Изобретение относится к обработке металлов давлением, в частности к производству композиционных материалов, и может быть использовано при изготовлении биметаллических изделий со стальным сердечником и медной оболочкой, например сталемедной проволоки.

Известен способ получения биметаллической проволоки, согласно которому поверхность стального сердечника очищают от загрязнений и укладывают на нее ленту из другого металла, пропускают их вместе через формующее устройство, в результате чего стальной сердечник оказывается обернутым лентой, затем в зазор между ними подают инертный газ, производят сварку кромок оболочки и обжимают полученную заготовку волочением до требуемого диаметра.(заявка Японии N 61-154777, B 23 K 20/00, 1986).

К недостаткам известного способа следует отнести низкую прочность соединения двух металлов, обусловленную тем, что поверхность стального сердечника содержит окислы, так как подача инертного газа в малый зазор между слоями не обеспечивает достаточную защиту поверхности сердечника от окисления в связи с трудностью вытеснения воздуха из малых зазоров. В результате надежного и прочного соединения двух металлов, в частности стали и меди, в холодном состоянии и при обычных давлениях, получаемых с помощью типового оборудования, получить не удается. Кроме того, в силу различного коэффициента предела текучести стали и меди их совместная деформация в холодном состоянии приводит к значительным напряжениям в пограничных слоях, которая при снятии нагрузки разрывает часть образовавшихся связей.

Известен также способ изготовления биметаллической проволоки, в котором поверхность стального сердечника обрабатывают в растворе кальцинированной соды концентрацией 20-25 г/л, при температуре 60 - 65oC, после чего производят нанесение на сердечник ленты (оболочки) и последующее их совместное обжатие.(а.с. СССР N 1172624, B 21 C 23/22, 1985).

Однако известный способ также не позволяет получить прочное соединение двух металлов вследствие того, что соединяемые металлы (медь-сталь) имеют низкую температуру и при обычных принятых в современных технологиях давлениях образуют между собой слабые связи, которые легко разрушаются при знакопеременных нагрузках.

Также стальной сердечник при обработке в растворе соды пассивируется и в результате при последующей деформации процесс взаимодействия поверхностей протекает с низкой интенсивностью, что приводит к неравномерной деформации металлов, нарушению их объемного содержания и невысокой прочности соединения.

Наиболее близким по технологической сущности к предлагаемому способу является способ изготовления сталемедной проволоки, включающий подачу стального сердечника и медной оболочки в виде ленты, сборку биметаллической заготовки путем оборачивания оболочки вокруг сердечника, соединение ее кромок, нагрев до 750-800oC и прокатку биметаллической заготовки в разъемном круглом калибре(патент США N 4331283, B 23 K 20/00, 1989 года).

В указанном патенте заготовку биметаллической проволоки нагревают до температуры проявления у стали эффекта (свойства) пластической деформации - 750-800oC. Это значительно сказывается на образовании прочных связей с медной оболочкой. Однако при этих же температурах медь приобретает уже сверхпластичное состояние, и оболочка на входе с калибр начинает легко выдавливаться в его разъемы, образуя грат и неравномерность стенок по толщине.

Неравномерная деформация оболочки приводит к тому, что в плоскостях разъемов калибра прочность соединения мала, а нередко соединение вообще отсутствует. Кроме того, за счет интенсивного упрочнения металлов в очаге деформации, обусловленного высокими скоростями деформации, происходит накопление внутренних напряжений, которые приводят к частичному разрушению образовавшихся связей и снижению общей прочности соединения.

Итак, в известном решении присутствует неразрешенное противоречие: стальной сердечник должен быть разогрет до температуры, при которой проявляется оптимальная пластическая деформация стали (750-800oC), но при этой же температуре у медной оболочки почти исчезает сопротивление деформации, и при прокатке, сопровождающейся давлением, она становится недопустимо текучей и заполняет стыковой зазор в разъемном круглом калибре. Обжим биметаллической заготовки в калибре становится невозможным без получения на ее поверхности грата. Также при этих условиях трудно добиться равностенности медной оболочки вокруг стального сердечника, что в дальнейшем, при снятии нагрузки, приводит к появлению местных перенапряжений в переходном слое (медь-сталь) и разрыву образовавшихся связей.

Для устранения указанного недостатка в известном способе предлагается при изготовлении сталемедной проволоки производить следующие технологические операции: подачу стального сердечника и медной оболочки, сборку биметаллической заготовки путем оборачивания оболочки вокруг сердечника, соединение ее кромок, нагрев до 750-800oC и прокатку полученной биметаллической заготовки в разъемном круглом калибре, но непосредственно перед прокаткой медную оболочку охлаждают до 400-200oC со скоростью, превышающей скорость теплопередачи в стальном сердечнике. Охлаждение оболочки производят путем обдува воздуха или водовоздушной смесью во входной части калибра, преимущественно в зоне его разъема.

В этом случае охлажденная медная оболочка приобретает повышенное сопротивление деформации и не затекает в разъемы калибра, а стальной сердечник не успевает отдать свое тепло и продолжает легко деформироваться под давлением. Имея высокую температуру, стальной сердечник активно взаимодействует с внутренней поверхностью медной оболочки и образует с ней прочные связи. Процесс опережающего отбора тепла у оболочки обеспечивается свойством меди с большей скоростью проводить (отдавать) тепло, чем сталь. Непосредственное понижение температуры медной оболочки исключает пластическое течение меди в направлении разъемов калибра и, таким образом, создаются условия для получения биметаллической проволоки с одинаковым внешним слоем по всей окружности сердечника.

В известных способах получения сталемедной проволоки отсутствует операция намеренного охлаждения заготовки после ее нагрева, непосредственно перед ее деформацией в калибре. Следовательно, можно считать, что заявляемое изобретение соответствует критерию "новизна".

Новая операция в способе позволяет уравнять сопротивление деформации двух разных металлов - стали и меди, в результате чего появилась возможность достигнуть равномерного распределения напряжения по всему сечению биметаллической заготовки и получить качественное соединение сердечника с оболочкой без грата и облоя на поверхности оболочки. Охлаждение заготовки непосредственно перед прокаткой, в зоне разъема калибра, позволяет создать условия, при которых медная оболочка перед деформацией успевает отдать свое тепло, а стальной сердечник не успевает передать свое тепло оболочке. В результате возникает ситуация, когда заготовка внутри горячее, чем снаружи, и в этот момент производится прокатка без образования грата.

Приведенная совокупность существенных признаков и достигаемый ими результат характеризует единство изобретения и в научно-технической, и в патентной информации не обнаружена, что является доказательством наличия в изобретении критерия "изобретательский уровень".

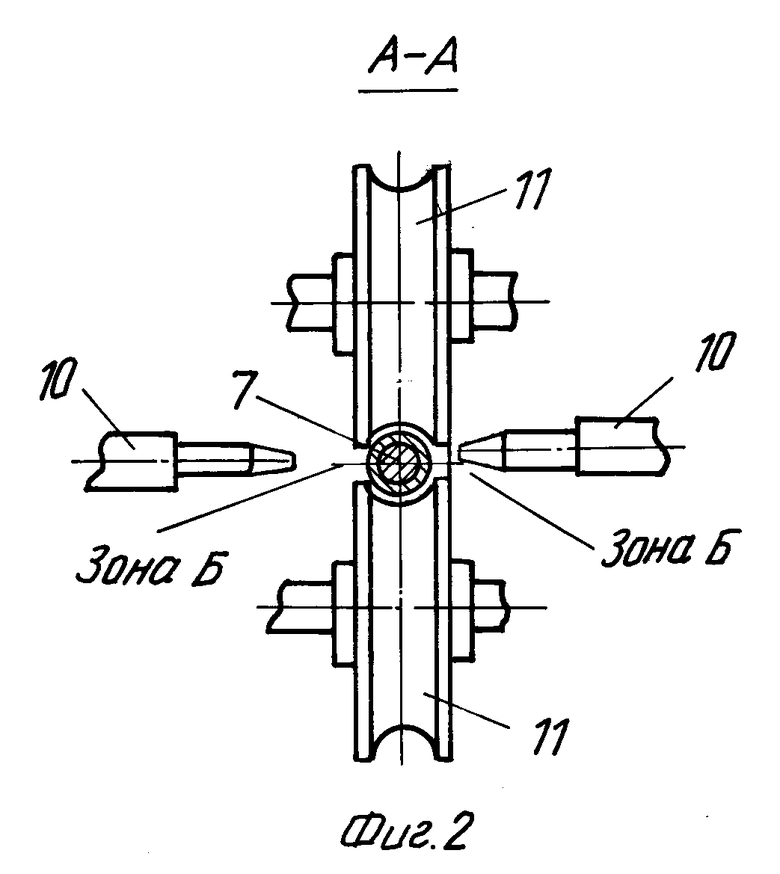

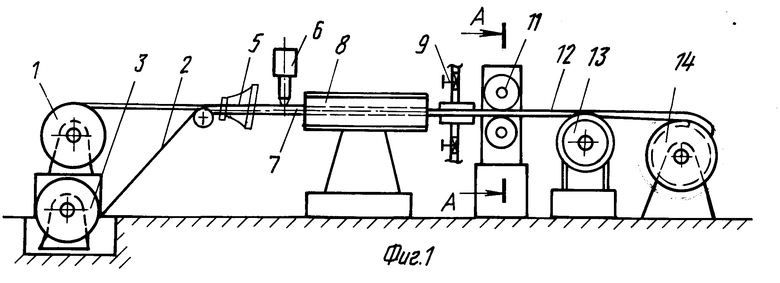

На фиг. 1 изображен общий вид линии для изготовления сталемедной проволоки; на фиг. 2 показаны в сечении круглый калибр с предпочтительной зоной охлаждения поверхности биметаллической заготовки.

Линия для получения сталемедной проволоки включает в себя следующее основное оборудование: отдающий барабан 1 со стальным сердечником 2, отдающий барабан 3 с оболочкой - медной ленты 4, оборачивающее устройство 5, сварочное устройство 6 для сварок кромки ленты 4 с получением биметаллической заготовки 7, агрегат нагрева 8, охлаждающее устройство 9 с дополнительными форсунками 10, подключенными к источнику сжатого холодного воздуха или к источнику водовоздушной смеси (не показаны). Форсунки 10 направлены в зону разъема "Б" круглого калибра 11. Готовое изделие в виде биметаллической проволоки 12 с помощью тянущего барабана 13 принимается барабаном 14.

На указанной линии заявленный способ осуществляется следующим образом: стальной сердечник 2 разматывают с барабана 1 и подают в оборачивающее устройство 5. Одновременно оболочку - медную ленту 4 сматывают с барабана 3 и подают в устройство 5, где ее оборачивают вокруг стального сердечника 2. Далее с помощью сварочного устройства 6 кромки ленты 4 сваривают между собой с заполнением образовавшегося пространства инертным газом, например аргоном.

После этого биметаллическую заготовку 7 в агрегате 8 нагревают до температуры 750-800oC. При этой температуре стальной сердечник понижает предел своей прочности в 8-10 раз, что позволяет производить его относительное удлинение до 70%, но в структуре еще не наблюдается значительный рост зерна и снижение предела текучести после остывания. (М.А.Барановский и др. "Технология металлов и других конструктивных материалов" г. Минск "Вышэйш. Школа", 1973, с. 186). Но при этой температуре оболочка 4, состоящая из меди, приобретает пластичность более высокую, чем сталь и близка к переходу в жидкое состояние. Поэтому непосредственно перед прокаткой в круглых калибрах 11 поверхность оболочки 4 с помощью охлаждающего устройства 9 остужают до температуры 400-200oC со скоростью отвода тепла, превышающей скорость транспортировки тепла (теплопередачи) внутри стального сердечника 2. В этом случае коэффициент сопротивления деформации меди и стали уравниваются и заготовку направляют в круглые калибры 11, где ее обжимают и деформируют в нужный размер, добиваясь "сшивки" двух разных металлов между собой с образованием крепкой контактной связи.

Охлаждение оболочки 4 производят путем ее обдувки холодным воздухом с помощью охлаждающего устройства 9 или, что более эффективно, водовоздушной смесью с помощью форсунок 10. При этом наибольший отбор тепла производят непосредственно перед прокаткой во входной части круглого калибра 11 и в зоне его разъема (см. зону Б на фиг. 2). В этих зонах охлажденная оболочка 4 приобретает повышенный коэффициент сопротивления деформации, поэтому не образовывает грат, наплывы и с одинаковым усилием прилегает к поверхности стального сердечника 2 по всей его окружности, образуя с ним прочное сцепление.

Съем стального сердечника 2 с барабана 1, медной ленты 4 с барабана 3, протягивание через оборачивающее устройство 5, агрегат нагрева 8 и круглый калибр 11 осуществляют с помощью тягового барабана 13, после которого готовое сталемедное изделие 12 наматывают на приемный барабан 14 и снимают с линии.

Использование данного способа позволяет изготавливать сталемедную проволоку с высоким качеством соединения входящих в ее состав металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2099166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1999 |

|

RU2214311C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1997 |

|

RU2136466C1 |

| ПОДВЕСНОЙ КОНТАКТНЫЙ ПРОВОД С СИГНАЛЬНЫМИ ПРОВОДНИКАМИ | 2000 |

|

RU2213670C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2015 |

|

RU2605736C2 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2021 |

|

RU2763131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2163852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНОЙ ПРОВОЛОКИ | 2000 |

|

RU2172663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ПЛАКИРОВАННОЙ КАТАНКИ | 2013 |

|

RU2547364C1 |

| СТЕРЖНЕВОЙ КРЕПЕЖНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2136979C1 |

Изобретение относится к производству композиционных материалов, в частности биметаллической сталемедной проволоки. По предлагаемому способу медную оболочку оборачивают вокруг стального сердечника и сваривают кромки оболочки. Полученную заготовку нагревают до температуры 750-800oC и прокатывают в разъемном калибре. Но при этом непосредственно перед прокаткой поверхность медной оболочки охлаждают до температуры 400-200oC со скоростью, превышающей скорость теплопередачи в стальном сердечнике. Охлаждение оболочки производят холодным воздухом или водовоздушной смесью преимущественно в зоне разъема круглого калибра. Способ позволяет повысить качество соединения материалов, входящих в биметаллический провод. 3 з.п.ф-лы, 2 ил.

| US 4331283 A, 25.05.82 | |||

| Способ изготовления биметаллической проволоки | 1984 |

|

SU1172624A1 |

| SU 1807618 A1, 27.06.96 | |||

| SU 914128 A, 23.03.82 | |||

| Способ изготовления стальной проволоки плакированной медью | 1975 |

|

SU587848A3 |

| ГИДРАТ ЦИКЛОПЕПТИДНОГО СОЕДИНЕНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2013 |

|

RU2594732C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОФТАЛЬМОЛОГИЧЕСКИХ УСТРОЙСТВ, ВКЛЮЧАЮЩИХ УЧАСТКИ ЖИДКОКРИСТАЛЛИЧЕСКОЙ ПОЛИМЕРНОЙ СЕТКИ ОСОБОЙ ФОРМЫ ИЗ ЖИДКОГО КРИСТАЛЛА | 2014 |

|

RU2594367C2 |

| SU 7255860 A, 05.04.80 | |||

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1972 |

|

SU421467A1 |

Авторы

Даты

1998-12-10—Публикация

1997-07-28—Подача