Изобретение относится к области порошковой металлургии, а именно к процессу формования длинномерных изделий из порошковых материалов и может быть использовано в различных отраслях народного хозяйства, например в машиностроении.

Известен способ формования длинномерных изделий из порошковых материалов, включающий, последовательно проводимые, формирование технологической оболочки-контейнера (далее оболочка) из электропроводящего материала, загрузку порошка в оболочку и уплотнение его в радиальном направлении импульсным магнитным полем, осуществляемое при периодическом чередовании уплотнения порошка с перемещением оболочки в направлении перпендикулярном усилию прессования.

Основным недостатком данного способа является низкая производительность, обусловленная необходимостью предварительного изготовления оболочки (резка заготовки в виде трубы на отрезки необходимой длины) и периодической загрузкой порошка в оболочку, которая при большой длине оболочки представляет определенную сложность, а при маленьком ее диаметре - не всегда может быть реализована.

Кроме того, известен способ формования длинномерных изделий из порошковых материалов, более производительный, в сравнении с вышеохарактеризованным, который включает, одновременно проводимые, формование оболочки и заполнение ее порошком, осуществляемые путем спирале00

ю ю ы

образного протягивания ленты через горловину воронки, заполненной порошком, и введение в полость оболочки длинномерного армирующего элемента в виде проволоки, после чего оболочку подогревают, обжимают в радиальном направлении и тер- мооб рабаты вают.

Однако, данный способ также имеет ряд недостатков.

Во-первых, это не максимально возможная скорость заполнения оболочки порошком, поскольку в полость оболочки он поступает (ссыпается) без какого-либо внешнего воздействия на него. Результатом этого является низкая производительность процесса.

Во-вторых, это отсутствие какого-либо внешнего воздействия на порошок уже находящийся в оболочке во время ее заполнения, вследствие чего на стадии заполнения оболочки порошков его уплотнение происходит только под действием собственного веса, а это отрицательно сказывается на пористости конечного продукта и на равномерности его пропитки, т.е. на качестве изготавливаемого изделия.

В-третьих, это ограничение сортамента получаемых изделий по диаметру, которое является следствием использования армирующего элемента в виде одной прямой проволоки. При изготовлении изделий большого диаметра одна проволока, вследствие значительного расстояния между ее боковой поверхностью и стенкой оболочки, не обеспечивает высокой степени равномерности пропитки изделия.

В-четвертых, это ограничение сортамента получаемых изделий по количеству материала, которыми может быть пропитан порошок. В известном способе это два металла: оболочки и армирующего элемента. Данный недостаток также является следствием использования армирующего элемента в виде одной проволоки,

Вышеохарактеризованный способ формования длинномерных изделий из порошковых материалов реализуется посредством устройства, которое включает средство формирования из ленты полой цилиндрической оболочки, состоящее из конической воронки и механизма протягивания ленты через горловину воронки, и механизм подачи длинномерного армирующего элемента в виде проволоки в полость оболочки, который образован приводом и соосно расположенными подающими ведущим и ведо- мым цилиндрическими роликами, взаимодействующими с поверхностью проволоки.

Данное устройство не обеспечивает возможности изготовления длинномерных изделий из порошковых материалов широкого сортамента, высокой производительности процесса их изготовления и требуемого от них качества, что и предопределяет наличие существенных недостатков в его конструкции, которые, в своей совокупности, ограничивают технологические

0 возможности этого устройства.

Целью изобретения является расширение сортамента изготавливаемых изделий, повышение их качества и производительности процесса их изготовления.

5 Поставленная цель в части способа достигается за счет видоизменения формы ар- мирующего элемента и увеличение скорости заполнения оболочки порошком, а в части устройства - за счет оснащения ме0 ханизма подачи армирующего элемента взаимосвязанными между собой источником ультразвуковых колебаний и подающими ведущим и ведомым роликами.

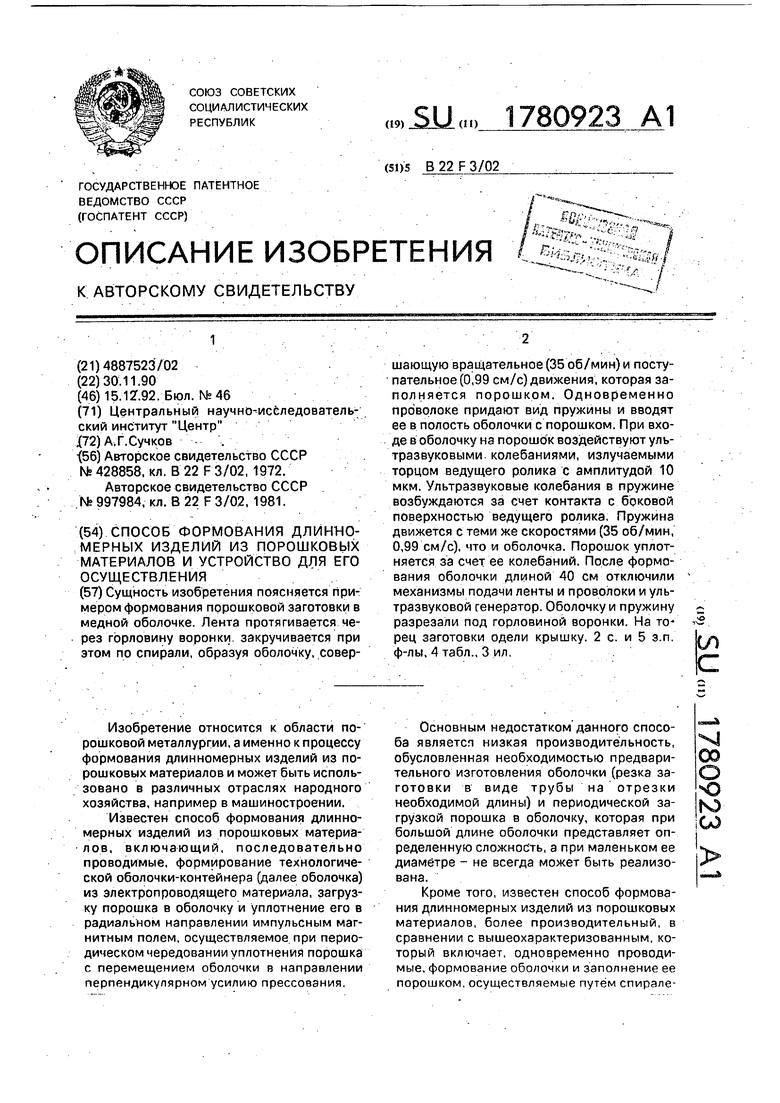

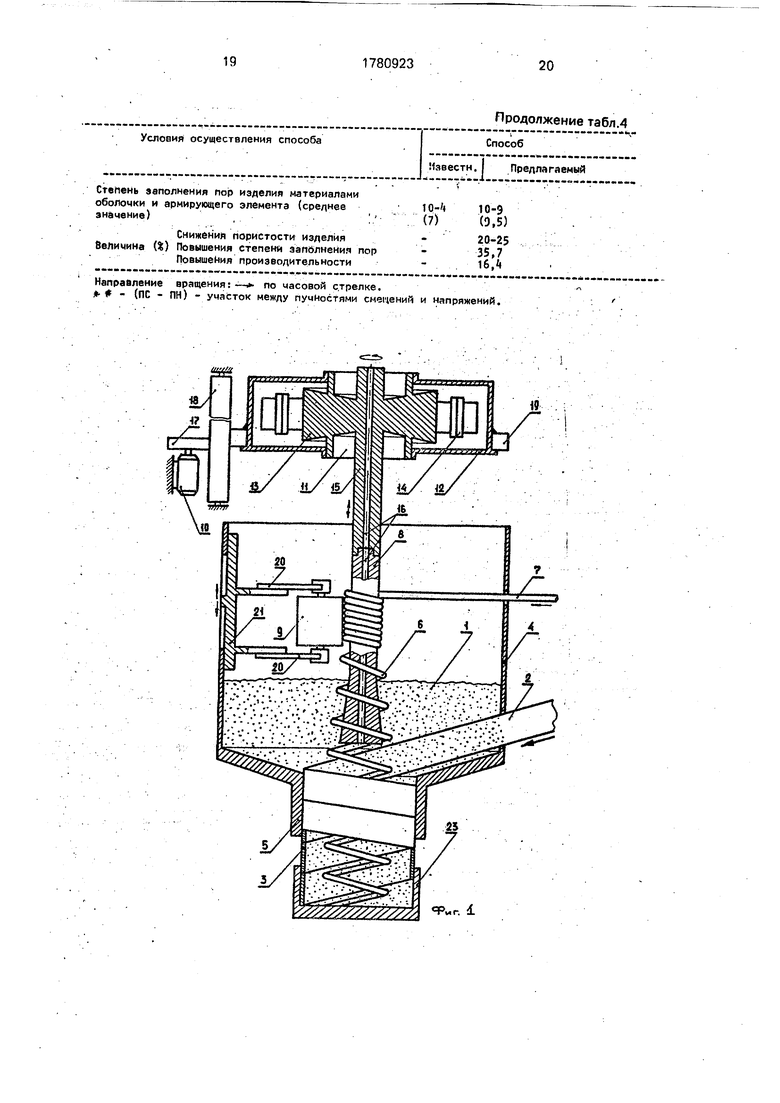

На фиг.1 представлено устройство для

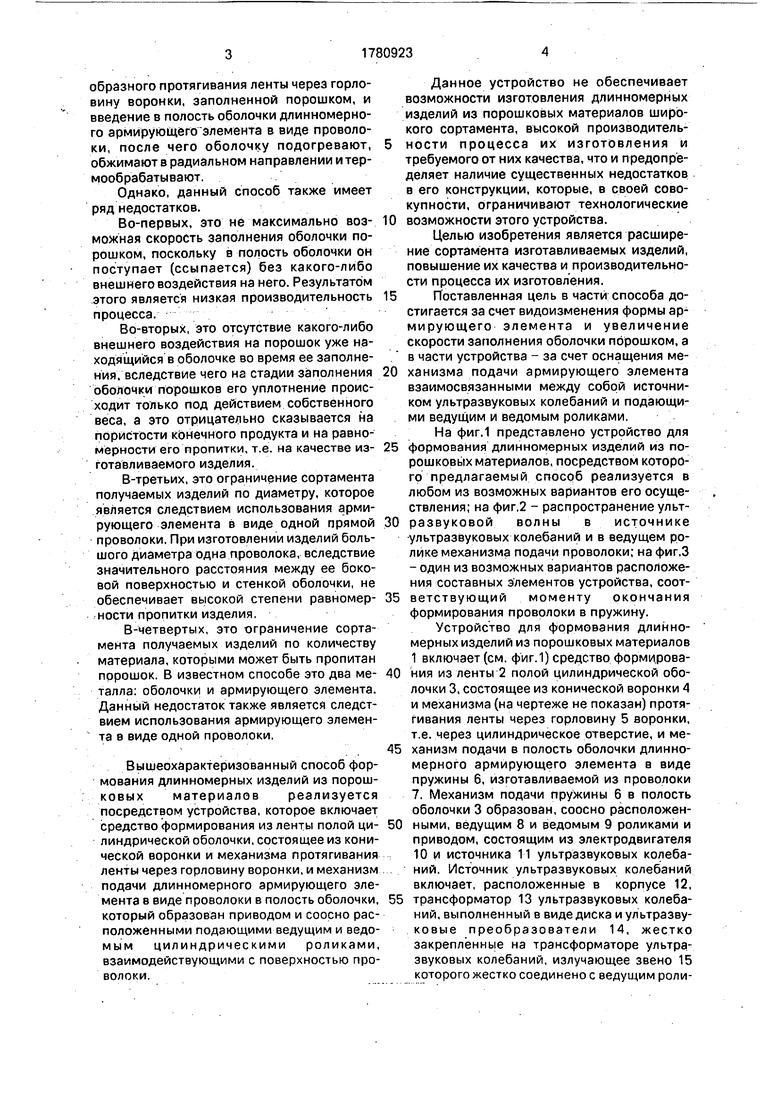

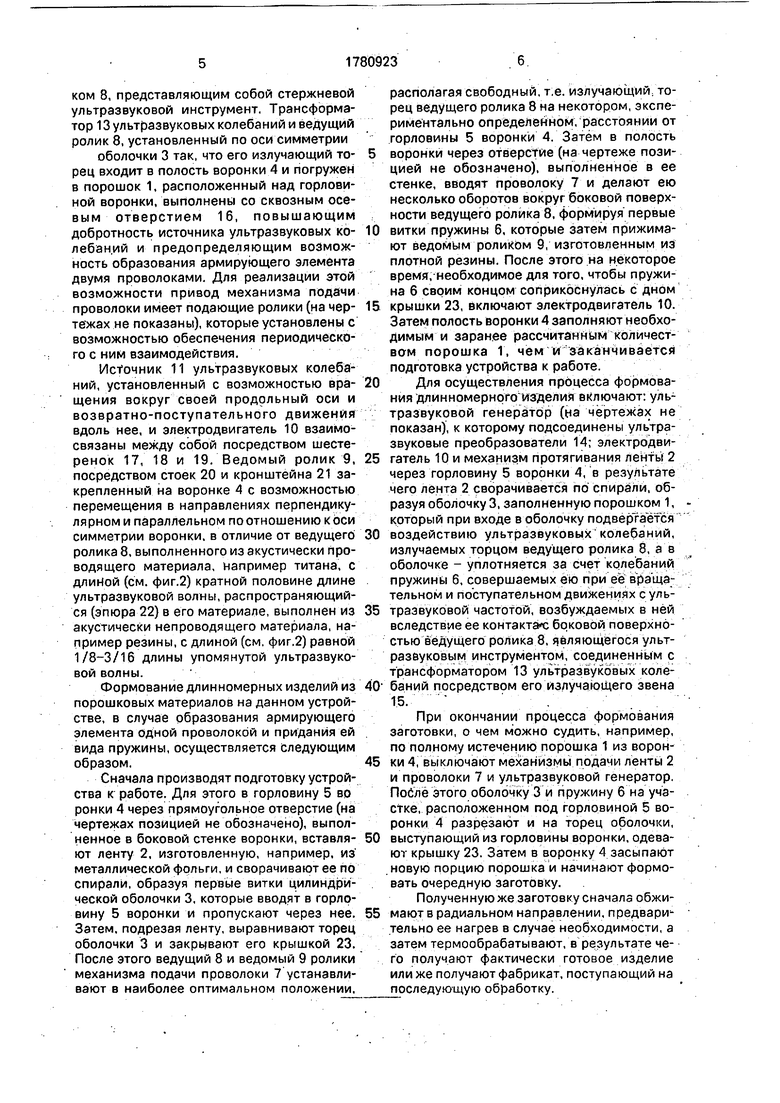

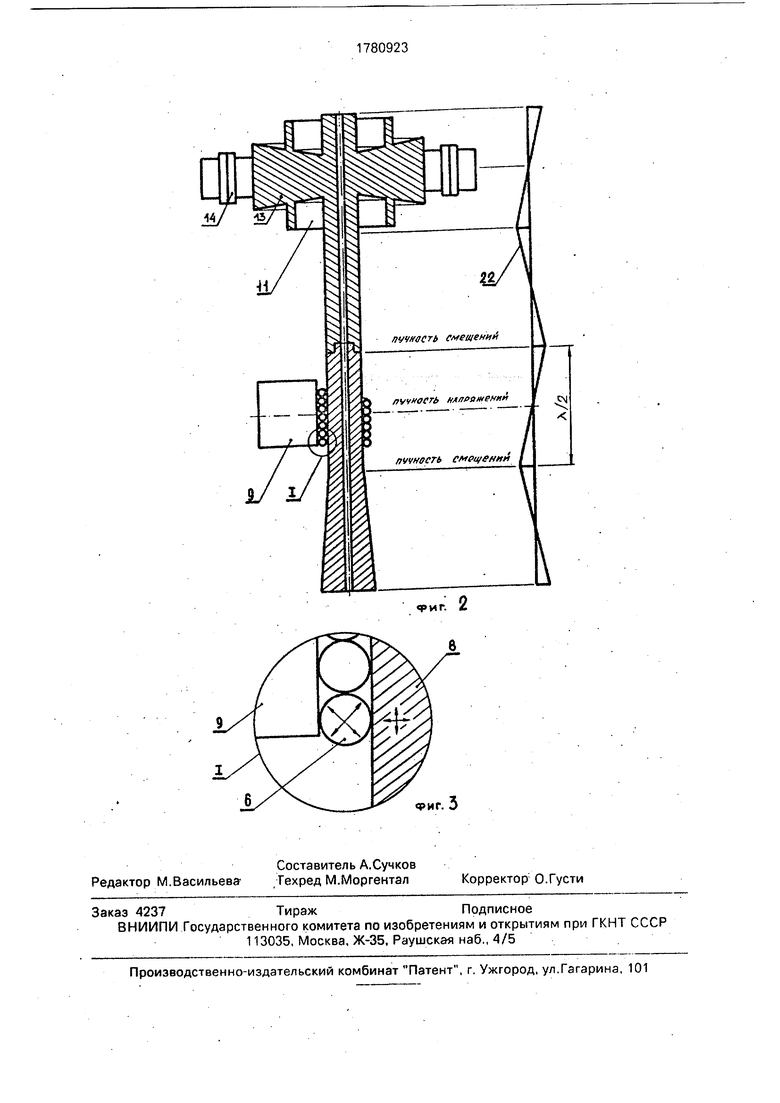

5 формования длинномерных изделий из порошковых материалов, посредством которого предлагаемый способ реализуется в любом из возможных вариантов его осуществления; на фиг,2 - распространение ульт0 развуковой волны в источнике ультразвуковых колебаний и в ведущем ролике механизма подачи проволоки; на фиг.З - один из возможных вариантов расположения составных элементов устройства, соот5 ветствующий моменту окончания формирования проволоки в пружину.

Устройство для формования длинномерных изделий из порошковых материалов 1 включает (см. фиг.1) средство формирова0 ния из ленты 2 полой цилиндрической оболочки 3, состоящее из конической воронки 4 и механизма (на чертеже не показан) протягивания ленты через горловину 5 воронки, т.е. через цилиндрическое отверстие, и ме5 ханизм подачи в полость оболочки длинномерного армирующего элемента в виде пружины 6, изготавливаемой из проволоки 7. Механизм подачи пружины 6 в полость оболочки 3 образован, соосно расположен0 ными, ведущим 8 и ведомым 9 роликами и приводом, состоящим из электродвигателя 10 и источника 11 ультразвуковых колебаний. Источник ультразвуковых колебаний включает, расположенные в корпусе 12,

5 трансформатор 13 ультразвуковых колебаний, выполненный в виде диска и ультразвуковые преобразователи 14, жестко закреплённые на трансформаторе ультразвуковых колебаний, излучающее звено 15 которого жестко соединено с ведущим роликом 8, представляющим собой стержневой ультразвуковой инструмент. Трансформатор 13 ультразвуковых колебаний и ведущий ролик 8, установленный по оси симметрии

оболочки 3 так, что его излучающий то- рец входит в полость воронки 4 и погружен в порошок 1, расположенный над горловиной воронки, выполнены со сквозным осевым отверстием 16, повышающим добротность источника ультразвуковых ко- лебаний и предопределяющим возможность образования армирующего элемента двумя проволоками. Для реализации этой возможности привод механизма подачи проволоки имеет подающие ролики (на чер- тежах не показаны), которые установлены с возможностью обеспечения периодического с ним взаимодействия.

Источник 11 ультразвуковых колебаний, установленный с возможностью вра- щения вокруг своей продольный оси и возвратно-поступательного движения вдоль нее, и электродвигатель 10 взаимосвязаны между собой посредством шестеренок 17, 18 и 19. Ведомый ролик 9, посредством стоек 20 и кронштейна 21 закрепленный на воронке 4 с возможностью перемещения в направлениях перпендикулярном и параллельном по отношению коси симметрии воронки, в отличие от ведущего ролика 8, выполненного из акустически проводящего материала, например титана, с длиной (см. фиг.2) кратной половине длине ультразвуковой волны, распространяющийся (эпюра 22) в его материале, выполнен из акустически непроводящего материала, например резины, с длиной (см. фиг.2) равной 1/8-3/16 длины упомянутой ультразвуковой волны.

Формование длинномерных изделий из порошковых материалов на данном устройстве, в случае образования армирующего элемента одной проволокой и придания ей вида пружины, осуществляется следующим образом.

Сначала производят подготовку устройства к работе. Для этого в горловину 5 во ронки 4 через прямоугольное отверстие (на чертежах позицией не обозначено), выполненное в боковой стенке воронки, вставля- ют ленту 2, изготовленную, например, из металлической фольги, и сворачивают ее по спирали, образуя первые витки цилиндрической оболочки 3, которые вводят в горловину 5 воронки и пропускают через нее. Затем, подрезая ленту, выравнивают торец оболочки 3 и закрывают его крышкой 23. После этого ведущий 8 и ведомый 9 ролики механизма подачи проволоки 7 устанавливают в наиболее оптимальном положении.

располагая свободный, т.е. излучающий торец ведущего ролика 8 на некотором, экспериментально определенном, расстоянии от горловины 5 воронки 4. Затем в полость воронки через отверстие (на чертеже позицией не обозначено), выполненное в ее стенке, вводят проволоку 7 и делают ею несколько оборотов вокруг боковой поверхности ведущего ролика 8, формируя первые витки пружины 6, которые затем прижимают ведомым роликом 9, изготовленным из плотной резины. После этого на некоторое время, необходимое для того, чтобы пружина 6 своим концом соприкоснулась с дном крышки 23, включают электродвигатель 10. Затем полость воронки 4 заполняют необходимым и заранее рассчитанным количествам порошка 1, чем и заканчивается подготовка устройства к работе.

Для осуществления процесса формования длинномерного мзделия в(лючают: ультразвуковой генератор (на чертежах не показан), к которому подсоединены ультразвуковые преобразователи 14; электродвигатель 10 и механизм протягивания ленты 2 через горловину 5 воронки 4, в результате чего лента 2 сворачивается по спирали, образуя оболочку 3, заполненную порошком 1, который при входе в оболочку подвергается воздействию ультразвуковых колебаний, излучаемых торцом ведущего ролика 8, а в оболочке - уплотняется за счет колебаний пружины 6, совершаемых ею при ее вращательном и поступательном движениях с ультразвуковой частотой, возбуждаемых в ней вследствие ее контактам боковой поверхностью ведущего ролика 8, являющегося ультразвуковым инструментом, соединенным с трансформатором 13 ультразвуковых колебаний посредством его излучающего звена 15.

При окончании процесса формования заготовки, о чем можно судить, например, по полному истечению порошка 1 из воронки 4, выключают механизмы подачи ленты 2 и проволоки 7 и ультразвуковой генератор. После этого оболочку 3 и пружину 6 на участке, расположенном под горловиной 5 воронки 4 разрезают и на торец оболочки, выступающий из горловины воронки, одевают крышку 23. Затем в воронку 4 засыпают новую порцию порошка и начинают формовать очередную заготовку.

Полученную же заготовку сначала обжимают в радиальном направлении, предварительно ее нагрев в случае необходимости, а затем термообрабатывают, в результате чего получают фактически готовое изделие или же получают фабрикат, поступающий на последующую обработку.

При осуществлении предлагаемого способа к его отдельным технологическим операциям предъявляются достаточно жесткие требования, несоблюдение которых может провести к изготовлению недоброкачественной продукции.

При формировании пружины б ее шаг и диаметр проволоки 7 выбирают исходя из технологического назначения получаемого изделия, а внешний диаметр - в зависимости от внутреннего диаметра оболочки 3.

Внешний диаметр пружины должен составлять 30-70% от величины внутреннего диаметра оболочки. Это обусловлено тем, что при этих величинах соблюдается более равномерное распределение металла пружины в объеме порошка относительно центра и стенок изделия. Оптимальным внешним диаметром пружины является такой, величина которого составляет 50% от внутреннего диаметра оболочки. Отступление от указанных значений внешнего диаметра пружины приводит к тому, что изделие в разных точках его поперечного сечения, лежащих в одной плоскости, в направлении от центра к периферии, или наоборот, имеет разную степень заполнения пор материалом оболочки и армирующего элемента.

Для возбуждения в пружине б ультразвуковых колебаний с максимально возможной амплитудой и, следовательно, для достижения наибольшей степени уплотнения порошка 1 в оболочке 3, формирование пружины (см. фиг.2 и 3) необходимо заканчивать, т.е. выводить ее из контакта с поверхностью ведущего рол ика 8, являющегося ультразвуковым инструментом, на участке между пучностью смещений и пучностью напряжения ультразвуковой волны, распространяющейся в ведущем ролике. Это обусловлено тем, что (см. фиг.З) пружина б, выходя из контакта с поверхностью ведущего ролика на участке между его пучностью смещений и пучностью напряжений, подвергается воздействию ультразвуковых колебаний,имеющихдва взаимоперпендикулярных направления распространения, в то время как в пучности смещений или в пучности напряжений пружина подвергалась бы воздействию ультразвуковых колебаний, распространяющихся только в одном направлении, что не эквивалентно между собой, поскольку менее эффективно с точки зрения величины амплитуды колебаний, накладываемых на пружину. В предлагаемом устройстве это обеспечивается (см. фиг.2) тем, что ведомый ролик 9 выполнен из акустически не проводящего материала, т.е. из материала не передающего колебания ультразвуковой частоты: выполнен с длиной, равной 1/8-3/16 длины ультразвуковой волны в материале ведущего ролика, установлен так, что его

поперечная ось симметрии расположена в плоскости, проходящей через пучность напряжений ведущего ролика, который выполнен из акустически проводящего материала с длиной кратной половине длины ультра0 звуковой волны в нем распространяющейся.

Ультразвуковые колебания, возбуждаемые источником ультразвуковых колебаний 11 в ведущем ролике 8, излучающим торцом

5 последнего передаются порошку 1, в результате чего скорость его поступления в полость оболочки 3 увеличивается, по сравнению со скоростью его поступления в оболочку без ультразвукового воздействия, а

0 следствием этого являются увеличение степени его уплотнения в оболочке и повышение производительности процесса. Для получения максимально возможного эффекта от ультразвуковых колебаний, передава5 емых порошку излучающим торцом ведущего ролика, последний следует располагать та к, чтобы площадь условного усеченного конуса с образующей его боковой поверхности, являющейся перпендикуля0 ром, восстановленным от края излучающего торца ведущего ролика к наклонной поверхностью воронки, не была меньше площади поперечного сечения оболочки.

Наложение ультразвуковых колебаний

5 на пружину б во время ее формирования и воздействие ими на формуемый порошок 1, осуществляемые посредством ультразвукового инструмента, т.е. ведущего ролика, следует проводить на частоте 16-44 кГц с

0 максимально возможной амплитудой колебаний, величина которой ограничена прочностными характеристиками материалов трансформатора колебаний 13 и ведущего ролика 8. Это обусловлено тем, что при мак5 симально возможной амплитуде ультразвуковых колебаний достигается больший положительный эффект, а также и тем, что вращательное движение пружины 6, равно как и ее поступательное движение, не дол0 жно вызывать механического перемещения порошка 1 в полости оболочки 3, т.к. оно будет снижать степень его уплотнения и, следовательно, положительный эффект предлагаемого способа не будет достигать

5 своего максимума. Исходя из этого, вращательное движение пружины следует ориентировать, в одном направлении с вращением оболочки, а скорости их вращательного движения, равно как и поступательного, устанавливать равными между собой.

Ширина ленты, из которой формируют полую цилиндрическую оболочку 3, должна удовлетворять выражению: В PDSIn &+ 2Е, где В - ширина ленты (мм); D - диаметр горловины воронки (мм); &- угол подъема винтовой линии спирали оболочки (градус); Е - величина перекрытия между витками спирали (мм).

Превышение ширины ленты, по сравнению с ее рассчитанной величиной, приводит к значительному расходу ленты, а меньшая ширина ленты - не обеспечивает надежного перекрытия между витками оболочки, что может привести к нарушению ее целостности. Следует отметить1 в процессе формирования оболочки края ленты можно покрыть связующим веществом. Это увеличивает прочность оболочки.

Другим возможным вариантом осуществления предлагаемого способа является образование армирующего элемента двумя проволоками, одной из которых придается форма пружины, а вторая - вводится в полость оболочки по ее оси симметрии через сквозное отверстие, выполненное в источнике ультразвуковых колебаний 11 и в ведущем ролике 8.

В этом случае в процессе подготовки устройства к работе осуществляется введение подающих роликов (на чертежах не показаны) во взаимодействие с их приводом, т е. с электродвигателем 10, которое может быть выполнено, например, через шестеренку 18, а также - введение проволоки в указанное отверстие, которое следует проводить после того, как на торец оболочки 3 одета крышка 23

При осуществлении же этого варианта реализации предлагаемого способа проволоку, которую в оболочку вводят через отверстие 16, следует подавать со скоростью равной скорости поступательного движения оболочки, так как в противном случае качество изделия будет значительно ниже. Данная проволока, т е. вторая проволока армирующего элемента также как и его первая проволока, совершает колебания с ультразвуковой частотой, поскольку своей поверхностью она соприкасается и с источником ультразвуковых колебаний и с ведущим роликом.

Этот вариант осуществления предлагаемого способа является наиболее предпочтительным, поскольку обеспечивает не только высокое качество изделия, но и позволяет получать изделия больших диамет- ров. Кроме того, этот способ позволяет образовывать армирующий элемент из двух разных материалов, что выгодно отличает его не только от известного способа, но и от

предлагаемого в его вышеохарактеризованном варианте осуществления.

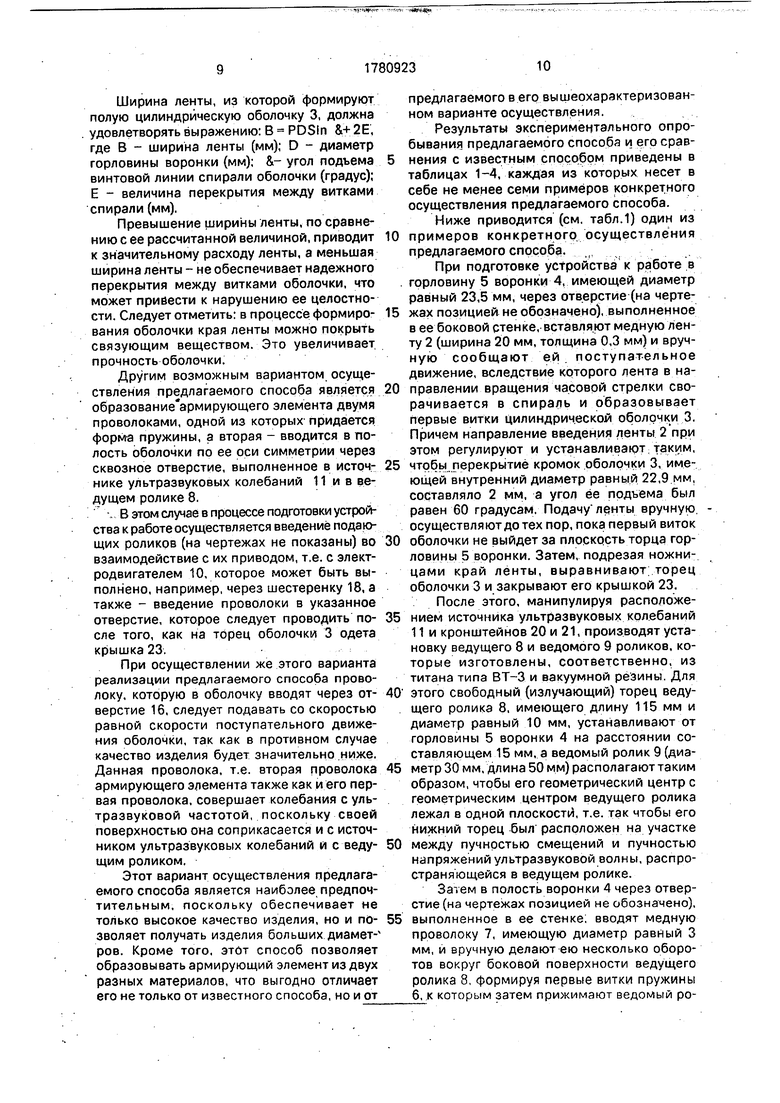

Результаты экспериментального опробывания предлагаемого способа и его срав5 нения с известным способом приведены в

таблицах 1-4, каждая из которых несет в

себе не менее семи примеров конкретного

осуществления предлагаемого способа.

Ниже приводится (см. табл.1) один из

0 примеров конкретного осуществления предлагаемого способа.

При подготовке устройства к работе в горловину 5 воронки 4, имеющей диаметр равный 23,5 мм, через отверстие (на черте5 жах позицией не обозначено), выполненное в ее боковой стенке, вставляют медную ленту 2 (ширина 20 мм, толщина 0,3 мм) и вручную сообщают ей поступательное движение, вследствие которого лента в на0 правлении вращения часовой стрелки сворачивается в спираль и образовывает первые витки цилиндрической оболочки 3. Причем направление введения ленты 2 при этом регулируют и устанавливают таким,

5 чтобы перекрытие кромок оболочки 3, имеющей внутренний диаметр равный 22,9 мм, составляло 2 мм, а угол ее подъема был равен 60 градусам, Подачу ленты вручную осуществляют до тех пор, пока первый виток

0 оболочки не выйдет за плоскость торца горловины 5 воронки. Затем, подрезая ножницами край ленты, выравнивают торец оболочки 3 и закрывают его крышкой 23. После этого, манипулируя расположе5 нием источника ультразвуковых колебаний 11 и кронштейнов 20 и 21, производят установку ведущего 8 и ведомого 9 роликов, которые изготовлены, соответственно, из титана типа ВТ-3 и вакуумной резины Для

0 этого свободный (излучающий) торец ведущего ролика 8, имеющего длину 115 мм и диаметр равный 10 мм, устанавливают от горловины 5 воронки 4 на расстоянии составляющем 15 мм, а ведомый ролик 9 (диа5 метр 30 мм, длина 50 мм) располагают таким образом, чтобы его геометрический центр с геометрическим центром ведущего ролика лежал в одной плоскости, т е. так чтобы его нижний торец был расположен на участке

0 между пучностью смещений и пучностью напряжений ультразвуковой волны, распространяющейся в ведущем ролике.

Затем в полость воронки 4 через отверстие (на чертежах позицией не обозначено),

5 выполненное в ее стенке вводят медную проволоку 7, имеющую диаметр равный 3 мм, и вручную делают ею несколько оборотов вокр/г боковой поверхности ведущего ролика 8 формируя первые витки пружины 6. к которым затем прижимают ведомый ролик 9. После этого, не некоторое время, необходимое для того, чтобы пружина 6, внешний диаметр которой равен 16 мм, что эквивалентно 70% от величины внутреннего диаметра оболочки, а шаг витков составляет 5 мм, своим концом вошла в контакт с дном крышки 23, включают электродвигатель 10. Затем полость воронки 5 заполняют пятью килограммами вольфрамового порошка, вследствие чего излучающий торец ведущего ролика 8 оказывается погруженным в порошок, а подготовка устройства к работе - заканчивается.

Для осуществления процесса формования длинномерной заготовки включают: ультразвуковой генератор (на чертеже не показан), к которому подсоединены ультразвуковые преобразователи 14, рассчитанные на частоту в 19 кГц; электродвигатель 10 и механизм протягивания ленты 2 через горловину 5 воронки 4. В результате этого лента 2 сворачивается по спирали, образуя оболочку 3, совершающую вращательное (30 об/мин) и поступательное (0,85 см/сек) движения и заполняемую порошком 1, который при входе в оболочку 3 подвергается воздействию ультразвуковых колебаний, излучаемых торцом ведущего ролика 8 и имеющих амплитуду равную 15 мкм. В полости же оболочки порошок уплотняется за счет колебаний пружины 6, совершаемых ею с ультразвуковой частотой при ее вращательном (30 об/мин) и поступательном (0,85 см/сек) движениях, которые возбуждаются в ней за счет ее контакта с боковой поверхностью ведущего ролика 8, являющегося ультразвуковым инструментом.

По окончании процесса формирования оболочки 3 необходимой длины, например длиной в 75 см, выключают механизмы подачи ленты 2 и проволоки 7 и ультразвуковой генератор. После этого оболочку 3 и пружину б на участке расположенном под горловиной 5 воронки 4 разрезают и на торец оболочки, выступающий из горловины воронки, одевают крышку 23.

Изготовленную вышеохарактеризованным методом оболочку, заполненную порошком, нагревают до 850 градусов и подвергают прокатке с удельным давлением в 6 т/см, после которой спекают ее в вакууме при температуре 1250 градусов и получают в результате этого изделие, обладающее пористостью 12-14% при средней степени заполнения пор составляющей 10- 8.

Сопоставительный анализ известного и предлагаемого способов формования длинномерных изделий из порошковых материалов показывает значительные

преимущества последнего. Так выполнение армирующего элемента в виде пружины, сообщение пружине вращательного движения и наложение на нее колебаний ультразвуко5 вой частоты в совокупности с воздействием ультразвуковыми колебаниями непосредственно на формуемый порошок позволили на 6-8% увеличить скорость заполнения оболочки порошком и на 10-12% степень его

10 уплотнения в оболочке, что, в свою очередь, позволило повысить производительность процесса на 12-32% и улучшить физико-механические свойства готовых изделий: снизить пористость на 5-22%; повысить

15 степень заполнения пор на 7-46%, расширив при этом сортамент готовых изделий за счет увеличения их диаметра и предоставления возможности пропитки тремя разными металлами.

0 Сопоставительный анализ известного и предлагаемого устройств для формирования длинномерных изделий из порошковых материалов показывает значительные преимущества последнего из них. Так, напри5 мер, оно позволяет образовывать армирующий элемент из двух проволок, придавая одной из них форму пружины, что свидетельствует не только о его более широких технологических возможностях, но и

30 об обеспечении повышения качества изготавливаемых изделий.

Формула изобретения

1.Способ формования длинномерных изделий из порошковых материалов, вклю35 чающий одновременно выполняемые формирование цилиндрической оболочки путем закручивания ленты по спирали, загрузку порошка в оболочку и введение в ее полость длинномерного армирующего элемента из

40 проволоки со скоростью его перемещения, равной скорости поступательного движения оболочки, отличающийся тем, что, с целью повышения качества и расширения сортамента изготавливаемых изделий при 45 повышении производительности, армирующему элементу придают вид пружины и сообщают вращательное движение, при этом на него и на порошок воздействуют энергией ультразвуковых колебаний.

50

2.Способ по п. 1,отличающийся тем, что пружину выполняют с внешним диаметром, равным 30-70% внутреннего диаметра оболочки.

55 3. Способ по п. 1,отличающийся тем, что вращательное движение пружине сообщают в направлении вращения оболочки.

4. Способ по п.1,отличающийся тем, что скорость вращательного движения

пружины устанавливают равной скорости вращательного движения оболочки.

.5. Способ по п.1,отличающийся тем, что формирование пружины осуществляют одновременно с ее подачей в полость оболочки.

6.Способ по п.1,отличающийся тем, что в полость оболочки одновременно с введением пружины вводят проволоку, которую располагают внутри пружины.

7.Устройство для формования длинномерных изделий из порошковых материалов, содержащее коническую воронку, механизм перемещения ленты через воронку и механизм подачи длинномерного армирующего элемента из проволоки в полость оболочки, состоящий из привода и подающих роликов, отличающееся тем, что, с целью повышения качества и расширения сортамента изготавливаемых изделий при повышении производительности, механизм

подачи проволоки снабжен ведущим и ведомым роликами, которые выполнены в виде цилиндров и установлены в полости воронки параллельно друг другу, и источником

ультразвуковых колебаний, который взаимосвязан с приводом подачи проволоки, выполнен со сквозным осевым отверстием и установлен по оси воронки с возможностью вращательного движения и регулирования

расстояния между его излучающей поверхностью и горловиной воронки, при этом подающие ролики установлены с возможностью обеспечения периодического взаимодействия со своим приводом, ведущий ролик выполнен со сквозным осевым отверстием и своим торцом жестко соединен с излучающей поверхностью источника ультразвуковых колебаний, а ведомый ролик установлен с возможностью регулирования расстояния до ведущего ролика и до горловины воронки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2007 |

|

RU2347645C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2007 |

|

RU2347644C1 |

| Способ формования длинномерных изделий из порошковых материалов | 1981 |

|

SU997984A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ | 2002 |

|

RU2224632C2 |

| Устройство для формования изделий из порошка | 1987 |

|

SU1528669A1 |

| Питатель для непрерывной подачипОРОшКА шиХТы B дВижущийСя жЕлОб | 1978 |

|

SU841875A1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU956149A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПОРОШКОВ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ В ДЛИННОМЕРНЫЕ БРИКЕТЫ | 2007 |

|

RU2347646C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШНУРА С НАПОЛНИТЕЛЕМ | 2003 |

|

RU2245237C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1997 |

|

RU2119419C1 |

Сущность изобретения поясняется примером формования порошковой заготовки в медной оболочке. Лента протягивается через горловину воронки закручивается при этом по спирали, образуя оболочку, совершающую вращательное (35 об/мин) и поступательное (0,99 см/с) движения, которая заполняется порошком. Одновременно проволоке придают вид пружины и вводят ее в полость оболочки с порошком. При входе в оболочку на порошок воздействуют ультразвуковыми колебаниями, излучаемыми торцом ведущего ролика с амплитудой 10 мкм. Ультразвуковые колебания в пружине возбуждаются за счет контакта с боковой поверхностью ведущего ролика, Пружина движется с теми же скоростями (35 об/мин, 0,99 см/с), что и оболочка. Порошок уплотняется за счет ее колебаний. После формования оболочки длиной 40 см отключили механизмы подачи ленты и проволоки и ультразвуковой генератор. Оболочку и пружину разрезали под горловиной воронки. На то рец заготовки одели крышку. 2 с. и 5 з.п. ф-лы, 4 табл., 3 ил. (Л С

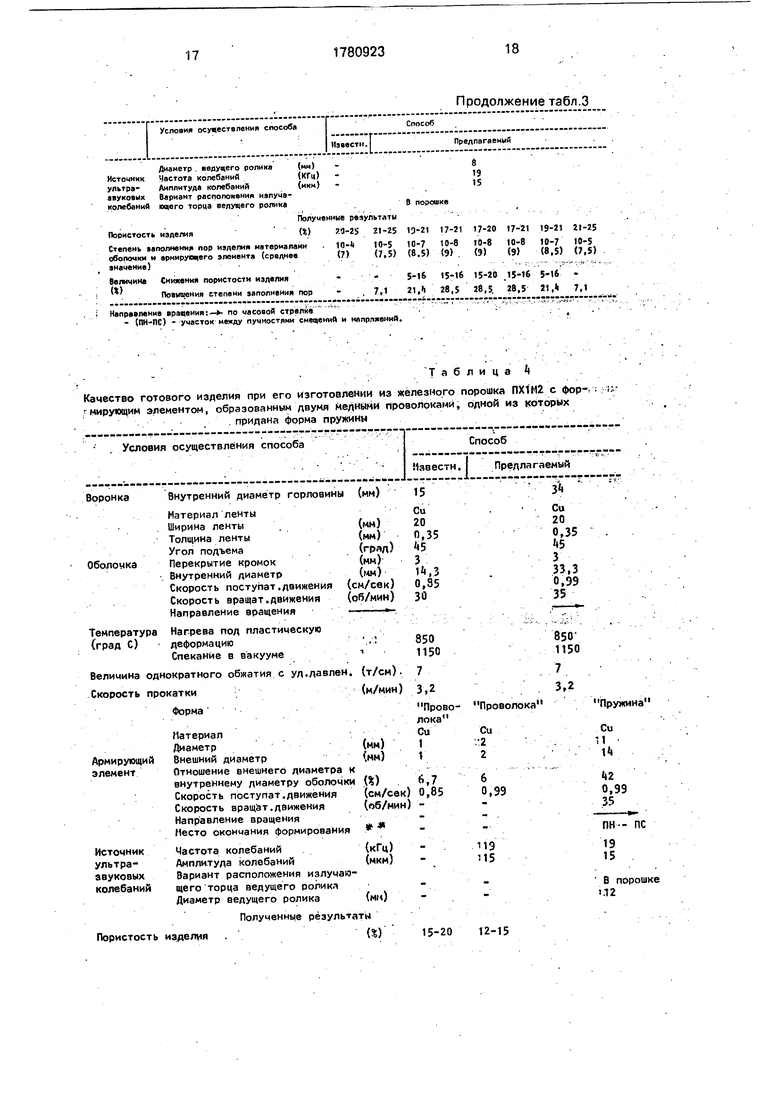

Таблице 1

Влияние скорости поступательного движений ярмирувщего элемента, нести окончания его формирования и расположения йзлуч пцего торца источника ультразвуковых ко- лебаний (ведущего ролика) на производительность процесса и качество готового изделия, изготавливаемого с использованием вольфрамового порошка

Направление ъракемиц: -f no часовой стрелке.

« « - (ПН-ПС) - участок между пучностями смещений и иапряпений. ПС-пучность смещения. ПН-пучность напряжений.

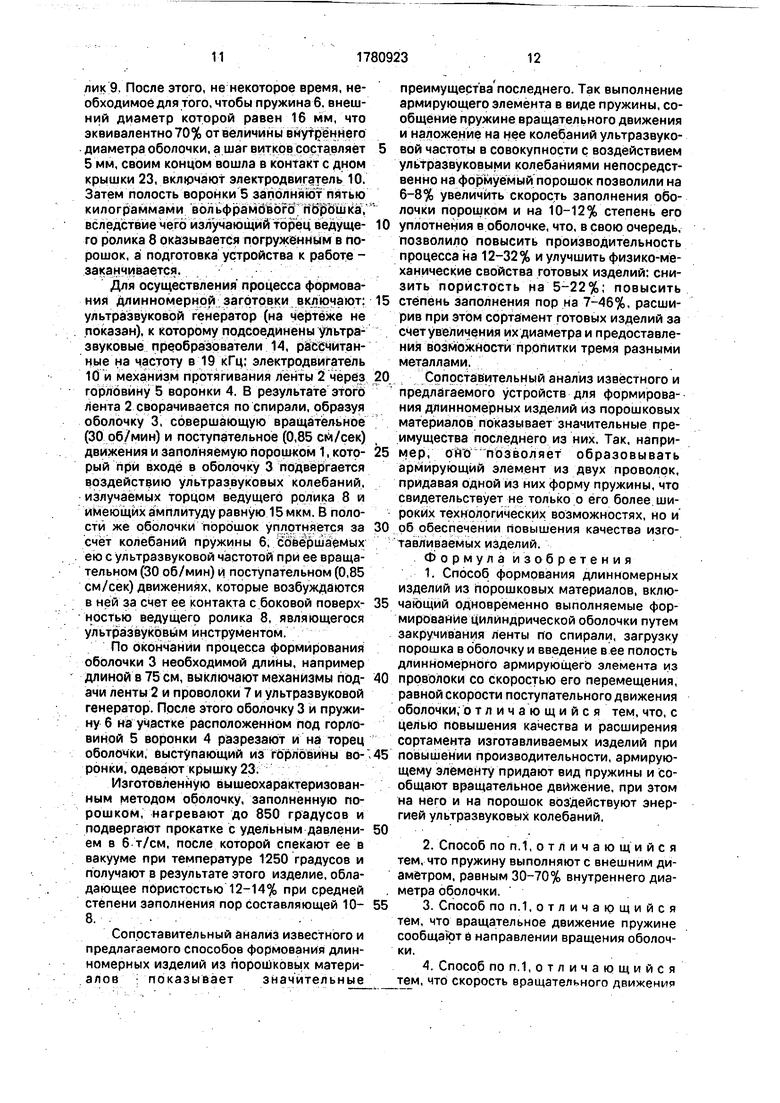

Sj-ияние СКОРОСТИ вращательного движения армирующего элемента, направления его вращения, иастоти и амплитуды ультразвуковых колебаний ив повышение лроиаводн- тельноети и качества готового изделия, изготавливаемого с использованием желеа него порошка ПХ1Н2

Направление вращения: -f no часовой стрелке, против чяеовоЛ стрелки. # (ПС-ПН) - участок между пучностями сиецений и напряжений.

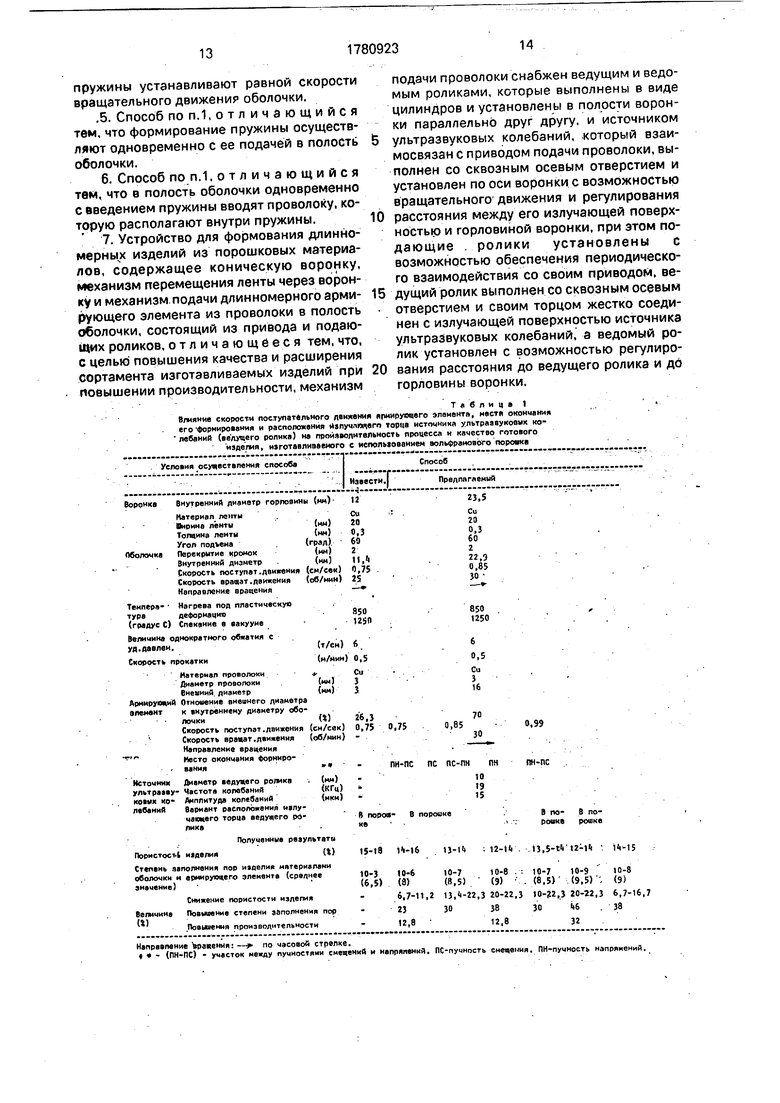

Таблица

Влияние величины внешнего лианвтра «рмируюкего лементя иа качество готового изделия, изготавливаемого с использованием мелкого порошка ПМС-1

Таблице 2

Направление врааения: по часовой стрелке

- (ПН-ПС) - участок между пучностями смещений и напряжений.

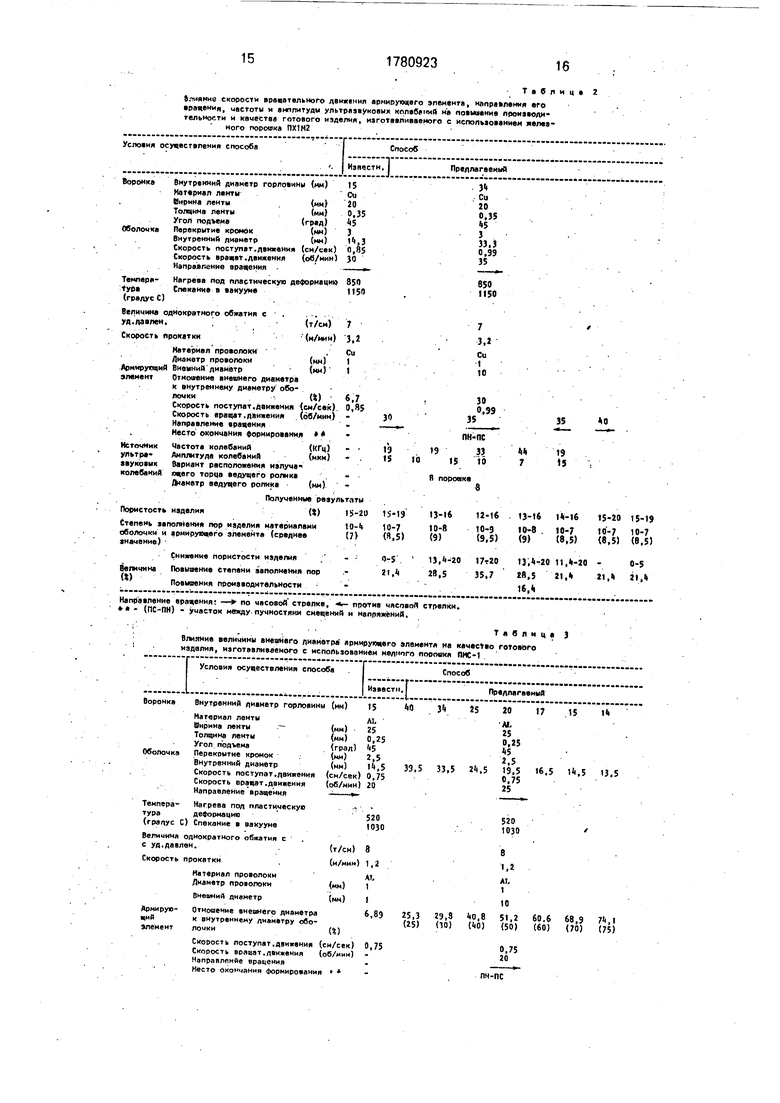

Таблица Ц

Качество готового изделия при его изготовлении из железного порошка ПХ1Н2 с фор- мирующим элементом, образованным двумя медными проволоками, одной из которых

придана форма пружины

Продолжение табл.3

Направление вращения: по часовой стрелке.

# - (ПС - ПН) - участок между пучйостями смещений и напряжений.

Щ&

Продолжение табл.4

ЯРиг 1

ФИГ

.3

Авторы

Даты

1992-12-15—Публикация

1990-11-30—Подача