Изобретение относится к обработке ме- таллбв давлением, в частности к производству биметаллической проволоки.

Известны способы изготовления биметаллических длинномерных изделий, включающие подготовку (очистку) контактных поверхностей сердечника и трубы-оболочки, их сборку и совместное холодное волочение полученной заготовки с использованием стандартных волочильных машин, в которых предусмотрена деформация заготовки с применением неподвШсн ых волок.

Недостаток способа - низкая производительность изготовления изделий, обусловленная сравнительно малой длиной стандартных труб.

Известен способ изготовления биметаллической проволоки, который позволяет увеличить длину биметаллической заготовкой путем ее формирования из бухтового металла. Свернутые в бухты сердечник и тру-

ба-оболочка подвергаются правке, затем сердечник заправляю в трубу. Полученную заготовку перерабатывают в биметаллическую проволоку.

При использовании известного способа трудно обеспечить качественную очистку внутренней поверхности трубы-оболочки, чем снижается качество готовой биметаллической проволоки. Кроме того, в этом способе длина заготовки ограничивается длиной производительного помещения.

Известен способ изготовления биметаллических длинномерных изделий путем заправки подаваемого с бухты сердечника в несколько труб-оболочек, которые после заправки сердечника сваривают по торцам, образуя длинномерную заготовку.

Этот способ, обеспечивающий получение биметаллической заготовки большей длины за счет рационального исполь ова- ния площади производственного помещения, принят за прототип.

Ч

00

4 4

hO СЛ

Недостатком способа, принятого за прототип, является снижение производительности изготовления проволоки, обусловленное трудоемкой операцией сварки торцов труб-оболочек после заправки в них сердечника.

Целью изобретения является увеличение производительности изготовления биметаллических длинномерных изделий.

Это достигается тем, что в способе изготовления биметаллических длинномерных изделий, включающем очистку контактных поверхностей компонентов заготовки, заправку подаваемого с бухты сердечника в несколько труб-оболочек и последующую деформацию полученной заготовки с устранением зазора между сердечником и трубой-оболочкой, деформацию осуществляют в режиме чередующихся циклов волочения в движущейся и неподвижной волоке, при этом движущаяся волока перемещается на длину не менее

L + jrD/4,

где L - расстояние от неподвижного упора волоки до точки касания трубы-оболочки с барабаном волочильной машины;

D - диаметр барабана волочильной машины. п 3,14

Способ осуществляется следующим образом.

После сборки нескольких труб-оболочек на цельном, подаваемом с бухты сердечнике, передний конец первой по ходу волочения трубы утоняется с плотной осадкой трубы на сердечник и заправляется в волоку, затем с помощью клещей закрепляется на барабане волочильной машины. Тяговое усилие вращающегося барабана деформирует заготовку с плотной осадкой трубы на сердечник в волоке, которая является неподвижной. После того, как первая труба- оболочка преформируется в неподвижной

п D

волоке на длину не менее L + -7-, деформация ее на движущийся сердечник продолжается и заканчивается в движущейся волоке, которая перемещается вместе с мыльницей в направлении, противоположном волочению.

Деформация на длину L + -д- необходима для предотвращения рывка с началом движения волоки, что может привести к обрыву трубы-оболочки в зажимных губках заправочных клещей. При плотной осадке трубы-оболочки на движущийся сердечник и намотке заготовки на барабан труба-оболочка подается в направлении волочения за счет усилия от действия контактных напряжений на границе трубы-оболочки с сердечником и с поверхностью барабана. В противоположном направлении на трубу-оболочку действует усилие деформа- ции в волоке.

Усилие деформации заготовки в волоке меньше усилия от действия упомянутых контактных напряжений при условии ее намотки на барабан на длину не менее -ц- . С

учетом расстояния от упора волоки до точки касания заготовки на барабане L это определяет условие непрерывности процесса, так как в этом случае предотвращается

сдвиг трубы-оболочки относительно сердечника в сторону противоположную волочению. Перемещение реверсивной тяговой каретки с волокой заканчивается после деформации на длину 100-150 мм переднего

конца последующей (второй) трубы-оболочки, которая с помощью правильно задающих роликов постоянно прижимается к торцу первой трубы-оболочки, обеспечивая одновременно вдавливание переднего конца трубы в волоку.

После вдавливания в волоку заправочного конца последующей (второй) трубы- оболочки волока фиксируется выдвижным упором, а тяговая каретка с помощью зажимных губок перемещает вторую трубу- оболочку (с движущимся сердечником) к первому (неподвижному) упору. При подходе к первому упору труба-оболочка освобождается от зажимных губок тяговой карегки,

волока освобождается от второго упора и перемещается за счет плотной посадки на движущемся сердечнике к первому упору. После фиксации волоки в первом упоре де- формация заготовки в волоке возобновляется и заканчивается деформацией второй трубы-оболочки в движущейся волоко с вдавливанием переднего заправочного конца (на длину 100-250 мм) последующей (третьей) трубы-оболочки и т.д.

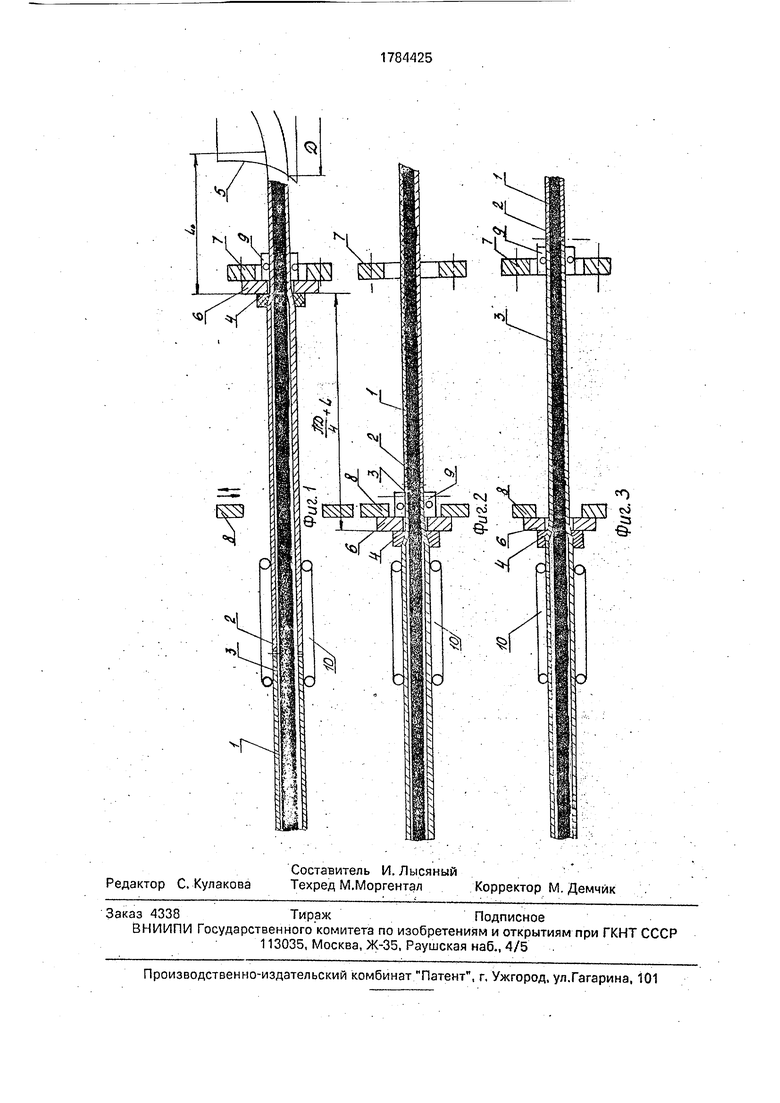

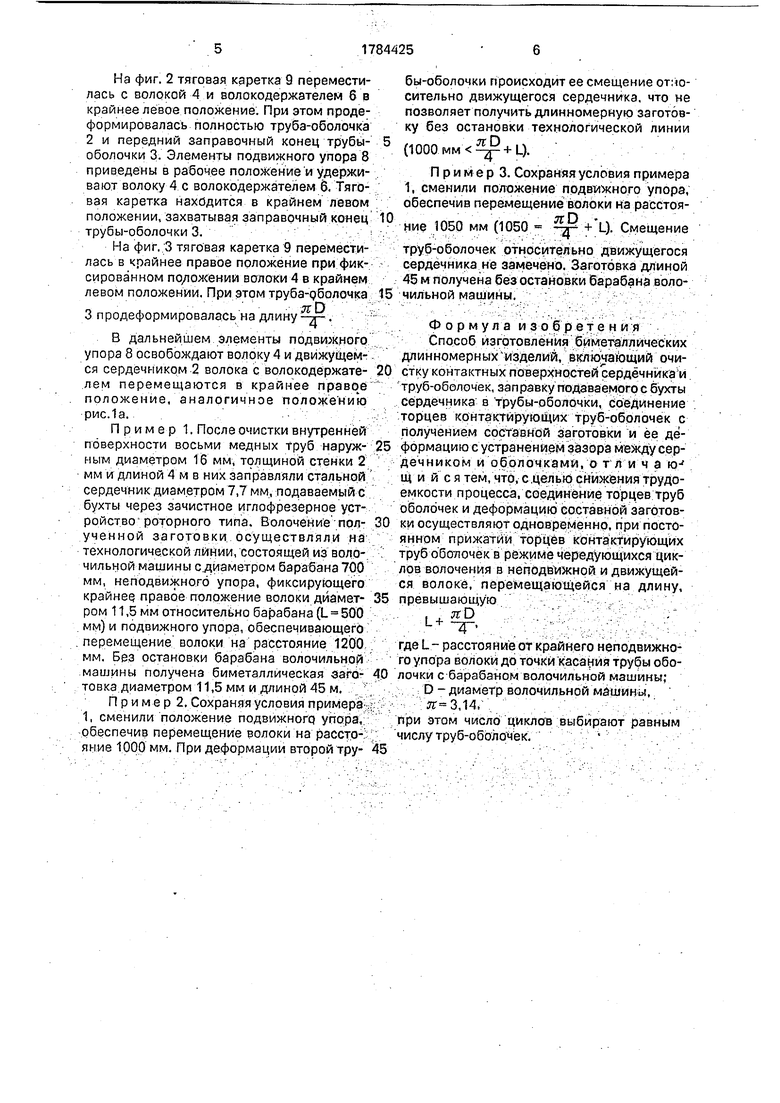

Предлагаемый способ показан на фиг. 1-3.

На фиг. 1 подаваемый с бухты стальной сердечник 1 заправлен в трубы-оболочки 2 и 3 через волоку 4. Передний конец заготов0 ки заправлен на барабан 5 волочильной машины. Волока 4 через волокодержатель б фиксируется неподвижным упором 7. Рабочие элементы второго подвижного упора 8 раздвинуты для свободного перемещения

5 волоксдержателя с волокой. Тяговая каретка 9 находится в крайнем правом положе нии. Труба-оболочка 3 поджимается к трубе-оболочке 2 и удерживается в таком положении правильно-задающими роликами 10.

На фиг, 2 тяговая каретка 9 переместилась с волокой 4 и волокодержателем б в крайнее левое положение. При этом проде- формировалась полностью труба-оболочка

2и передний заправочный конец трубы- оболочки 3. Элементы подвижного упора 8 приведены в рабочее положение и удерживают волоку 4 с волокодержателем 6. Тяговая каретка находится в крайнем левом положении, захватывая заправочный конец трубы-оболочки 3.

На фиг. 3 тяговая каретка 9 переместилась в крайнее правое положение при фиксированном по/южении волоки 4 в крайнем левом положении. При этом труба-оболочка

л D

3продеформировалась на длину .

В дальнейшем элементы подвижного упора 8 освобождают волоку 4 и движущемся сердечником 2 волока с волокодержате- лем перемещаются в крайнее правое положение, аналогичное положению рис.1а.

Пример 1. После очистки внутренней поверхности восьми медных труб наруж- ным диаметром 16 мм, толщиной стенки 2 мм и длиной 4 м в них заправляли стальной сердечник диаметром 7,7 мм, подаваемый с бухты через зачистное иглофрезерное устройство роторного типа. Волочение пол- ученной заготовки осуществляли на технологической линии, состоящей из волочильной машины с диаметром барабана 700 мм, неподвижного упора, фиксирующего крайнее правое положение волоки дйамет- ром 11,5 мм относительно барабана (L 500 мм) и подвижного упора, обеспечивающего перемещение волоки на расстояние 1200 мм. Без остановки барабана волочильной машины получена биметаллическая заго- товка диаметром 11,5 мм и длиной 45 м.

Пример 2. Сохраняя условия примера 1, сменили положение подвижного, упора, обеспечив перемещение волоки на расстояние 1000 мм. При деформации второй тру-

бы-оболочки происходит ее смещение относительно движущегося сердечника, что не позволяет получить длинномерную заготовку без остановки технологической линии

(1000мм р + д.

Пример 3. Сохраняя условия примера 1, сменили пояожение подвижного упора, обеспечив перемещение волоки на расстояние 1050 мм (1050 %2Г ). Смещение

труб-оболочек относительно движущегося сердечника не замечено. Заготовка длиной 45 м получена без остановки барабана волочильной машины.

Формула изобретения Способ изготовления биметаллических длинномерных изделий, включающий очистку контактных поверхностей сердечника и труб-оболочек, заправку подаваемого с бухты сердечника в трубы-оболочки, соединение торцев контактирующих труб-оболочек с получением составной заготовки и ее деформацию с устранением зазора между сер- дечником и оболочками, отличаю- щ и и с я тем, что, с целью снижения трудоемкости процесса, соединение торцев труб оболочек и деформацию составной заготовки осуществляют одновременно, при постоянном прижатии торцев контактирующих труб оболочек в режиме чередующихся циклов волочения в неподвижной и движущейся волоке, перемещающейся на длину, превышающую nD

L +

-Trivet- расстояние от крайнего неподвижного упора волоки до точки касания трубы оболочки с барабаном волочильной машины;

D -диаметр волочильной машины,

,14,

при этом число циклов выбирают равным числу труб-оболочек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных длинномерных изделий | 1982 |

|

SU1134333A1 |

| Барабанный волочильный стан | 1989 |

|

SU1741946A1 |

| Устройство для волочения | 1983 |

|

SU1068197A1 |

| СТАН ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ПОДВИЖНОЙ ОПРАВКЕ | 2007 |

|

RU2336964C1 |

| ВОЛОЧИЛЬНАЯ МАШИНА | 2003 |

|

RU2235615C1 |

| Волочильный стан | 1980 |

|

SU935150A1 |

| Волочильный стан | 1984 |

|

SU1169771A1 |

| Устройство для теплого волочения проволоки из малопластичных цветных металлов и сплавов | 1986 |

|

SU1384352A1 |

| Стан многократного волочения | 1981 |

|

SU969351A1 |

| СТАН НЕПРЕРЫВНОГО ХОЛОДНОГО ВОЛОЧЕНИЯ-ПРОКАТКИ ТРУБ | 2003 |

|

RU2236919C1 |

Использование: для производства биметаллической проволоки. Существо: способ включает очистку контактных поверхностей компонентов заготовки заправку сердечника с бухты в несколько трубоболочек и деформацию полученной заготовки с устранением зазора между сердечником и трубой-оболочкой, деформацию осуществляют в режиме чередующихся циклов волочения в неподвижной и движущейся волоке, при этом волока перемещается на длину не менее L + яО/4, где L - расстояние от крайнего неподвижного упора волоки до точки касания трубы-оболочки с барабаном волочильной машины; D - диаметр барабана волочильной машины; ,14, одновременно с соединением торцов труб- оболочек. Число циклов должно быть равно числу труб-оболочек. 3 ил.

| Способ изготовления многослойных длинномерных изделий | 1982 |

|

SU1134333A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-30—Публикация

1990-12-26—Подача