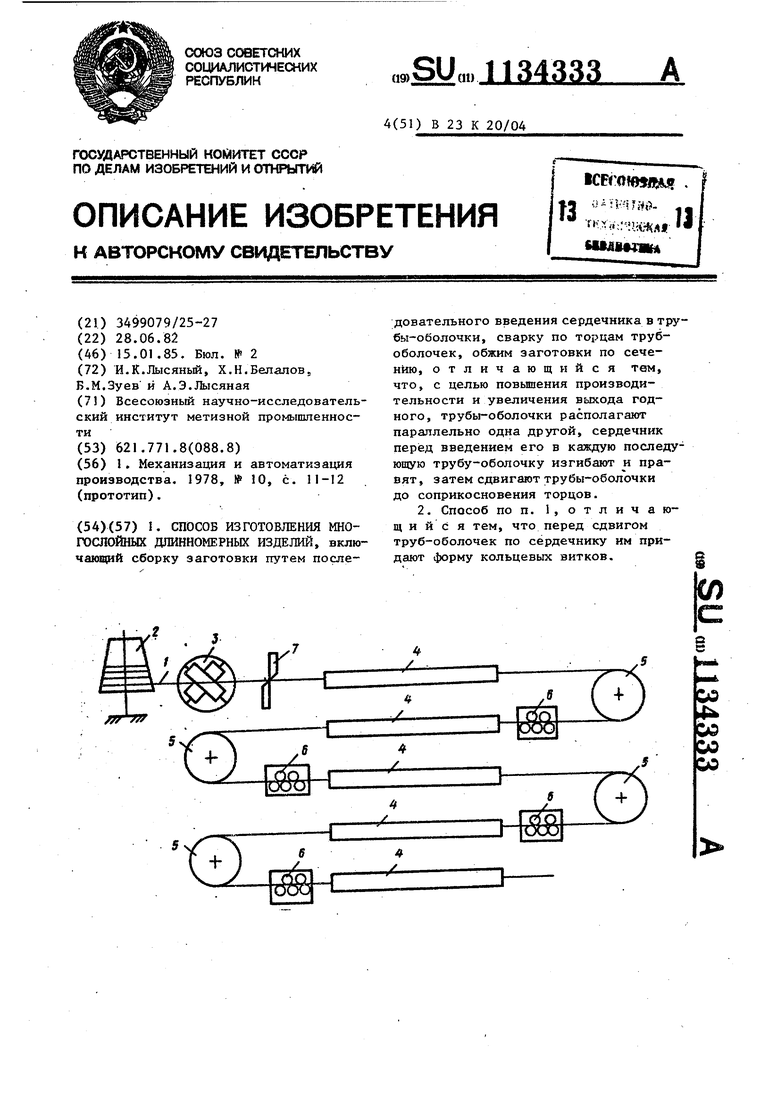

Изобретение относится к обработк металлов давлением, в частности к производству многослойных прутков, проволоки, труб. Известен способ изготовления биметаллических изделий, включающий сборку заготовки из труб-оболочек и сердечника из длинномерной проволоки путем последовательного введения сердечника в трубы-оболочки, стыковую сварку их торцов, обжим по сечению Q . Недостатком известного способа является снижение производительности получения биметаллической заготовки и ее дальнейшей переработки в готовое изделие, так как длина за готовки в этом случае ограничена длиной производственного помещения Цель изобретения - повышение про изводительности, увеличение выхода годного. Поставленная цель достигается тем, что согласно способу изготовления многослойных длинномерных изделий, включающему сборку заготовки путем последовательного введения сердечника в трубы-оболочки, сварку по торцам труб-оболочек, обжим заго товки по сечению, трубы-оболочки располагают параллельно одна другой, сердечник перед введением его в каждую последующую трубу-оболочку изгибают и правят, затем сдвигают трубы-оболочки до соприкосновения торцов. Кроме того, дпя Облегчения сдвига труб-оболочек по сердечнику им придают форму кольцевых витков. На чертеже изображена схема реал зации предлагаемого способа. Длинномерный сердечник 1 с фигур ки 2 подают в иглофрезерную установ ку 3, заправляют последовательно в ряд расположенных примерно парал лельных труб 4, осуществляют прину тельную подачу сердечника с изгибом в роликах 5 и правкой его в пр вильном устройстве 6. После заправ ки сердечник обрезают ножницами 7,, трубы-оболочки сдвигают до плотного соприкосновения их торцовых кромок и производят стыковую сварку до образования сплошной оболочки одной длинномерной заготовки. Целесообразно перед сваркой сты ков заготовке придавать форму коле примерно одинакового диаметра, наЗ2пример, намоткой заготовки на цицилиндрический барабан, В этом случае облегчается сдвиг труб относительно сердечника, так как трубыоболочки и сердечник получают изгиб примерно одинакового радиуса, который можно регулировать, изменяя порядок заправки. Например, возможно сердечник из размоточного устройства направлять в трубы-оболочки в следующей последовательности 1-3-5-2-4, смещая изгибающие ролики относительно друг друга в плоскости их расположения. Таким путем можно увеличить диаметр изгибающего ролика в два и более раза. Для сварки труб-оболочек можно использовать серийные стыко-сварочные установки для сварки труб. Полученную многослойную заготовку подвергают пластической деформации и термообработке для получения длинномерного изделия с требуемыми свойствами.. Приме р.Бунт стальной проволоки марки 08 КП диаметром 8 мм помещали на размоточное устройство. Передний конец проволоки пропускали через иглофрезерную установку роторного типа, обеспечивающую одновременно очистку поверхности проволокисердечника, ее правку и принудительную подачу в первую трубу-оболочку с наружным диаметром 22 мм и толщиной стенки I,5 мм из стали марки 12X13. Остальные четыре трубы были установлены на сборочном столе параллельно первой трубе. Между трубами установлены изгибающие ролики с калибрами под проволоку-сердечник и приводные роликоправильные устройства. Так было заправлено пять труб длиной по 7 м. После заправки биметаллическую заготовку наматывали на барабан волочильной машины диаметром 77 мм. Трубы-оболочки сдвигали относительно сердечника до плотного соприкосновения их кромок, и стыки труб сваривали ручной дуговой сваркой электродом Э-12X13 по ГОСТ 10052-75. Образующийся в местах сварки грат удаляли зачисткой наждачным кругом. Полученную биметаллическую заготовку подвергали волочению и термообработке в колпаковых печах при температуре 760 С и времени выдержки 4ч. Базовый объект предполагает использование в качестве оболочки отдельньж промышленных Труб, длина которых

3

по действующим стандартам не превышает 9 м (из-за трудностей транспортировки труб, ограниченной длины производственных помещений, условий соблюдения техники безопасности). С другой стороны, промышленное оборудование метизных заводов мащины однократного волочения, острилки, термические печи) не позволяет использовать в качестве оболочек tmoгослойной проволоки трубы диаметром более 25 мм. Поэтому вес одного отрезка многослойной проволоки, полученного из одной заготовки, на превышает 20 кг. В то же время указанное оборудование метизных заводов не ограничивает длину заготовки. Вес бухт проволоки, получаемых из одной загртовки монометаллической проволоки, достигает более 500 Использоваиие этого оборудования для волочения многослойной заготовки, полученной по базовому варианту (весом до 20 кг), приводит к увеличению простоев оборудования, так как каждую заготовку независимо от ее дпины необходимо при смене волоки снять с барабана волочильной машины, заострить заправочный конец и заправить в волоку.

43334

Предлагаемый способ позволяет миг гократно увеличить длину многослойной заготовки за счет одновременных операций очистки и заправки сердечJ ника в целый ряд труб, располагающихся параллельно, и последующей сварки торцов соприкасающихся трубоболочек. Увеличение длины заготовки позволяет снизить простои, обусловленные снятием отрезка заготовки с барабана волочильной машины, острением и заправкой проволоки к волоку. Экономия времени зависит от конкретного вида перерабатываемой проволоки и применяемого оборудования.При изготовлении биметаллической проволоки с сердечником из стали 08 КП диаметром 8 мм и оболочкой из труб марки 12X13 наружным диаметром 22 мм и толп(иной стенки 1,5 мм время, затрачиваемое на изготовление многослойной проволоки диаметром 1,2 мм, сокращается с ПО до 55 смен. При этом экономический эффект только за счет экономии фонда зарплаты обслуживающего персонала (не считая увеличения стойкости оборудования в пересчете «а единицу продукции) составляет 5000 руб.

°

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических длинномерных изделий | 1990 |

|

SU1784425A1 |

| Устройство для волочения биметаллической проволоки | 1983 |

|

SU1097406A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2014 |

|

RU2561564C1 |

| Устройство для волочения биметаллической проволоки | 1980 |

|

SU899190A1 |

| СПОСОБ СОЕДИНЕНИЯ КОНЦОВ БИМЕТАЛЛИЧЕСКОЙ СТАЛЕМЕДНОЙ ПРОВОЛОКИ С СЕРДЕЧНИКОМ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1992 |

|

RU2015864C1 |

| Способ изготовления жаростойкойпРОВОдНиКОВОй пРОВОлОКи | 1979 |

|

SU823034A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1997 |

|

RU2119419C1 |

| Способ получения биметаллических прутков | 1977 |

|

SU710720A1 |

| Способ изготовления биметаллической проволоки | 1978 |

|

SU750577A1 |

| Способ изготовления медной проволоки, плакированной оболочкой из нержавеющей стали | 1989 |

|

SU1664489A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ даИННОМЕРНЫХ ИЗДЕЛИЙ, включающий сборку заготовки путем последовательного введения сердечника в трубы-оболочки, сварку по торцам трубоболочек, обжим заготовки по сечеHifno, отличающийся тем, что, с целью повьшения производительности и увеличения выхода годного, трубы-оболочки располагают параллельно одна другой, сердечник перёд введением его в каждую последующую трубу-оболочку изгибают и правят, затем сдвигают трубы-оболочки до соприкосновения торцов. 2. Способ по п. 1,отличающ и и с я тем, что перед сдвигом труб-оболочек по сердечнику им придают форму кольцевых витков. z tJ © е

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механизация и автоматизация производства | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1985-01-15—Публикация

1982-06-28—Подача