(54) УСТАНОВКА ДЛЯ ОТЛИВКИ ШТУЧНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧЕСКИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления швейных мелков из термопластического материала | 1982 |

|

SU1050647A1 |

| Способ получения швейных мелков из термопластичных материалов и устройство для его осуществления | 1990 |

|

SU1736720A1 |

| Верхняя подушка к гладильному прессу | 1961 |

|

SU149386A1 |

| Автомат для литья под давлением изделий из термопластических масс | 1961 |

|

SU145339A1 |

| Полуавтомат для складывания и упаковки чулок | 1961 |

|

SU148747A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2044638C1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| РОТОРНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2336170C2 |

| Установка для приготовления полистиролбетона | 1987 |

|

SU1712161A1 |

| Устройство для литья термопластов по давлением | 1972 |

|

SU591130A3 |

1

Изобретение относится к переработке термопластических материалов, в частности к производству изготовления швейных мелков методом отливки, которые могут быть использованы в цехах раскроя швейного производства при раскрое текстильного ма- 5 териала.

Известна установка для отливки штучных изделий из термопластических материалов, содержащая бункер с приводом для подачи термопластического материала и дозатор с патрубком для подачи термопластического материала в формы, смонтированные на роторной плите 1.

Недостатком известного устройства является невозможность ведения процесса is без непосредственного подогрева и регулирования температуры и уровня жидкости, в связи с чем возможно получить швейные мелки, нужные для раскроя текстильного материала.

Цель изобретения - расширение ассортимента изготавливаемых изделий.

Поставленная цель достигается тем, что установка для отливки штучных изделий из термопластических материалов, содержашая бункер с приводом для подачи термопластического материала и дозатор с патрубком для подачи термопластического материала в формы, смонтированные на роторной плите, имеет емкость для расплавления исходного материала, установленную под бункером и имеюш,ую электронагреватель с терморегулятором и регулятор уровня расплавленного материала, связанный с приводом бункера, и механизм выталкивания изделий из формы, смонтированный под роторной плитой, при этом дозатор подпружинен и смонтирован внутри емкости для расплавления термопластического материала с возможностью перемещения по вертикали.

Механизм выталкивания изделий из формы состоит из подпружиненного толкателя и кулачкового механизма.

Дозатор имеет перфорированную крышку.

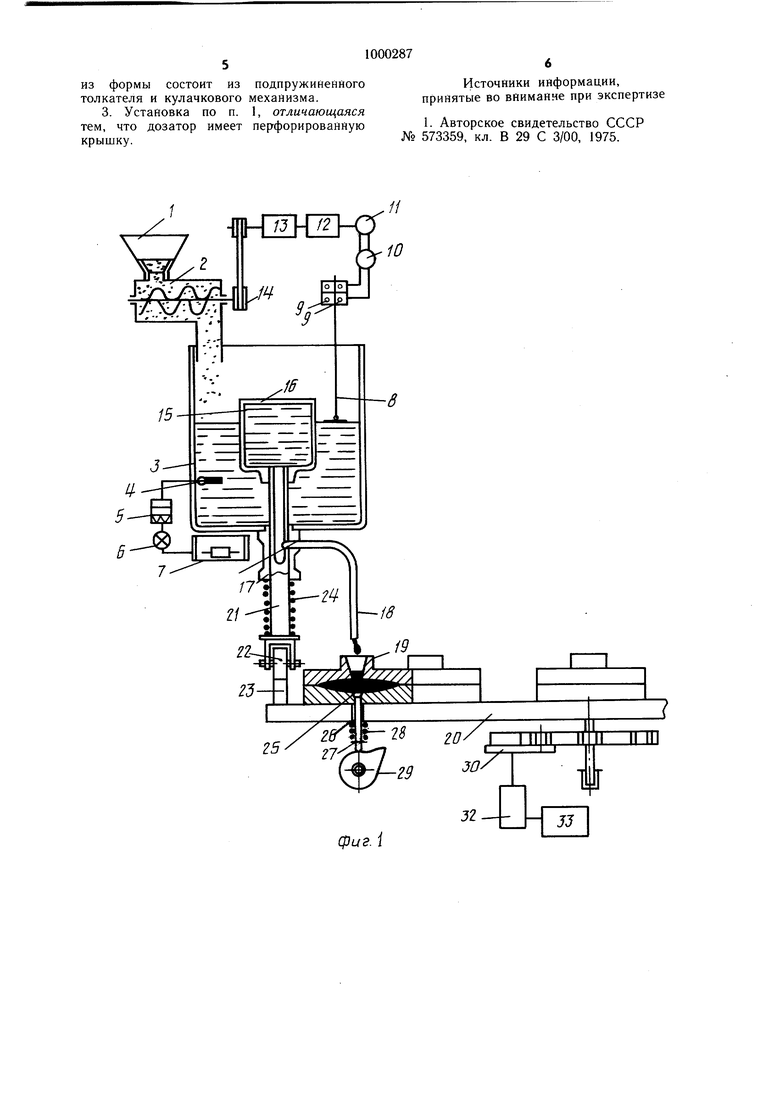

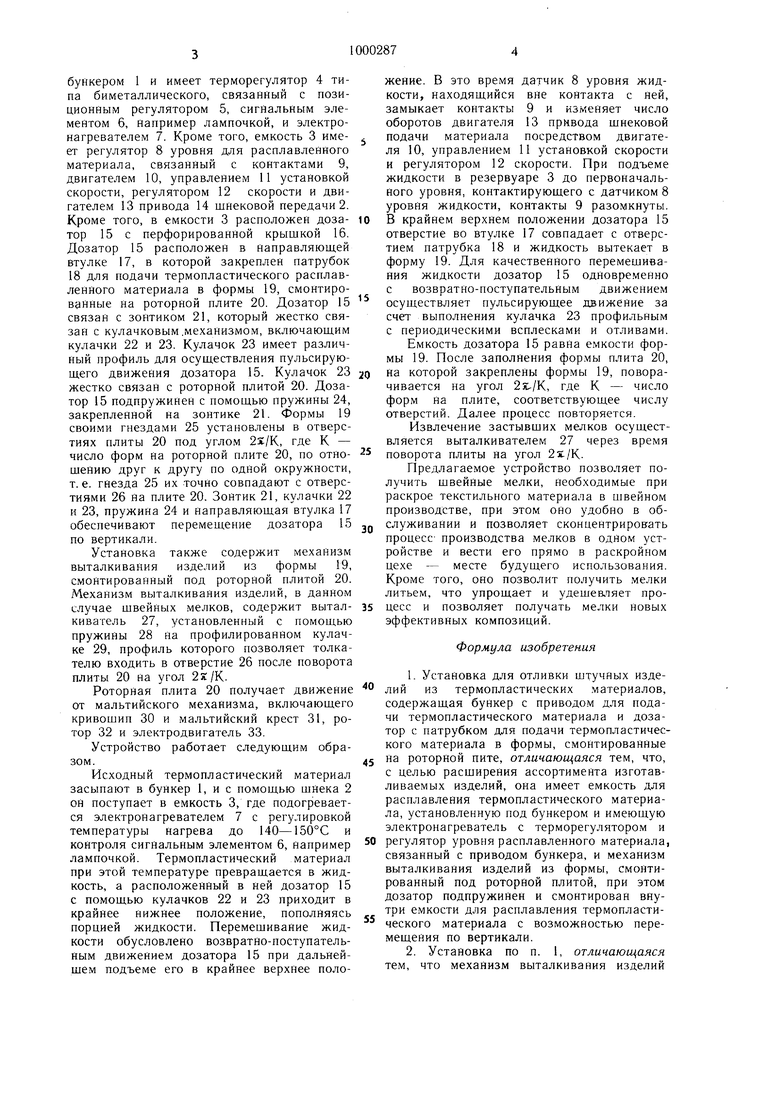

На фиг. 1 схематично изображена предлагаемая установка; на фиг. 2 - вид сверху на роторную плиту.

Установка содержит бункер 1 со шнеком 2 для подачи термопластического материала в емкость 3, где происходит его расплавление. Емкость 3 установлена под

бункером 1 и имеет терморегулятор 4 типа биметаллического, связанный с позиционным регулятором 5, сигнальным элементом 6, например лампочкой, и электронагревателем 7. Кроме того, емкость 3 имеет регулятор 8 уровня для расплавленного материала, связанный с контактами 9, двигателем 10, управлением 11 установкой скорости, регулятором 12 скорости и двигателем 13 привода 14 шнековой передачи 2. Кроме того, в емкости 3 расположен дозатор 15 с перфорированной крышкой 16. Дозатор 15 расположен в направляющей втулке 17, в которой закреплен патрубок 18 для подачи термопластического расплавленного материала в формы 19, смонтированные на роторной плите 20. Дозатор 15 связан с зонтиком 21, который жестко связан с кулачковым .механизмом, включающим кулачки 22 и 23. Кулачок 23 имеет различный профиль для осуществления пульсирующего движения дозатора 15. Кулачок 23 жестко связан с роторной плитой 20. Дозатор 15 подпружинен с помощью пружины 24, закрепленной на зонтике 21. Формы 19 своими гнездами 25 установлены в отверстиях плиты 20 под углом 2х/К, где К - число форм На роторной плите 20, по отношению друг к другу по одной окружности, т.е. гнезда 25 их точно совпадают с отверстиями 26 на плите 20. Зонтик 21, кулачки 22 и 23, пружина 24 и направляющая втулка 17 обеспечивают перемещение дозатора 15 по вертикали.

Установка также содержит механизм выталкивания изделий из формы 19, смонтированный под роторной плитой 20. Механизм выталкивания изделий, в данном случае щвейных мелков, содержит выталкиватель 27, установленный с помощью пружины 28 на профилированном кулачке 29, профиль которого позволяет толкателю входить в отверстие 26 после поворота плиты 20 на угол 2л/К.

Роторная плита 20 получает движение от мальтийского механизма, включающего кривошип 30 и мальтийский крест 31, ротор 32 и электродвигатель 33.

Устройство работает следующим образом.

Исходный термопластический материал засыпают в бункер 1, и с помощью шнека 2 он поступает в емкость 3, где подогревается электронагревателем 7 с регулировкой температуры нагрева до 140-150°С и контроля сигнальным элементом 6, например лампочкой. Термопластический материал при этой температуре превращается в жидкость, а расположенный в ней дозатор 15 с помощью кулачков 22 и 23 приходит в крайнее нижнее положение, пополняясь порцией жидкости. Перемешивание жидкости обусловлено возвратно-поступательным движением дозатора 15 при дальнейщем подъеме его в крайнее верхнее положение. В это время датчик 8 уровня жидкости, находящийся вне контакта с ней, замыкает контакты 9 и изменяет число оборотов двигателя 13 привода щнековой подачи материала посредством двигателя 10, управлением 11 установкой скорости и регулятором 12 скорости. При подъеме жидкости в резервуаре 3 до первоначального уровня, контактирующего с датчиком 8 уровня жидкости, контакты 9 разомкнуты. В крайнем верхнем положении дозатора 15 отверстие во втулке 17 совпадает с отверстием патрубка 18 и жидкость вытекает в форму 19. Для качественного перемешивания жидкости дозатор 15 одновре.менно с возвратно-поступательным движением осуществляет пульсирующее движение за счет выполнения кулачка 23 профильным с периодическими всплесками и отливами.

Емкость дозатора 15 равна емкости формы 19. После заполнения формы плита 20, на которой закреплены формы 19, поворачивается на угол 2зй/К, где К - число форм На плите, соответствующее числу отверстий. Далее процесс повторяется.

Извлечение застывших мелков осуществляется выталкивателем 27 через время поворота плиты на угол 2х/К.

Предлагаемое устройство позволяет получить щвейные мелки, необходимые при раскрое текстильного материала в швейном производстве, при этом оно удобно в обслуживании и позволяет сконцентрировать процесс- производства мелков в одном устройстве и вести его прямо в раскройном цехе - месте будущего использования. Кроме того, оно позволит получить мелки литьем, что упрощает и удешевляет процесс и позволяет получать мелки новых эффективных композиций.

Формула изобретения

. Установка для отливки штучных изделий из термопластических материалов, содержащая бункер с приводо.м для подачи термопластического материала и дозатор с патрубком для подачи термопластического материала в формы, смонтированные на роторной пите, отличающаяся тем, что, с целью расширения ассортимента изготавливаемых изделий, она имеет емкость для расплавления термопластического материала, установленную под бункером и имеющую электронагреватель с терморегулятором и регулятор уровня расплавленного материала, связанный с приводом бункера, и механизм выталкивания изделий из формы, смонтированный под роторной плитой, при этом дозатор подпружинен и смонтирован внутри емкости для расплавления термопластического материала с возможностью перемещения по вертикали.

из формы состоит из толкателя и кулачкового

Источники информации, принятые во внимание при экспертизе

J3

фиг. г

Авторы

Даты

1983-02-28—Публикация

1981-05-12—Подача