Известные машины для литья изделий из термопластических масс являются громоздкими и малопроизводительными.

Предлагаемый автомат, с целью увеличения производительности, снабжен пневматическим приводом и выполнен в виде нескольких цилиндров с поршнями и нескольких распределительных коробок, регулирующих при помощи электрической системы подачу сжатого воздуха в цилиндры; электрическая система включает реле времени и концевые переключатели, обеспечивающие автоматическую регулировку процесса литья. Автомат имеет обогреваемый бункер с уплотняющим материалом штоком, рычажный механизм, управляющий положением прессформы и кинетически связанный ее мотком одного из цилиндров. Держатель пресс-формы выполнен в виде двух неподвижных плит, монтированных на поворотном основании и соединенных между собой стержнями, и двух подвижных по стержням пластин, несущих расчетные части пресс-формы и соединенных с двумя винтовыми парами, кинетически связанными рычажными механизмами, что является отличительной особенностью предлагаемого автомата.

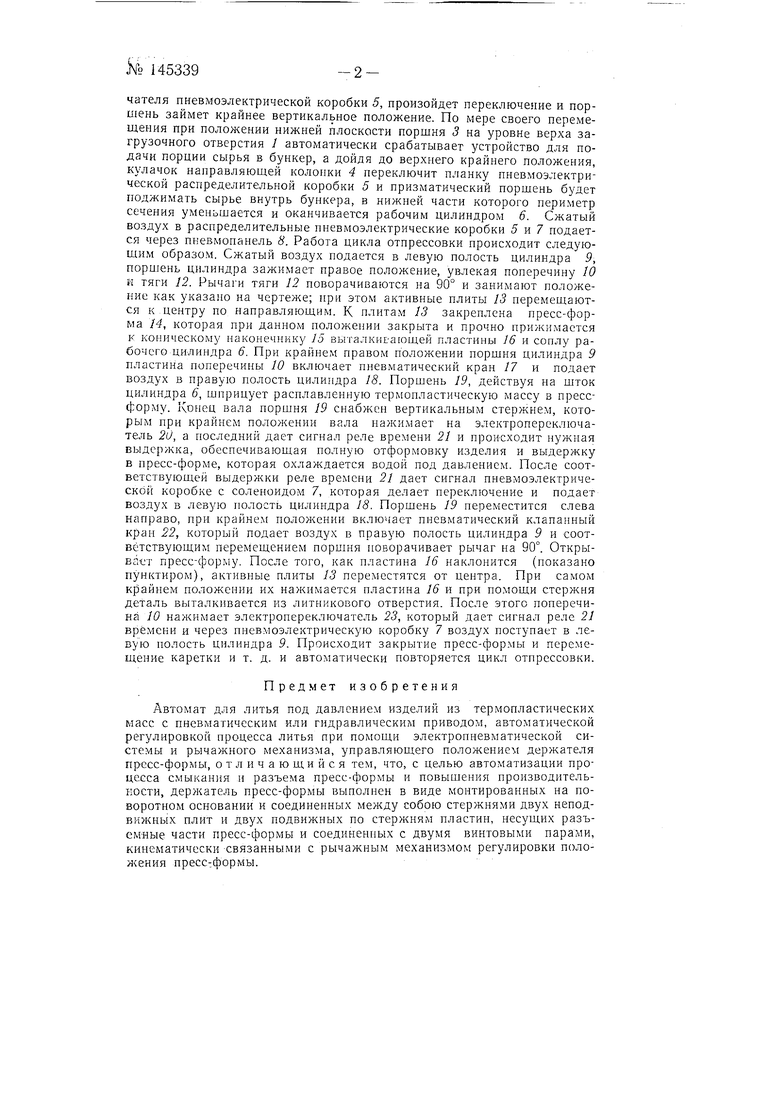

Конструкция автомата поясняется чертежом.

К загрузочному отверстию / бункера 2 прикрепляется специальное устройство (на чертеже не обозначено) для равномерной подачи сырья в бункер, в глубь которого оно проталкивается призматическим поршнем 3, перемещаемого пневматическим устройством. Таким образом, сырье постепенно вводится в зону плавления бункера 2, который с наружной стороны оборудован несколькими электронагревателями, в зависимости от температурных зон плавления, каждая из которых оборудована отдельным электронагревателем и блокирована терморегулятором (на чертеже не показан). При крайнем нижнем положении поршня 3 на направляющей колонке 4 кулачок переместит планку переключателя пневмоэлектрической коробки 5, произойдет переключение и поршень займет крайнее вертикальное положение. По мере своего перемещения при положении нижней плоскости поршня 3 на уровне верха загрузочного отверстия / автоматически срабатывает устройство для подачи порции сырья в бункер, а дойдя до верхнего крайнего положения, кулачок направляющей колонки 4 переключит планку нневмоэлектрической распределительной коробки 5 и призматический поршень будет поджимать сырье внутрь бункера, в нижней части которого периметр сечения уменьшается и оканчивается рабочим цилиндром 6. Сжатый воздух в распределительные пневмоэлектрические коробки 5 и 7 подается через пневмопанель 8. Работа цикла отпрессовки происходит следующим образом. Сжатый воздух подается в левую полость цилиндра 9, поршень цилиндра зажимает правое положение, увлекая поперечину 10 и тяги 12. Рычаги тяги 12 поворачиваются на 90° и занимают положение как указано на чертеже; при этом активные плиты 13 перемещаются к центру по направляющим. К плитам 13 закреплена пресс-форма 14, которая при данном положении закрыта и прочно прижимается к коническому наконечнику 15 выталкиЕ-аюшей пластины 16 и соплу рабочего цилиндра 6. При крайнем правом положении поршня цилиндра 9 пластина поперечины 10 включает пневматический кран 17 и подает воздух в правую полость цилиндра 18. Поршень 19, действуя на шток цилиндра 6, шприцует расплавленную термопластическую массу в прессформу. Конец вала поршня 19 снабжен вертикальным стержнем, которым при крайнем положении вала нажимает на электропереключатель 20, а поеледний дает сигнал реле времени 21 и происходит нужная выдержка, обеспечивающая полную отформовку изделия и выдержку в нресс-форме, которая охлаждается водой под давлением. После соответствующей выдержки реле времени 21 дает сигнал пневмоэлектрической коробке с соленоидом 7, которая делает переключение и подает воздух в левую полость цилиндра 18. Поршень 19 переместится слева направо, при крайнем положении включает пневматический клапанный кран 22, который подает воздух в правую полость цилиндра 9 и соответствующим перемещением поршня поворачивает рычаг на 90°. Открывает пресс-форму. После того, как пластина 16 наклонится (показано пунктиром), активные плиты 13 переместятся от центра. При самом крайнем положении их нажимается пластина 16 и при помощи стержня деталь выталкивается из литникового отверстия. После этого поперечина 10 нажимает электропереключатель 23, который дает сигнал реле 21 времени и через нневмоэлектрическую коробку 7 воздух поступает в левую полость цилиндра 9. Происходит закрытие пресс-формы и перемещение каретки и т. д. и автоматически повторяется цикл отпрессовки.

Предмет изобретения

Автомат для литья под давлением изделий из термопластических масс с пневматическим или гидравлическим приводом, автоматичеекой регулировкой процесса литья при помощи электронневматической системы и рычажного механизма, управляющего положением держателя пресс-формы, отличающийся тем, что, с целью автоматизации процесса смыкания и разъема пресс-формы и повышения производителькости, держатель пресс-формы выполнен в виде монтированных на поворотном основании и соединенных между собою стержнями двух неподвижных плит и двух подвижных по стержням пластин, несущих разъемные части пресс-формы и соединенных с двумя винтовыми парами, кинематически связанными с рычажным механизмом регулировки положения пресс:формы.

15 2 S

P W-TSfti 1 S -iT S-- Jijx

23J и 1/7 /V т

Авторы

Даты

1962-01-01—Публикация

1961-05-29—Подача