Изобретение- относится к черной металлургии, в частности к подготовке сырья для доменного производства.

Известна шихта для получения агломерата из хромовых руд .

Использование указанной шихты не обеспечивает получения агломерата достаточной прочности, необходимой для дальнейшего передела в доменной печи.

Наиболее близкой к предлагаемой является шихта для получения хроморудного агломерата для ферросплавного производства, включающая хромовую руду, флюс, топливо и упрочняющую добавку, в качестве которой используют железную руду в количестве до 0,08-0,09 вес.ч. на 1 вес.ч. хромовой руды 2.

Целевое назначение агломерата по известному способу диктует количество вводимой в шихту железной руды не более 0,08-0,09 вес.ч. на 1 вес.ч. хромовой руды. Это связано с получением стандартного по содержанию хрома сплава, однако недостаточно для получения прочного агломерата для доменных печей. Высокая газопроницаемость хроморудной шихты не позволяет создать оптимальные

условия для расплавления крупных кусков вводимой в шихту аглоруды, не содержащих топлива. Это не позволяет получить прочный агломерат при нормальном расходе топлива, а повышенный его расход вызывает переоп-. лавление остальной части шихты и ухудшает восстановимость агломерата.

Кроме того, не обеспечива/ется по10лучение комплексного сырья, что требует применения в шихте доменных печей нескольких видов окускованных материалов (например, хромовый агломерат и железорудные окатыши). Это

15 не позволяет улучшить процесс металло- и шлакообразования в доменной печи и приводит к перерасходу кокса. Известное решение непозволяет также управлять показателями процесса

20 и качеством агломерата при изменении содержания железа и пустой породы в вводимом железорудном компоненте.

Цель изобретения - повышение прочности агломерата и снижение расхода

25 топлива на спекание.

Поставленная цель достигается тем, что в шихту для производства железо-хромового агломерата, включгиощую хромовую руду, флюс, топливо

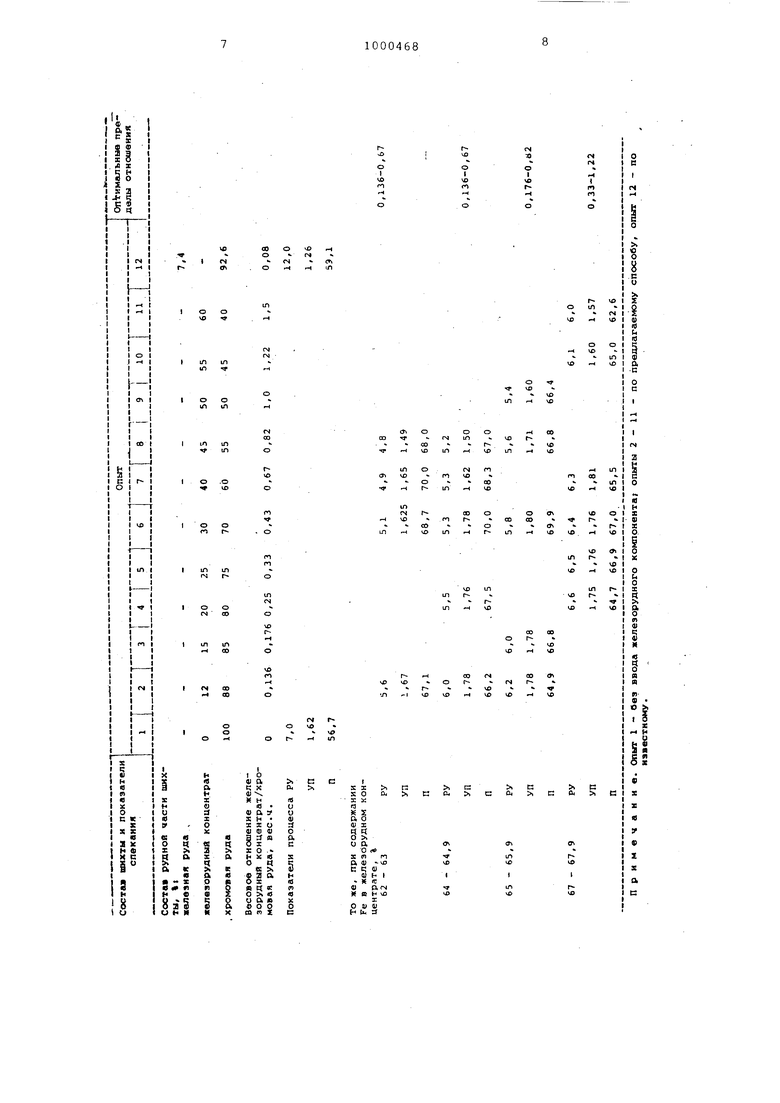

30 и железосодержащую упрочняющую доСавку, в качестве последней вводят железорудный концентрат при следующ соотношении ингредиентов, вес.%: Флюс11,9-19,6 Топливо5,2-7,9 Железорудный .концентрат 7,3-45,6 Хромовая руда Остальное ПРИ содержании железа в концентрат 62-64,9% его весовое отношение к хромовой руде поддерживают равным 0,14-0,67, а при увеличении содержа ния железа на каждый последующий процент отношение увеличивают с: коэффициентом пропорциональности 1, Хромсодержащий минерал хромовой руды в процессе спекания вследствие своей тугоплавкости переходит в .структуру агломерата в виде первичных крупновкрапленных зерен. Источником расплава, цементирующим зерна Хромшпинелида, является вводимый Железорудный компонент, флюсуюшие добавки и пустая порода хромовой ру ды. . Наиболее важными факторами, оказыв.аю1дими влияние на технологические показатели спекания и качество агломерата,являются количество и свойства жидкой фазы. В качестве железорудного компонента в шихту вводят тонкоизмельчен ный железорудный концентрат,, которы полностью переходит в расплав благо даря своей дисперсности и тесному контакту с частицами флюса.. Ввод железорудного концентрата в шихту обеспечивает образование компактной структуры агломерата с высокой механической прочностью, чему способствует его равномерное накатывание на зерна хромовой руды как на зародыши гранул в процессе окомкования Ввод железорудного концентрата в хроморудную шихту оказывает двоякое воздействие на производительнос агломерационного агрегата, которая определяется прочностью спека и ско ростью спекания. С одной стороны, ввод железорудного концентрата с со держанием железа 64-64,9% в весовом отношении менее 0,14 вес.ч. на 1 вес.ч. хромовой руды не позволяе получить агломерат достаточной для доменных печей прочности. Одновременно с повышением содержания желез в концентрате повышается тугоплав.кость шихты и снижается прочность агломерата при одном: и том же расхо де топлива или требуется его пере расход, е другой стороны, с повыше нием доли концентрата в шихте сверх определенного предела ухудшается газопроницаемость шихты и значител но снижается скорость спекания, пр чем is большей степени для более бедных по железу концентрат.ов (за счет большегоразвития жидкой фазы в высокотг мпературной зоне спекаемого слоя). С повышением содержания железа в концентрате верхний предел его весового отношения к хромовой руде (равный 40:60 или 0,67 при содержании железа 64-64,9%) увеличивают прямо пропорционально с коэффициентом пропорциональности 1,2 на каждый абсолютный процент повышения содержания железа, что позволяет повысить прочность агломерата и избежать перерасхода топлива на спекание при вводе в шихту богатых концентратов. При этом скорость спекания и произ водительность в интервале изменения верхнего предела весового отношения концентрата и хромовой руды, предусмотренном предлагаемым способом, находятся на .высоком уровне. При реализации предлагаемого способа в промышленности при изменении содержания железа в вводимом в шихту концентрате на 1% и более производ;ят корректировку его расхода, причем оптимальное весовое отношение концентрата и хромовой руды подбирают опытным путем в пределах предусмотренного предлагаемым способом интервала для данного содержания железа в концентрате в зависимости от того, требуется ли повысить прочность агломерата или снизить расход топлива на спекание. При применении предлагаемого способа целесообразно производить увлажнение хромовой руды перед ее смешиванием до влажности 4-7%, что улучшает условия накатывания железорудного концентрата на частицы или гранулы хромовой руды. Полученный по данному способу агломерат обладает повышенной восстановимостью за счет тесного контакта хроьшпинелида с большим количеством железосодержащих фаз. Это свойство агломерата дает положительный результат в виде снижения расхода кокса при получении из него чугуна-полупродукта, в доменной печи. I п р и м е р. в лабораторных спеканиях использ5пот серую хромовую руду с содержанием Сг О 49-51%, известняк и топливо фракции 0-3 мм. В шихту вводят железорудные концентраты, отличающиеся между собой по содержанию железа. Известняк вводят из расчета получения основности (CaO:SiO,-j) агломерата порядка 1,0. Возврат крупностью 0-10 мм вводят в количестве 30%. Смешивание и окомкование шихты производят в лабораторном барабане диаметром 675 мм и длиной 1115 мм. Спеченный пирог сбрасывают с высоты 2 м на сташьную плиту и по выходу фракции агломерата jt 10 мм рассчитывают выход годного и производительность аглоустановки. Прочность аглсяиерата определяют в стандартном барабане.

По известному способу в качестве железорудного компонента в шихту вводят 0,08 вес.ч. аглоруды крупностью 0-10 мм на 1 вес.ч. хромовой РУДЫ.

Дополнительно проводят опыт по спеканию хромовой руды без ввода железорудного компонента.

Результаты опытов приведены в . таблице. (РУ - расход углерода на шихту без возврата,%; УП - удельная производительность аглоустановки, П - барабанный показатель по фракции +3 мм,%). Опыты проводят по методике с планированием эксперимента, позволяющей отсеять неудовлетворительные результаты и определить интервалы необходимого изменения отношения железорудного концентрата к хромовой руе при- изменений содержания железа в нем.

Как видно из данных таблицы применение предлагаемого способа по сравнению с известным во всех опытах позволяет сэкономить твердое топливо и повысить прочность агломерата. При этом наилучшие результаты ля предлагаемого способа достигаются в определенных, характерных для каждого концентрата, интервалах-.

При спекании хромовой руды без ввоца железорудного компонента и при вводе 0,08 ч, железной руды (опыты 1 и 12) агломерат получается непрочным даже при высоком расходе топлива. При вводе 0,14 ч. железорудного концентрата с содержанием железа 64-64,9% агломерат получается достаточно прочным (опыт 2), и повышение доли концентрата сверх 0,67 ч. (опыт 7) приводит к значительному снижению производительности из-за падения скорости спекания (производительность ниже, чем при спекании чистой хромовой руды). Рассматривая опыты с различными по содержанию Fe концентратами и считая, что удовлетворительная прочность аглсмерата

соответствует 65% и более выхода агломерата фракции +3 мм после барабанного испытания, устанавливаем, что оптимальные отношения концентрата и хромовой руды изменяются при 5 изменении содержания железа в нем, причем это изменение носит закономерный характер, а именно: на каждьи абсолютный процент повышения содержания железа в концентрате сверх 6410 64,9% оптимальные прочность и производительность возможно получить при прямо пропорциональном увеличении нижнего и верхнего пределов весовог отнсяиения его к хромовой руде с 5 коэффициентами пропорциональности (округленными) равным 1,2. При STOJ с повышением доли вводимого концентрата (в пределах оптимального его отношения к хромовой руде) возможно 0 снижение расхода топлива на спекание.

Необходимо также отметить, что при использовании бедных концентратов (62-62,9 и 63-63,9% Fe) умень5 шение его весового отношения к хромовой руде ниже 0,14 не дает положительного результата по прочности из-за снижения количества жидкой фазы при спекании, а повышение от0 ношения сверх 0,67 вызывает а1;алогич ное опыту 8 снижение произвсздительности..

Таким образом, опытным путем обоснованы пределы весового отноше |ния концентрата и хромовой руды, а также изменение пределов этого отношения при изменении содержания железа в концентрате.

В целом эффективность производства нержавеющей стали из чугуна-полу0 продукта, полученного из хромового агломерата, произведенного по предлагаемому способу, оценивается в 15 млн.руб. в год при производстве стали 100 тыс.т по сравнению с 5 производством ее в электропечах.

Капитальные затраты при применении предлагаемого способа взамен известного отсутствуют - вместо аглоруды в шихту из того же питателя 0 дозируют концентрат в отношении к хромовой руде, зависящем от содержания железа вконцентрате.

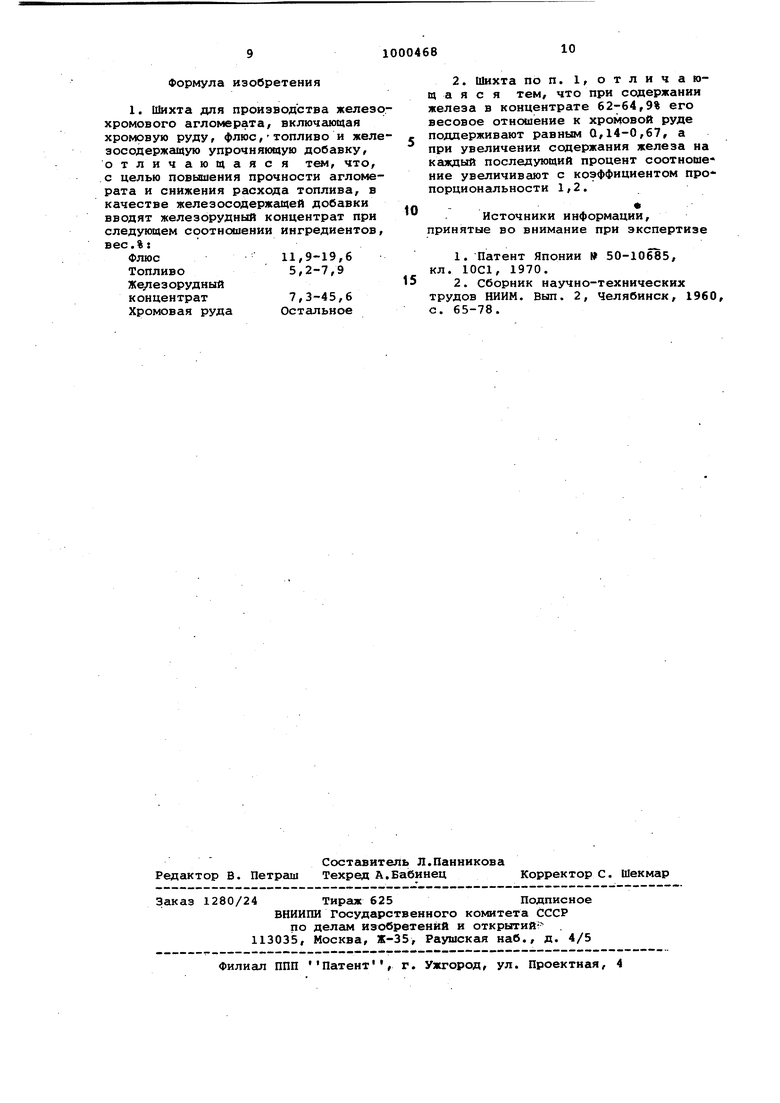

Формула изобретения

1. Шихта для производства железохромового агломерата, включающая хромовую руду, флюс,топливо и железосодержащую упрочняющую добавку, отличающаяся т&л, что, с целью повышения прочности агломерата и снижения расхода топлива, в качестве железосодержащей добавки вводят железорудный концентрат при следующем сротнсшении ингредиентов, вес.%:

Флюс11,9-19,6

Топливо5,2-7,9

Же/1ез орудный

концентрат 7,3-45,6 Хромовая руда Остальное

2. Шихта по п. 1, отличающаяся тем, что при содержании железа в концентрате 62-64,9% его весовое отношение к хромовой руде поддерживают равным 0,14-0,67, а при увеличении содержания железа на каждый последующий процент соотношение увеличивают с коэффициентом про порциональности 1,2.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии № 50-10685, кл. 10С1, 1970. 2. Сборник научно-технических

трудов НИИМ. Вып. 2, Челябинск, 1960, с. 65-78.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАТА С РАЗЛИЧНОЙ ОСНОВНОСТЬЮ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2002 |

|

RU2221880C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 1999 |

|

RU2158316C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2146297C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1993 |

|

RU2041964C1 |

| Способ производства офлюсованного агломерата | 1987 |

|

SU1511286A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2248404C1 |

| ПРОМЫВОЧНЫЙ АГЛОМЕРАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2403294C2 |

Авторы

Даты

1983-02-28—Публикация

1979-01-16—Подача