(54) УСТРОЙСТВО ДЛЯ ПРОПИТКИ РУЛОННОГО / 1АТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РУЛОННОГО, КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2234577C2 |

| Устройство для пропитки рулонногоМАТЕРиАлА | 1979 |

|

SU836263A1 |

| Способ изготовления рулонного кровельного материала | 1980 |

|

SU937576A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА РУБЕРОИДА | 1999 |

|

RU2165489C1 |

| РУЛОННЫЙ КРОВЕЛЬНЫЙ И ГИДРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "ЭКОФЛЕКС" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2235817C2 |

| Устройство для двустороннего нанесения покрытия на рулонный материал | 1986 |

|

SU1362506A1 |

| МАШИНА ДЛЯ ОБРАБОТКИ ТКАНИ ЖИДКИМ АММИАКОМ | 1973 |

|

SU384214A1 |

| Устройство для двустороннего нанесения покрытий на длинномерную основу | 1989 |

|

SU1828770A1 |

| Устройство для пропитки непрерывно движущегося волокнистого материала | 1975 |

|

SU551056A1 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ РУЛОННОГО МАТЕРИАЛА | 1993 |

|

RU2048210C1 |

1

Изобретение относится к оборудованию для производства кровельных рулонных материалов и предназначено для промышленности строительных материалов, например, при изготовлении пергамина, рубероида и др.

Известно устройство для пропитки рулонных материалов, состоящее из пропиточной ванны, системы погружаемых и непогружаемых валков лентопротяжного тракта, подъемной части, механизма подъема и тянульно-калибровочных вальцев 1.

Недостатками указанного устройства являются малая эффективность пропитки рулонного материала, которая обусловлена замедленным удалением паровоздушной смеси из материала при его пропитке в массе вяжущего, так как газовая фаза концентрируется на поверхности раздела материал - вяжущее, препятствуя переносу; тяжелые условия обслуживания и вредность производства, обусловленные тем, что устройства для пропитки выполнены открытыми. Это приводит к тому, что испарения вяжужего попадают в атмосферу производственного помещения, а обслуживающий персонал имеет свободный доступ к вращающимся

элементам и горячему вяжущему, температура которого достигает 200°С.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для пропитки рулонных материалов, включающее пропиточную ванну с закрепленными в ней одним рядом неподвижных направляющих валков, подвижную в вертикальном направлении раму с закрепленным на ней другим рядом направляющих валков и пару установ10ленных один над другим тянульно-калибровочных валков 2.

Недостаток известного устройства заключается в высокой загазованности рабочего

помещения испарениями вяжущего, усугубляемой пленочным режимом пропитки, характеризующимся очень больщими испарениями в зоне ванны.

Кроме того, при пленочном режиме не20 погружаемые валки значительно удалены от расплава вяжущего, плохо обогреваются им, что в конечном счете приводит к частым обрывам материала. Этот же дефект наблюдается при попадании застывшей пленки вяжущего в основные тянульно-калибровочные вальцы, расположенные вне ванны.

Цель изобретения - повышение улучшения условий обслуживания и качества пропитки.

Поставленная цель достигается тем, что устройство для цропитки рулонного материала, содержащее пропиточную ванну с закрепленным в ней одним рядом неподвижных направляющих валков, подвижную в вертикальном направлении раму с закрепленным на ней другим рядом направляющих валков и пару установленных один над другим тянульно-калибровочных валков, пропиточная ванна имеет крышку с щелевидным проемом для подачи материала на пропитку, жестко прикрепленную к раме, и дополнительную пару тянульно-калибровочных валков, причем верхний валок дополнительной пары подпружинен и прикреплен к крышке пропиточной ванны.

При этом устройство имеет распылительные сопла, установленные в пропиточной ванне под каждым из неподвижных валков.

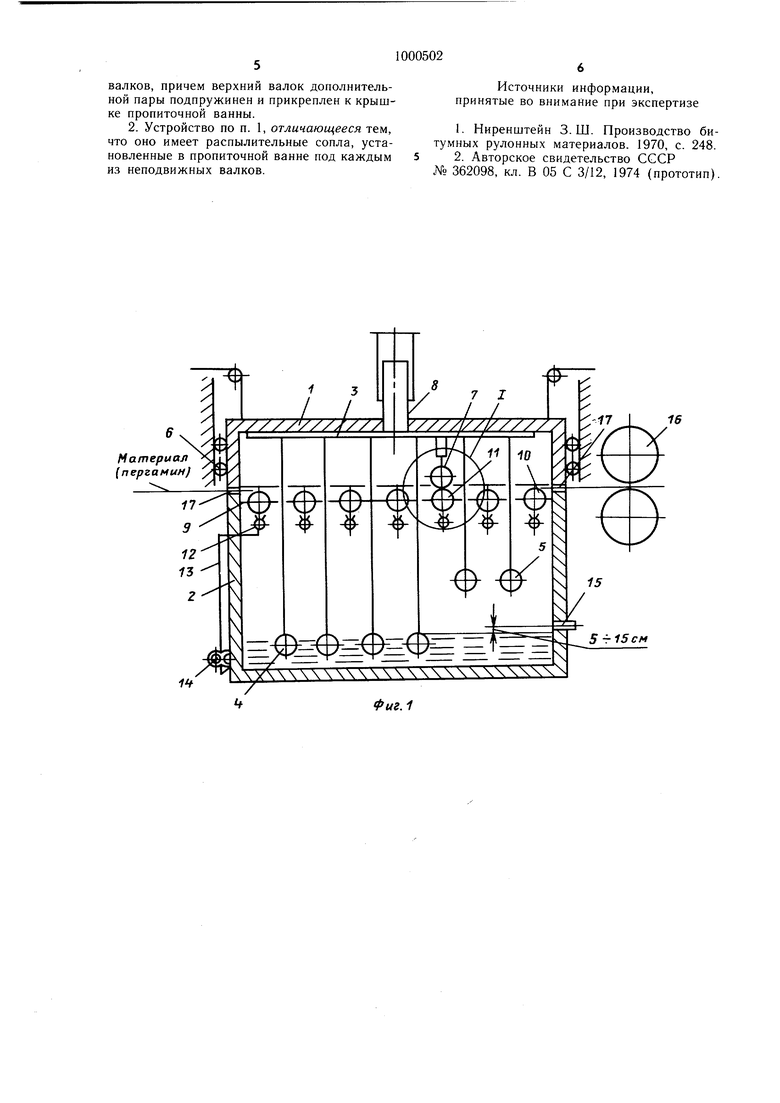

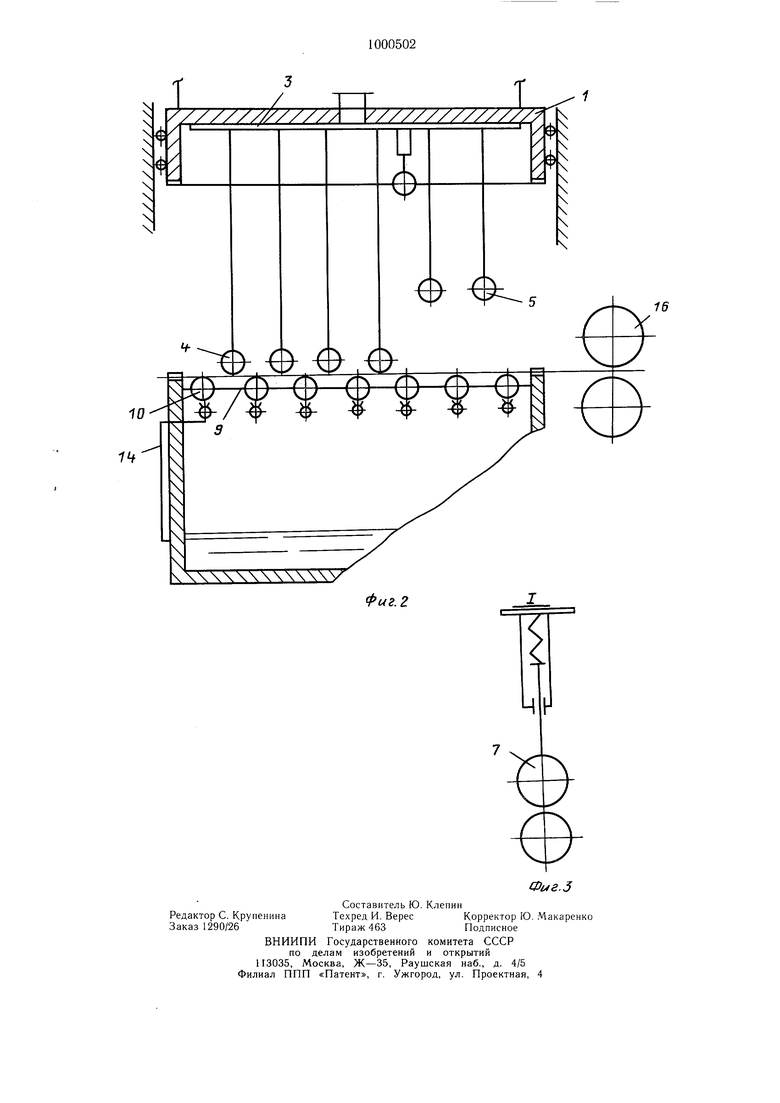

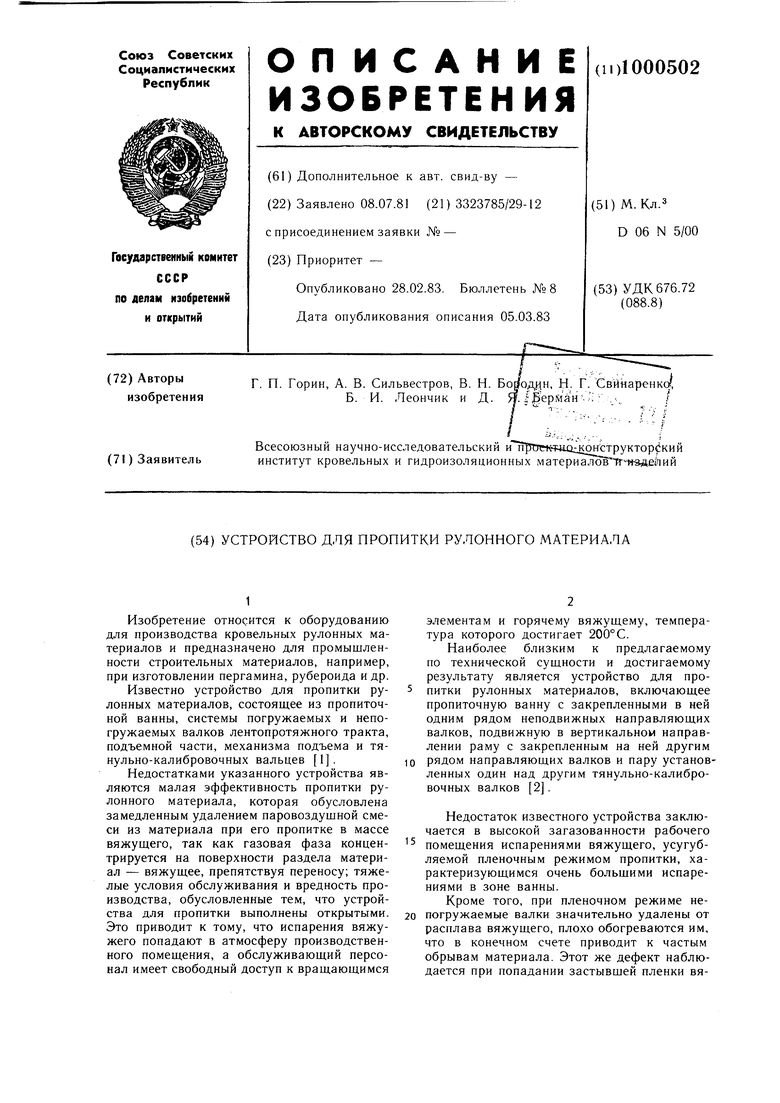

На фиг. 1 представлена схема предлагаемого устройства; на фиг. 2 - при заправке материала; на фиг. 3 - узел I на фиг. 1.

Устройство состоит из пропиточной ванны, выполненной в виде герметично состыкованного короба, состоящего из верхней 1 и нижней 2 частей. В верхней части расположены рама 3 с закрепленными на ней валиками 4 и валками 5, установленными на коротких кронщтейнах выше уровня вяжущего в ванне для осуществления допропитки материала при его охлаждении в воздушном объеме ванны, механизм 6 подъема, подпружиненный валок 7 и элемент 8 телескопического газопровода. На кронщтейне 9 в нижней части 2 короба расположены валки 10 и валок 11, образующий с валком 7 ,дополнительную калибровочную пару для снятия с поверхности полотна недопропитанного материалом вяжущего, так как при его застывании к моменту прохождения зоны основных тянульно-калибровочных валков происходит выход из строя упомянутых вальков, растет число обрывов материала.

В нижней части 2 короба расположены распылительные сопла 12 для обогрева вяжущим неподвижных валков 10, снижающим трение между материалом и холодными валками 10 при запуске устройства в работу, при этом вяжущее нагнетается из ванны в трубопроводы 13 посредством насоса 14. В нижней части короба смонтирован патрубок 15 для аварийного слива.

Пропитанный рулонный материал после ванны пропускается между тянульно-калибровочными валками 16. В местах стыка частей короба выполнены щелевидные окна 17, длина которых соответствует ширине материала.

Устройство работает следующим образом Для проводки материала через ванну поднимают верхнюю часть 1 короба механизмом 6 подъема.

Материал пропускают между валками К)

и 4. Затем верхняя часть 1 опускается и стыкуется с нижней частью 2, причем при подъеме и опускании верхней части 1 происходит перемещение телескопического элемента 8 газопровода.

При прохождении материала через ванну насос 14 по трубопроводам 13 нагнетает вяжущее из ванны к соплам 12 на валки 10, что обеспечивает их нагрев во время запуска в работу и предупреждает обрыв полотна. Рулонный материал входит в щелевидное окно 17, огибает валки 10 и 4, проходит между валками 7 и II, при этом калибруется пленка вяжущего, что предотвращает попадание недопропитывающегося застывшего вяжущего в зону тянульно-калибровочных валков 16 и их износ. Затем полотно, огибая валки 5, проводится над вяжущим в воздушном объеме ванны, чем достигается охлаждение материала и его дополнительная пропитка из объема пленки вяжущего, присутствующей на его поверхности, вследствие конденсации защемленной парогазовой смеси в объеме .материала. Далее материал через щелевидное окно поступает на тянульно-калибровочные валки 16.

Выполнение ьаннь в виде герметично состыкованного короба обеспечивает улу.г:. ние условий труды за счет исключения попадания испарений вяжущего в атмосферу рабочего помежения, снижения температуры воздуха в цехе на 10-15°С и снижения теплопотерь вяжущего.

Применение предлагаемого устройства позволит повысить безопасность работ на 30%, улучшить санитарно-гигиенические условия труда за счет исключения попадания испарений вяжущего в окружающую среду, повысить качество пропитки и производительность за счет исключения обрыва полотна.

Формула изобретения

валков, причем верхний валок дополнительной пары подпружинен и прикреплен к крышке пропиточной ванны.

Источники информации, принятые во внимание при экспертизе

№ 362098, кл. В 05 С 3/12, 1974 (прототип). Фиг.1

Авторы

Даты

1983-02-28—Публикация

1981-07-08—Подача