(54) СПОСОБ ВПРЫСКА ТОПЛИВА В ДИЗЕЛЬ И ФОРСУНКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для впрыска топлива в дизель | 1986 |

|

SU1333816A1 |

| Система впрыска топлива в дизель | 1985 |

|

SU1366677A1 |

| Способ впрыска топлива в дизель и устройство для его осуществления | 1981 |

|

SU985384A1 |

| Форсунка для дизеля | 1982 |

|

SU1114812A1 |

| НАСОС-ФОРСУНКА | 2007 |

|

RU2350773C2 |

| Система впрыскивания топлива | 1986 |

|

SU1444554A1 |

| Форсунка | 1979 |

|

SU868086A1 |

| Система впрыска топлива | 1985 |

|

SU1344931A1 |

| Способ регулирования форсунки двигателя внутреннего сгорания | 1983 |

|

SU1145169A1 |

| Способ впрыскивания топлива в дизель и устройство для его осуществления | 1986 |

|

SU1492075A1 |

1

Изобретение относится к двигателям внутреннего сгорания, в частности к топливо-впрыскивающим системам дизелей.

Известен способ впрыска топлива в дизель, заключающийся в том, что создают давление в подыгольной полости форсунки, поднимают иглу и одновременно соединяют подыгольную полость с надыгольной, связанной с камерой отвода топлива.

Известна также форсуна для впрыска топлива в дизель, содержащая распылитель в виде корпуса с сопловыми отверстиями и размещенную в нем запорную иглу с разобщающей поверхностью, отделяющей подыгольную полость от надыгольной, а также камеру отвода топлива, соединенную с надыгольной полостью, и магистраль слива топлива 1.

Недостаток известного способа впрыска и форсунки для его осуществления заключается в том, что в результате перепуска топлива из подыгольной полости форсунки в надыгольную, давление в последней будет зависеть от режима работы двигателя и в ряде случаев может чрезмерно повыщаться, приводя к ухудщению параметров процесса впрыска топлива.

Цель изобретения - улучшение параметров процесса впрыска топлива путем стабилизации давления в надыгольной полости.

Указанная цель достигается тем, что при соединении подыгольной и надыгольной по5 лостей перепускают часть топлива из надыгольной полости в камеру отвода топлива.

Форсунка снабжена гидравлическим дросселем, установленным между надыголь Q ной полостью и камерой отвода топлива, причем эффективное проходное сечение дросселя выполнено меньще эффективного проходного сечения одного соплового отверстия распылителя.

Длина разобщающей поверхности иглы 15 не превышает 20% ее диаметра.

Дроссель выполнен в виде кольцевой щели, отношение радиального размера которой к ее длине по образующей составляет менее 0,006.

Камера отвода топлива соединена с ма20гистралью слива через редукционный клапан.

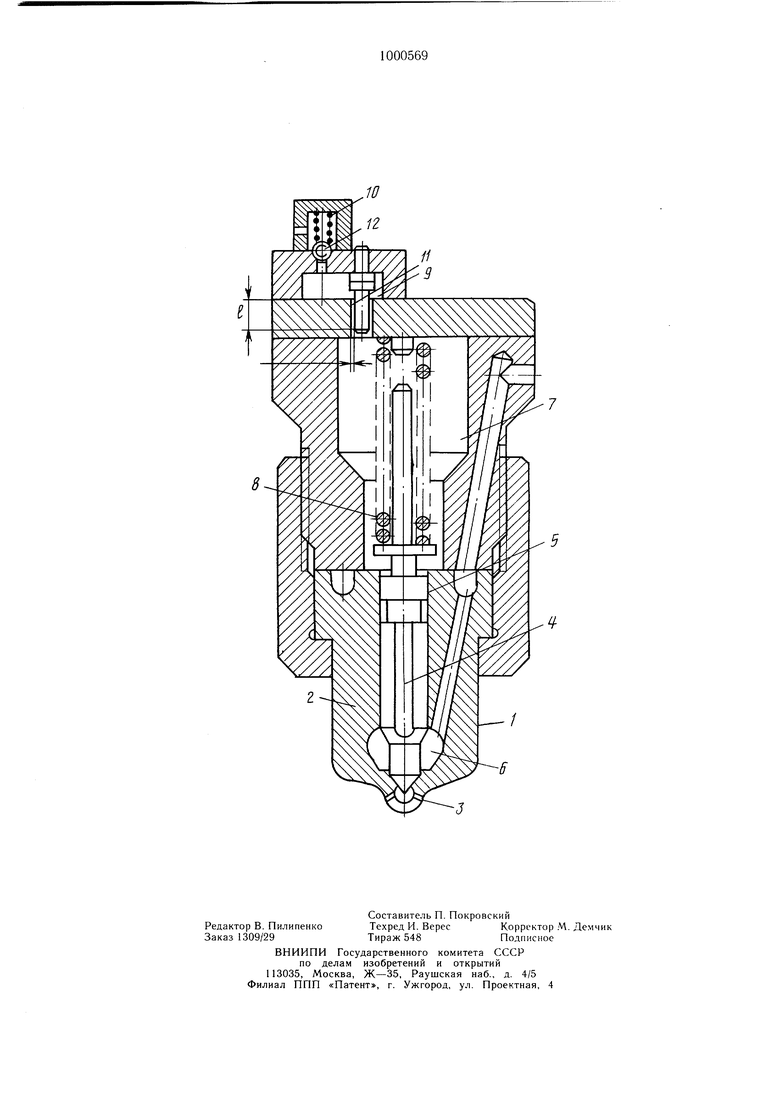

На чертеже изображена форсунка, реализующая предлагаемый способ впрыска топлива, общий вид.

Форсунка содержит распылитель 1, выполненный в виде корпуса 2 с сопловыми отверстиями 3, и размещенную в нем запорную иглу 4 с разобш,ающей поверхностью 5, отделяющей подыгольную полость 6 от надыгольной 7, и нагруженную пружиной 8, а также камеру 9 отвода топлива, соединенную с надыгольной полостью 7, и мастраль 10 слива. Форсунка снабжена гидравлическим дросселем 11, установленным между надьЕгольной полостью 7 и камерой отвода топлива 9 и выполненным в виде кольцевой щели &, отношение радиального размера которой к ее длине I по образующей составляет менее 0,006. Эффективное Лроходное сечение гидравлического дросселя 11 выполнено меньще эффективного проходного сечения одного соплового отверстия 3. Длина разобщающей поверхности 5 иглы 4 не превышает 20% диаметра иглы. Камера отвода топлива 9 соединена с магистралью 10 слива через редукционный клапан 12.

Способ впрыска топлива осуществляется следующим образом.

При нагнетании топлива насосом в подыгольной полости 6 форсунки растет давление. Игла 4 форсунки начинает подниматься с момента, когда усилие на иглу 4 со стороны подыгольной полости 6 превысит суммарное усилие от затяжки пружиной 8 и давления топлива со стороны надыгольной полости 7.

При подъеме иглы 4 нижняя кромка разобщающей поверхности 5 выходит из корпуса 2 распылителя 1 и сообщает между собой подыгольную 6 и надыгольную 7 полости, обеспечивая переток топлива из полости 6 в полость 7. Из полости 7 топливо перетекает по кольцевой щели гидравлического дросселя 11 в камеру отвода топлива 9, а оттуда через редукционный клапан 12 - в магистраль 10 слива топлива.

Отсечка подачи топлива приводит к резкому уменьшению давления в полости 6, а в полости 7 давление практически сохраняется на максимальном уровне. Под действием избыточного усилия на иглу 4 со сторопы полости 7 игла опускается на седло, прерывая подачу топлива при высоком уровне давления. Давление топлива в полости 7, а следовательно, и параметры процесса впрыска топлива определяется величиной & кольцевой щели и длиной гидравлического дросселя 11, а также затяжкой редукционного клапана 12.

Выполнение гидравлического дросселя с указанными выще соотношениями размеров обеспечивает ламинарный поток топлива, перетекаемого из надыгольной полости 7 в камеру отвода 9, что приводит к автоматическому увеличению начала подъема иглы и давления начала впрыска с повыщением вязкости топлива. С уменьшением частоты врашения вала дизеля возрастает время между впрысками и соответственно увеличивается падение давления в полости 7. Редукционный клапан 12 поддерживает требуе.мое .минимальное давление в полости 7 и камере 9 отвода топлива, необходимое при пуске двигателя и

его работе на частичных режимах.

Эксперименты показали, что предлагаемый способ впрыска топлива и снабжение форсунки гидравлическим дросселем с указанными выше соотношениями размеров позволяет стабилизировать давление в на дыгольной полости и повысить давление начала посадки иглы форсунки до 70 МПа против 18-20 МПа в серийном варианте топливной аппаратуре, сократив продолжительность подачи на 6-7 ° п. к. в. при

одинаково.м максимальном давлении впрыска топлива.

Формула изобретения

5 полостью, и магистраль слива топлива, отличающаяся тем, что, с целью улучшения параметров процесса впрыска путем стабилизации давления в надыгольной полости, она снабжена гидравлическим дросселем, установленным между надыгольной полостью и камерой отвода топлива, причем эффективное проходное сечение дросселя выполнено меньше эффективного проходного сечения одного соплового отверстия распылителя.

5 3. Форсунка по п. 2, отличающаяся тем, что длина разобщающей поверхности иглы не превышает 20% ее диаметра.

Источники инфор.мации, принятые во вни.мание при экспертизе 1. Авторское свидетельство СССР по заявке № 2880362, кл. F 02 М 57/00, 1980.

Авторы

Даты

1983-02-28—Публикация

1981-04-13—Подача