(54) СПОССЖ РАЗДЕЛЕНИЯ РУД, СОДЕРЖАЩИХ МАГНИТНЫЕ МИНЕРАЛЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО И ТРУДНООБОГАТИМОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2632059C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2013 |

|

RU2540173C2 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 1998 |

|

RU2149699C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2010 |

|

RU2490068C2 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290999C2 |

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290998C2 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

1

Изобретение относится к области обо. га1цения полезных ископаемых.

Известен способ разделения руд, содержащих магнитные минералы, включакк ший многостадийную магнитную сепарашпо исходного материала с перечисткой сонцентрата, причем концентрат, поступающий на каждую стадию, перед дальнейшим разделением смешивают с частью исходного материала данной стадии lj

Недостатком данного способа является низкая эффективность процесса разделения иэ-за интенсивного фпокулообразова ния, связанного с увеличением остаточно го магнетизма частиц пульпы, являющегося следствием замыкания электрических пар, имеющихся в пульпе, на шарах, служащих измельчающими телами.

Наиболее близким по технической cyjuностя и досгигаёыому эффекту к изобретению является способ разделения руа, содержащих магнитные минералы, вклк чающий измельчение исходного материала и многостадийную магнитную сепарашпо

с классификацией магнитного продукта и измельчением песков классифшсации в замкнутом пикле 23.

Недостатком указанногоспособа также является низкая эффективность процесса разделения.

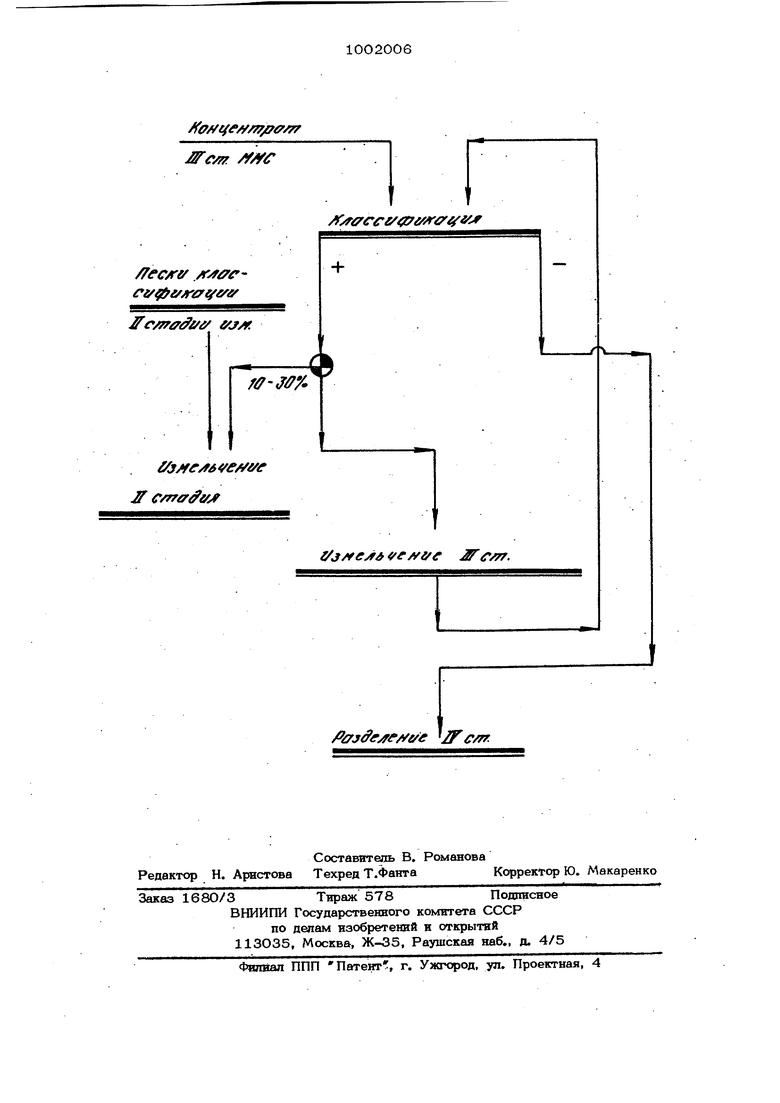

Целью изобретения является повышение эффективности процесса разделения за счет перераспределения технологических потоков.

Эта цель достигается тем, что часть песков после классификации третьей стадни разделения перед измельчением объе диняют с песками классификации второй стадии н возвращают на измельчение второй стадии разделения, причем с песками второй стадии объединяют 5-30% песков третьей стадии, а измельчение магнитного -продукта на третьей стадии разделения осуществляют исходной рудой крупностью - 25 ЗО мм.

Предложенный способ осуществляют в соответствии со схемой, изображенной на чертеже.

Исходный материал подвергают иэмо;1ьчению и многостадийис,1у разделению причем первая и вторая стадки включают мапштпую сепарацию, классификацию маг1гат}1ого продукта, измельчение песков при этом сшш классификации направляют на магтггную сепарацию следующей ста дни разделения. Магнитный концентрат третьей сташш разделения подвергают, классификации по крупности р,О5 мм,

причем класс - 0,05 мм направляют на магнитную сепарацию четвертой стадии разделения, 70-95% класса + 0,03 мм направляют на измельчение третьей стадии, а 5-30% класса + 0,05 мм объединяют С песками классификации второй стадии разделения и направляют на измельчение второй стации разделения,

Направление части продукта классификации третьей стадии разделения на измельчение во вторую стадию измельчения позволяет в условиях пониженной нагрузки мельницы третьей стадии осуществлять измельчение материала исходной рудой кругшостью - 2 5+3 О мм. Это дает возможность за счет уменьшения количества замыканий электрических пар, и интенсивности фпокулообразования увеличить содержание железа в конечном концентрате на 0,8%, т. е. увеличить эффективность процесса разделения.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

с. 555 (прототип).

/fff efe///37 ff/7r

Жляг

/ rVi5 Z 5«r « y

ec/rff /r ae Ч 0&Лауе

yj/f.

rff-JffA

Ж

.

/ ffj f f//ye 2Гс/

Авторы

Даты

1983-03-07—Публикация

1981-01-30—Подача