Изобретение относится к литейному производству, в частности к литью вакуумным всасыванием.

Известно устройство для отливки колецвакуумным всасыванием, состоящее из литейной формы и поршневого насоса, на шток которого установлена пружина, осуществляющая перемещение поршня и всасывание металла Cl3Недостатком данного устройства является возможность получения деталей небольшого размера и ограниченной номенклатуры, при этом закон изменения разрежения в форме определяется только жесткостью пружины и не может регулироваться.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является машина для литья вакуумным всасыванием, содержащая тигель с расплавленным металлом, металлопровод, вакуумную камеру, литейную форму, размещенную внутри вакуумной камеры, и систему вакуумирования. Для создания вакуума в форме в этой машине применена система, включающая вакуум-насос, вакуум-рессивер, а также устройство для регулирования скорости образова-: НИН вакуума С 23..

Недостатком такой машины является сложность системы вакуумирования, содержгицей большое количество элементов, и необходимость обеспечения их герметичного соединения.

Целью изобретения является упрощение системы вакуумирования.

Цель достигается тем, что в машине для литья вакуумным всасыванием,

10 содержащей тигель с расплавленным металлом, металлопровод, вакуумную камеру, установленную на неподвижной плите, литейную форму, расположенную в вакуумной камере, вакуум15ная камера выполнена с гофрированными стенками и снабжена гидроцилиндрами, установленными на неподвижной плите машины и связанными своими штоками с гофрированными стенками.

20

При этом гофрированные стенки вакуумной камеры выполнены из теплостойкого материала.

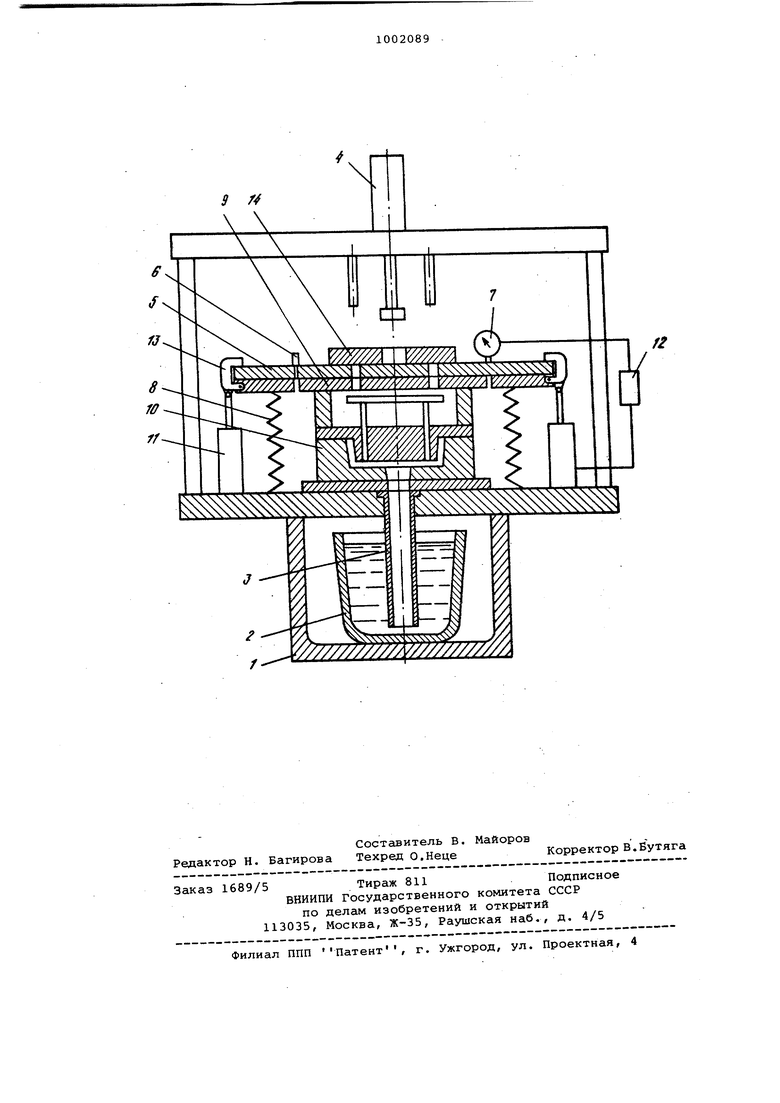

На чертеже представлена машина, продольный разрез.

25

Машина состоит из печи 1, в которую помещены тигель 2 и металлопровод 3, механизма 4 разъема формы, плиты 5, в которой размещены клапан 6 и датчик 7 разрежения, вакуумной 30 камеры с гофрированными стенкг1ми 8 и верхней плитой 9, в которой распо ложена форма 10. Для перемещения плиты 5 и вакуумной камеры машина снабжена гидроцилиндрами 11, управ ляемыми системой 12. Штоки цилиндров 11 шарнирно связаны с поворотны захватом 13. Для соединения формы с механизмом 4 служит байонетный замок 14. Машина работает следующим образом. Механизм 4 собирает форму 10, опуская плиту 5 в нижнее положение, гидроцилиндры 11 разжимают стенки 8 камеры до упора верхней плиты 9 с плитой 5. Захваты 12, поворачиваясь герметично скрепляют плиту 5 и плит 9 вакуумной камеры. Далее поворачиваются байонетный замок 14, освобож дая шток механизма 4 от соединения с формой 10 и закрывая отверстия в плите 5 для прохода упоров выталкивания отливки, и механизм 4 переме щает шток в верхнее положение. Зате гидроцилиндры 11 с определенной заранее заданной скоростью перемещают плиту 5 с захватами и плитой 9 вакуумной камеры вверх. При этом гофрированные стенки разжимаются и увеличивают объем вакуумной камеры, в ней образуется разрежение, которо через систему вентиляции формы создается и в рабочей полости формы 10 Под действием разницы давлений расп лав из тигля 2 по металлопроводу 3 заполняет рабочую полость формы и кристаллизуется. Отливка охлаладаетс до технологически необходимой температуры. -Далее открывается клапан б, сообщая полость вакуумной Кс1меры с атмосферой, гидроцилиндры 11 опус кают плиту 5 вниз.При этом плита 5 упирается в форму 10, а при дальней шем движении гидроцилиндров вниз захваты поворачиваются вокруг оси, освобождая плиту 5 от соединения с плитой 9 камеры, которая опускается в крайнее нижнее положение, освобож дая разъем формы. Затем опускается шток механизма 4, который при повороте замка 14 соединяется с формой. При этом открываются отверстия в плите 5 для прохода упоров выталкивания отливки. В последующем механизм 4 разнимает форму, перемещая полуформу в верхнее положение, упор механизма 4 выталкивгиот отливку из формы. Механизм 4 собирает форму, клапан б закрывается, цикл изготовления отливки повторяется вновь. Качество отливки во многом зависит от скорости образования разрежения в гофрированной камере, определяющей скорость заполнения формы расплавом. В предлагаемой конструкции машины скорость образования разрежения зависит от скорости перемещения плиты 5. Эта скорость обеспечивается гидроцилиндрами 11 при помощи следящей системы 12, сравнивгиощей показания датчика 7 с заранее заданным значением разрежения во времени. Для изготовления отливок, к которым не предъявляется особых требований по качеству и эксплуатационным свойствам, необходимость применения следящей системы отпадает. В этом случае гидроцилиндры перемещают верхнюю плиту вакуумной камеры с постоянной заранее заданной скоростью, которая определяется экспериментально или при помощи расчетов. При этом обеспечивается и постоянная скорость нарастания разрежения в вакуумной камере. Использование изобретения позволяет избежать применения вакуум-насоса, вакуум-рессивера и системы управления скоростью изменения разряжения во времени. Ожидаемый экономический эффект от внедрения одной машины составляет 16,5 тыс.руб. в год. Формула изобретения 1.Машина для литья вакуумным всасыванием, содержащая тигель с расплавленным метгшлом, металлопровод, вакуумную камеру, установленную на неподвижной плите, литейную форму, размещенную в вакуумной камере, механизм разъема формы и систему вакуумирования, о т л и ч а ющ а я с я тем, что, с целью упрощения системы вакуумирования, вакуумная камера выполнена с гофрированными стенками и снабжена гидроцилиндрами, установленными на неподвижной плите машины и связанными своими штоками с гофрированными стенками. 2.Машина по п. 1, отличающаяся тем, что гофрированные стенки вакуумной камеры выполнены из теплостойкого материала. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР t 119315, кл. В 22 D 23/00, 1958. 2.Авторское свидетельство СССР № 240954, кл. В 22 D 18/06, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНО-КОМПРЕССИОННАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1972 |

|

SU423570A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1118475A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| Вакуумная система машины литья под давлением с горизонтальной камерой прессования | 1972 |

|

SU438496A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

| Способ литья в песчаные формы с противодавлением | 1982 |

|

SU1060294A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Установка для литья с противодавлением | 1979 |

|

SU831315A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU880624A1 |

| Устройство для регулирования давления воздуха в литейной машине | 1980 |

|

SU872023A1 |

Авторы

Даты

1983-03-07—Публикация

1981-10-05—Подача