1

Изобретение может быть использовано в литейном производстве при заливке и дозировании жидкого металла в камеру прессования машины для литья под давлением с горизонтальной камерой прессования и применением вакуума.

Известные устройства для автоматической дозировки жидкого металла в камеру прессования машин для литья под давлением с горизонтальной камерой прессования и применением вакуума не нашли широкого применения вследствие ненадежности и сложности их конструкции.

В известном устройстве используют вакуум не только для удаления воздуха из полости пресс-формы, но также и для подачи мерной гюрция жидкого металла в камеру прессования. С целью стабилизации дозировки путем корректирования перепада давления после каждой запрессовки по величине пресс-остатка прессующий шток машины снабжен и взаимодействует с дросселем, изменяющим степень разрежения и величину всасываемой порции металла в пресс-камеру.

При этом полость формы сомкнута и вместе с камерой прессования подключена к вакуумному аккумулятору при помощи вакуумного клапана, а пространство электропечи над зеркалом .металла подключено к вакуумно.му аккумзлятору при помощи того же вакуумного клапана, но через дроссель.

Известное устройство смонтировано на машине для литья под давлением с горизонтальной камерой прессования и содержит герметизированную пресс-форму, герметизированный тигель с металлопроводом, по которому жидкий металл поступает в камеру прессования, корректирующее устройство, вакуумный

аккумулятор с системой трубопроводов, связывающих его с полостью пресс-формы и газовой полостью герметизированного тигля, управляемый клапан и вакуумное реле давления, связанное трубопроводом с полостью литейной формы.

Недостатками такого устройства являются; - подключение через общий вакуумный клапан к вакуумному аккумулятору полости

пресс-формы, камеры прессования и герметизированной электропечи, в .результате чего в одном клапане сливаются два потока воздуха и газа, что отражается на стабильности перепада давления между камерой прессования и

пространством электропечи над зеркалом металла, при этом подача металла в камеру прессования при достаточном перепаде давления начинается сразу же при подключении к вакуумному аккумулятору, т. е. в момент интенсивного газовыделения от смазки, что приводит к большому колебанию порции металла относительно номинального значения;

- корректирующее устройство сложно по конструкции и ненадежно в работе, т. е. исполнительные гидроцилиндры приводятся в действие непосредственно от лолостей цилиндра закрытия формы и прессующего цилиндра, что приводит к нестабильной работе механизмов, ибо протечки Б уплотнениях неизбежны внутри цилиндров, а также весьма трудно установить закон перепада давления в гидроцилиндрах. Кроме того, различное количество смазки, нанесенное на поверхность пресс-формы, изменяет перепад давления в вакуумной системе.

С целью устранения указанных недостатков управляемый клапан .предлагаемой вакуумной системы установлен на трубопроводе, связывающем полость пресс-формы с вакуумным аккумулятором, а трубопровод, связывающий газовую полость герметизированного тигля с вакуумным аккумулятором, снабжен дополнительными управляемым и вакуумным клапанами, установленными на нем последовательно, причем герметизированный тигель снабжен дополнительным вакуумным реле давления, связанным трубопроводом с его газовой полостью.

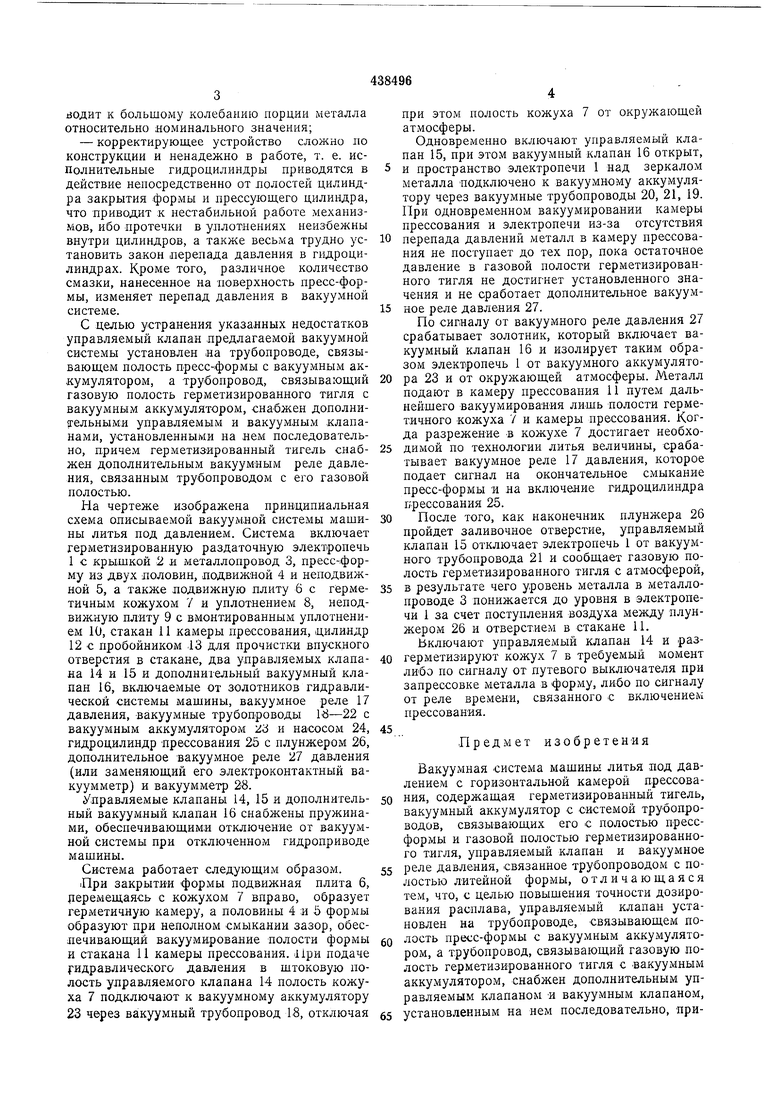

На чертеже изображена принципиальная схема описываемой вакуумной системы машины литья под давлением. Система включает герметизированную раздаточную электропечь 1 с крышкой 2 и металлопровод 3, пресс-форму из двух лоловин, лодвижной 4 и неподвижной 5, а также подвижную плиту 6 с герметичным кожухом 7 и уплотнением 8, неподвижную плиту 9 с вмонтированным уплотнением 10, стакан И камеры прессования, цилиндр 12 с пробойником 13 для прочистки впускного отверстия в стакане, два управляемых клапана 14 и 15 и дополнительный вакуумный клапан 16, включаемые от золотников гидравлической системы машины, вакуумное реле 17 давления, вакуумные трубопроводы 1в-22 с вакуумным аккумулятором 23 и насосом 24, гидроцилиндр Прессования 25 с плунжером 26, дополнительное вакуумное реле 27 давления (или заменяющий его электроконтактный вакуумметр) и вакуумметр 28.

Управляемые клапаны 14, 15 и дополнительный вакуумный клапан 16 снабжены пружинами, обеспечивающими отключение от вакуумной системы при отключенном гидроприводе машины.

Система работает следующим образом. При закрытий формы подвижная плита 6, перемещаясь с кожухом 7 вправо, образует герметичную камеру, а половины 4 и 5 формы Образуют при неполном смыкании зазор, обеспечивающий вакуумирование полости формы и стакана 11 камеры прессования. При подаче гидравлического давления в щтоковую полость управляемого клапана 14 полость кожуха 7 подключают к вакуумному аккумулятору 23 через вакуумный трубопровод 18, отключая

при этом полость кожуха 7 от окружающей атмосферы.

Одновременно включают управляемый клапан 15, при этом вакуумный клапан 16 открыт, 5 и пространство электропечи 1 над зеркалом металла подключено к вакуумному аккумулятору через вакуумные трубопроводы 20, 21, 19. При одновременном вакуумировании камеры прессования и электропечи из-за отсутствия

0 перепада давлений металл в камеру прессования не поступает до тех пор, пока остаточное давление в газовой полости герметизированного тигля не достигнет установленного значения и не сработает дополнительное вакуум5 ное реле давления 27.

По сигналу от вакуумного реле давления 27 срабатывает золотник, который включает вакуумный клапан 16 и изолирует таким образом электропечь 1 от вакуумного аккумулятора 23 и от окружающей атмосферы. Металл подают в камеру прессования 11 путем дальнейшего вакуумирования лишь полости герметичного кожуха 7 и камеры прессования. Когда разрежение в кожухе 7 достигает необхо5 ДИМОЙ по технологии литья величины, срабатывает вакуумное реле 17 давления, которое подает сигнал на окончательное смыкание пресс-формы и на включение гидроцилиндра гфессования 25.

0 После того, как наконечник плунжера 26 пройдет заливочное отверстие, управляемый клапан 15 отключает электропечь 1 от вакуумного трубопровода 21 и сообщает газовую полость гер-метизированного тигля с атмосферой,

5 в результате чего уровень металла в металлопроводе 3 понижается до уровня в электропечи 1 за счет поступления воздуха между плунжером 26 и отверстием в стакане 11.

Включают управляемый клапан 14 и разгерметизируют кожух 7 в требуемый момент либо по сигналу от путевого выключателя при запрессовке металла в форму, либо по сигналу от реле времени, связанного с включением прессования.

Предмет изобретения

Вакуумная система машины литья под давлением с горизонтальной камерой прессования, содержащая герметизированный тигель, вакуумный аккумулятор с системой трубопроводов, связывающих его с полостью прессформы и газовой полостью герметизированного тигля, управляемый клапан и вакуумное

5 реле давления, связанное трубопроводом с полостью литейной формы, отличающаяся тем, что, с целью повышения точности дозирования расплава, управляемый клапан установлен на трубопроводе, связывающем поQ лость пресс-формы с вакуумным аккумулятором, а трубопровод, связывающий газовую полость герметизированного тигля с вакуумным аккумулятором, снабжен дополнительным управляемым клапаном и вакуумным клапаном,

5 установленным на нем последовательно, при56

чем герметизированный тигель снабжен до- занным трубопроводом с его газовой полополнительным вакуумным реле давления, свя- стью.

438496

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная система машины литья под давлением с горизонтальной камерой прессования | 1974 |

|

SU499044A1 |

| Устройство для питания жидким металлом, преимущественно для машин литья под давлением с горизонтальной холодной камерой прессования | 1972 |

|

SU436704A1 |

| В П г. | 1973 |

|

SU404552A1 |

| ВАКУУМНО-КОМПРЕССИОННАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1972 |

|

SU423570A1 |

| Устройство для автоматического дозирования жидкого металла при литье под давлением | 1972 |

|

SU450638A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЗАЛИВКОЙ И ДОЗИРОВАНИЕМ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1992 |

|

RU2006341C1 |

| Устройство для автоматической дозировки жидкого металла | 1959 |

|

SU124599A1 |

| Способ литья вакуумным всасыванием в газопроницаемую форму и устройство для его осуществления | 1988 |

|

SU1722218A3 |

| Способ литья вакуумным всасыванием в газопроницаемую форму и устройство для его осуществления | 1988 |

|

SU1577687A3 |

| Способ литья под давлением и машина для его осуществления | 1981 |

|

SU1287976A1 |

S. 8

Л

Авторы

Даты

1974-08-05—Публикация

1972-07-03—Подача