Изобретение относится к литейному производству, в частности к оборудованию для литья под низким давлением.

Известна установка, содержащая нижнюю и верхнюю неподвижные плиты, соединенные четырьмя вертикальными колоннами, по которым перемещаются промежуточная и нижняя плиты/. На промежуточной плите закрепляется верхняя иолуформа и устройство для выталкивания отливки, на нижней - нижняя полуформа и металлопровод подачи расплава. Нижняя плита устанавливается на пружинные амортизаторы герметичной камеры, в которой находится обогреваемый тигель с расплавом.

Камера снабжена клиновым запорным устройством, закрепленным на диаметрально противоположных колоннах и взаимодействующим с промежуточной плитой. Перемещение подвижных плит осуществляется гидродомкратом, установленным на верхней неподвижной плите. Полуформы, установленные на подвижных плитах, заключены в герметичный разъемный кожух 1.

Недостатком этой конструкции является сложность монтажа и демонтажа формы

и кожуха, отсутствие механизмов съема и передачи отливок из зоны формы и устройства перемещения печи. Недостатки затрудняют эксплуатацию установки и снижают ее производительность.

Известна также установка для литья с противодавлением, содержащая верхнюю, нижнюю и промежуточные плиты, связанные направляющими колоннами, форму с горизонтальным разъемом, помещенную в герметичный кожух, механизм вертикального перемещения верхней плиты, герметичную камеру с обогреваемым тиглем для расплава, металлопровод, механизм выталкивания отливок и систему подачи и сброса давления

газа в камере и кожухе. ДлЙ монтажа формы установка снабжена консольной траверсой, установленной на подвижной колонне и выполненной в виде охватывающей кожух вилки с цапфами, в которых установлена верхняя часть кожуха, имеющая щтыри для соединения плиты с верхней полуформой 2J.

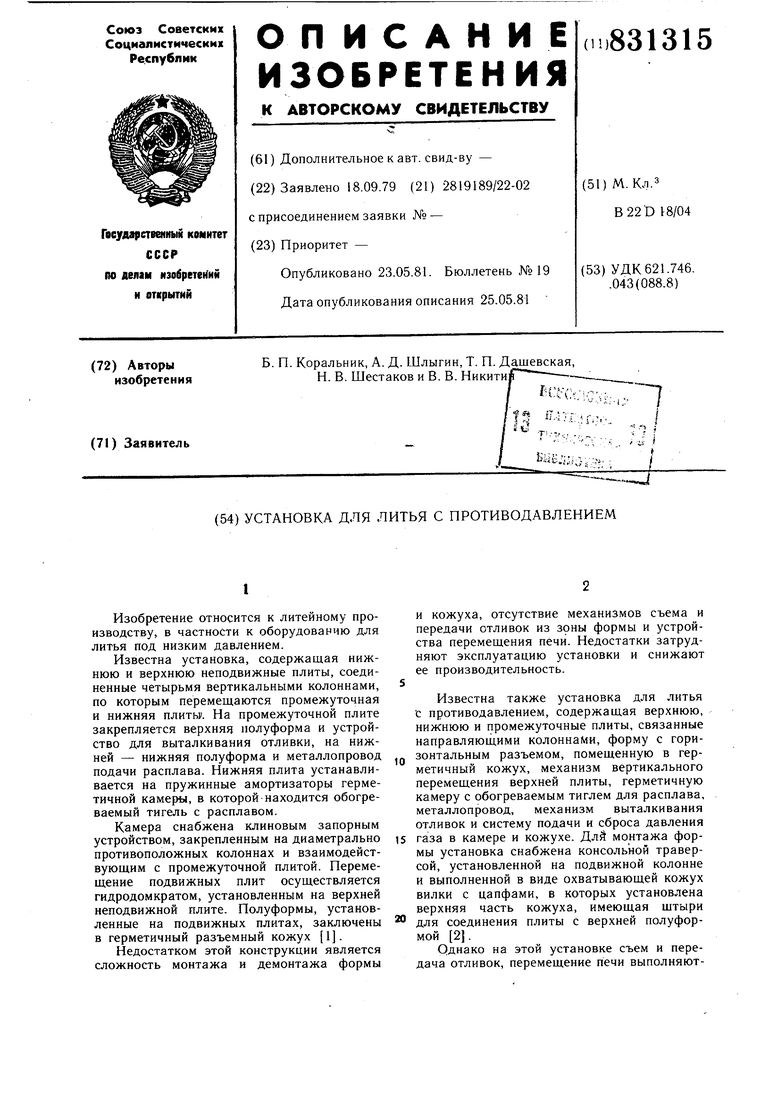

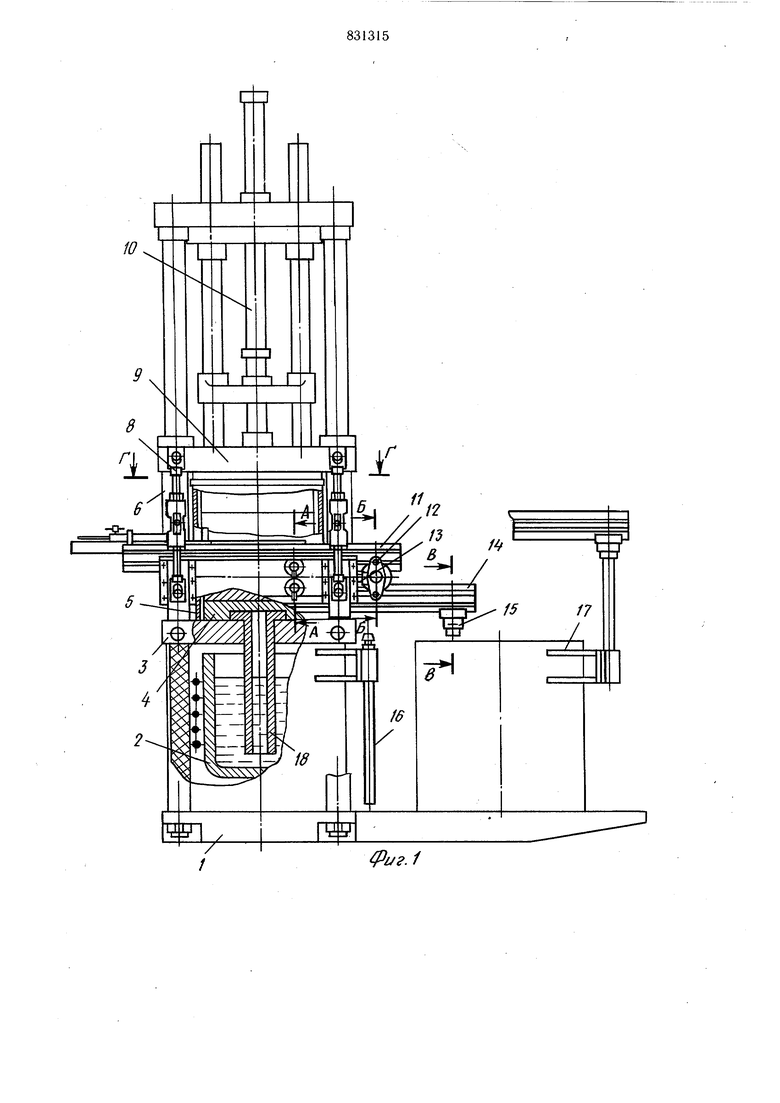

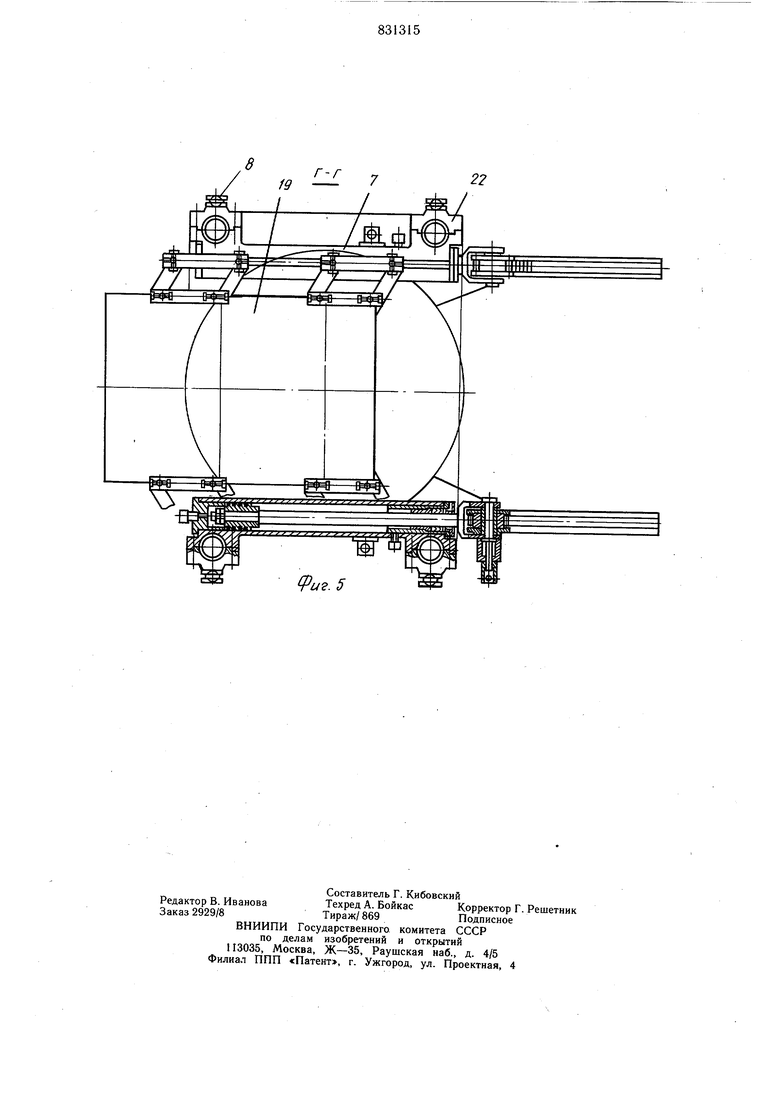

Однако на этой установке съем и передача отливок, перемещение печи выполняются вручную, что резко снижает ее производительность и затрудняет эксплуатацию. Цель изобретения -- повышение производительности и улучшение условий обслуживания установки. Поставленная цель достигается тем, что установка снабжена регулируемыми, подвижными по высоте относительно колонн гидроцилиндрами, на штоках которых установлены шестерни, кинематически связаннее с верхними и нижними горизонтальными рейками с фиксаторами, причем на верхних рейках установлены устройства для монтажа формы и кожуха и транспортирЬвки отливок, а на нижних рейках размещено устройство для перемешения герметичной камеры в виде тяг, при этом рейки установлены в направляющих, выполненных в гидроцилиндрах. На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - разрез .-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. I; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1. Установка включает нижнюю неподвижную плиту 1 с направляющими перемещения печи 2 & горизонтальной плоскости; промежуточную плиту 3, на которой закрепляются форма 4 и герметичный кожух 5; направляющие колонны 6, на которых подвижно закреплены корпуса гидроцилиндров 7, соединенные с помощью регулируемых тяг 8 с подвижной плитой 9, перемещаемой с помощью приводных гидроцилиндров 10. Верхняя рейка 11 кинематически связана с помощью шестерни 12, закрепленной на штоке 13 гидроцилиндра с нижней рейкой 14 с устройствами 15 перемещения печи, которое осуществляется тягами 16, проходящими через кронштейны 17, закрепленными на печи. Металлопровод 18 подачи расплава в форму закреплен в промежуточной плите. Устройство 19 съема отливок, установки формы и кожуха закреплено на верхних рейках. Верхние и нижние рейки перемеща ются в направляющих 20, расположенных на корпусах гидроцилиндров и связаны с последними фиксаторами 21. Корпуса гидроцилиндров соединены с направляющими колоннами машины подшипниками 22. Верхние и нижние рейки фиксируются между собой подвижной подпружиненной скобой 23 и штифтами 24. Тяги перемещения печи соединяются с устройствами перемещения печи фиксаторами 2S. Установка работает следующим образом. Расплав, находящийся в герметичной печи 2, под действием избыточного давления поднимается по металлопроводу 18 и заполняет форму 4, находящуюся в герметичном кожухе 5, за счет которого создается избыточное давление при кристаллизации отливки. По истечении времени кристаллизации отливки включаются приводные гидроцилиндры 10 перемещения верхней подвижной плиты 9 с закрепленными на ней формой 4 и кожухом 5. После раскрытия формы включаются гидроцилиндры 7, штоки 3 которых перемещают шестерни 12, кинематически связанные с рейкой 11 и 14. Рейка 14 при этом выдвинута на величину хода штока гидроцилиндра 7 и неподвижно закреплена с помощью нижних фиксаторов 21 относительно корпусов гидроцилиндров. Верхние рейки И с закрепленными на них устройствами 19 съема совершают ход, равный удвоенному ходу штокОв приводных гидроцилиндров 7. Приемный лоток устройства съема отливок перемещается в разъеме формы и на него падает отливка после срабатывания толкательной системы, находящейся в верхней подвижной плите 9. С помощью регулируемых тяг8 выбирается оптимальнорасстояние от формы до приемного лотка устройства съема отливок. После возвращения в исходное положение приемного лотка верхняя подвижная плита опускается вниз. Происходит последующее заполнение формы расплавом, а отливка в это время удаляется с приемного лотка, Установка и снятие формы и кожуха с помощью устройства происходит следуюЩим образом. Снимаются тяги 8, соединяюЩие корпуса гидроцилиндров 7 с верхней подвижной плитой 9. Верхние рейки 11 выдвигаются полностью вправо (фиг. 1). С помощью установочных кронщтейнов, расположенных на форме (также и на кожухе), последняя устанавливается на выдвинутые . Верхняя плита 9 при этом находится верхнем положении. Происходит перемещение формы влево, опускается верхняя плита до соприкосновения с формой, которая в этом положении крепится к плите. При необходимости с помощью тяг создается возможность отрегулировать положение формы и кожуха относительно плит 3 и 9. Снятие формы происходит в обратной последовательности. Установка кожуха осуществляется после монтажа формы и происходит ™ же последовательности. Разборка и ™ формы кожуха осуществляется в обратном порядке. Цыкатывание печи (фиг. 1) из зоны расположения колонн, что необходимо осуществлять при обслуживании печи и заливке расплава в печь, осуществляется устройством в следующей последовательности: плиты 3 и 9 соединяются между собой тягами 8, включаются приводные гидроцилиндры 10 на подъем плит вверх. Металлопровод 18 поднимается из зоны печи 2. Корпуса гидроцилиндров 7, жестко соединенные с подщипниками, 22, перемещаются по направляющим колоннам 6. После подъема верхние рейки 11 перемещаются вправо на максимальную величину своего хода. В этом положении верхняя и нижняя рейки соединяются между собой подвижной подпружиненной скобой 23 с штифтами 24. Освобождаются нижние фиксаторы 21, включаются гидроцилиндры 7 на перемещение шестерни 12 с закрепленными относительно нее рейками 11 и 14 влево. Рейка 11 занимает положение относительно корпусов гидроцилиндров 7, равное ходу штоков и фиксируется в этом положении верхними фиксаторами 21. Штифты 24 скобы 23 выводятся из зацепления с рейками 11 и 14. Рейка 14 при такой регулировке устройства совершает ход равный удвоенному ходу штоков приводных гидроцилиндров 7. Включаются приводные гидроцилиндры 10 на движение вниз. Устройство 15 перемещения печи входит в зацепление с тягами 16 и жестко фиксируется с последними фиксаторами 25. Включаются приводные гидроцилиндры 10. Плиты 3 и 9, соединенные между собой тягами 8 поднимаются вверх. Металлопровод 18 выходит из печи 2. Тяги 16 скользят при этом в кронштейнах 17. Включаются гидроцилиндры 7 на движение вправо. Рейка 14 перемещается с устройством 15 перемещения печи и тяги 16 на величину двойного хода штоков гидроцилиндров. Печь 2 по нижней неподвижной плите 1 выкатывается в зону обслуживания. Сборка печи происходит с обратной последовательностью. Предлагаемая установка для литья с противодавлением может быть использован, при автоматизации установок литья под низким давлением, а также в кокильных машинах с горизонтальной плоскостью разъема кокилей. Экономический эффект от внедрения в производстве установки составляет 14500 руб. Формула изобретения Установка для литья с противодавлением, содержашая нижнюю, промежуточную и верхнюю плиты, связанные направляющими колоннами, механизм вертикального перемещения верхней плиты, форму с горизонтальным разъемом, помещенную в герметичный кожух, герметичную камеру с обогреваемым тиглем, металлопровод, механизм выталкивания отливки и систему подачи и сброса давления газа в кожухе и камере, отличающаяся тем, что, с целью повышения производительности и улучшения условий обслуживания, она снабжена верхними и нижними горизонтальными рейками с фиксаторами, регулируемыми, подвижными высоте относительно колонн гидроциликдрами, штоки которых снабжены шестернями, кинематически связанными с рейками, съемными устройствами для монтажа формы и кожуха и транспортировки отливки, размещенными на верхних рейках, и съемным устройством для перемещения герметичной камеры в виде тяг, размещенным на нижних рейках, при этом рейки установлены в направляющих, выполненных в гидроцилиндрах. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 524500, кл. В 22 D 27/14, 1976. 2.Авторское свидетельство СССР № 607649, кл. В 22 D 27/14, 1978. иг. 1

22

Фиг. 2

В- в

Фиг. fPi. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под низким давлением | 1990 |

|

SU1792798A1 |

| Установка для литья с газовым протидавлением | 1976 |

|

SU576156A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU889277A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU880624A1 |

| Установка для литья с противодавлением | 1979 |

|

SU827259A1 |

| ВАКУУМНО-КОМПРЕССИОННАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1972 |

|

SU423570A1 |

| Установка для литья под низким давлением | 1975 |

|

SU534306A1 |

| Устройство для плавки и заливки металла на машинах литья под давлением | 1980 |

|

SU910344A1 |

| КОКИЛЬНАЯ МАШИНА | 1973 |

|

SU393032A1 |

| Машина для литья вакуумным всасыванием | 1981 |

|

SU1002089A1 |

Авторы

Даты

1981-05-23—Публикация

1979-09-18—Подача