Изобретение относится к области литейного производства, преимуществепно из тугоплавких металлов и сплавов, например титановых.

Известны установки для литья под низким давлением, включающие герметизированный тигель, металлопровод и форму, которая заполняется металлом при создании избыточного давления на зеркало жидкого сплава в тигле. Такие установки применяются главным образом для изготовления отливок из стали, чугуна и пветных сплавов, но не могут быть использовапы (в силу ряда копструктивных и технологических недостатков) для изготовления отливок из сплавов, обладающих высокой химической активностью в расплавленном состоянии но отношению к газам атмосферы и материалам тигля, например из сплавов на основе титана, тугоплавких металлов и др.

Отливки из указанных сплавов получают в вакуумных дуговых гарниссажных установках, снабженных пентробежными машинами. Плотность отливок и хорошее заполпение форм достигается за счет иснользования центробежного давления, создаваемого при вращении опоки с формами на центробежном столе. Однако применение центробежного давления приводит к резкому увеличению-габаритов установки из-за необходимости размещения отливки на некотором удалении от

оси вращения и существенно усложняет технологию изготовления форм. Кроме того, для 1зготовления крупногабаритных отливок требуется создание мощных центробежных машии, способных длительное время работать в условиях дисбаланса. При этом значительно возрастают требования к прочности форм.

Известна установка для литья под низким давлением, со.держащая электропечь, тигель с крыпкой. форму, литниковую втулку, метал.:101фовод. ГГрн подаче избыточного давления на зеркало жидкого снлава в тигле нроисходпт заполпение формы через металлопровод. причем величина давления и выдержка времени поддерживаются автоматически. Однако такая установка не обеспечивает изготовления отливки из тугоплавких металлов н сплавов, например титаповых. вследствие того, что выплавка указапных снлавов должна производиться в вакууме и с применением гарниссажа.

Кроме того, известна вакуумная установка для плавки тугоплавких металлов и сплавов н получения отливок, которая содержит подвижный шток с расходуемым электродом, тигель с гарппссажем, пентробежный стол с формами и ресиверпо-клапанное устройство, позволяющее пронзводить плавку в вакууме, а заливку - иод избыточным давлением на

вращающемся центробежном столе с мами.

Недостатки этой установки следующие:

газ попадает в полость формы до поступления в нее металла, что приводит к образованию газовых дефектов;

до тех пор, пока отливка и тигель не охладятся до необходимой температуры, вскрывать крышку герметизированного отсека нельзя, так как нроисходит быстрое окисление гарниссажа тигля, и он становится непригодным для повторного использования.

Преждевременное сообщение с атмосферой пространства печи может привести также к окислению отливок. Для охлаждения электрода и тигля затрачивается 1-2 час. Радикальным средством ускорения охлаждения отливки, тигля и электрода является занолнение печи инертным газом. Практически в печь вводят инертный газ до давления 20 мм рт. ст., что сокращает время охлаждения отливок до 1-1,5 час. Таким образом, свойство тугоплавких металлов и сплавов быстро окисляться в атмосферных условиях вынуждает выдерживать плавильный тигель и отливки значительное время в герметизированной печи с целью их сохранения, что снижает производительность установки. Нарушение режима остывания тигля и отливки приводит к непроизводительным материальным затратам.

Целью изобретения является повышепие качества отливок, повторное использование тигля гарниссажной электропечи без промежуточного охлаждения между циклами и увеличение производительности. Это достигается тем, что установка снабжена шиберными затворами для разобщения и соединения литейных и плавильного отсеков, при этом каждый литейный отсек оборудован механизмом поворота форм, обеспечивающим ввод металлопровода в тигель гарииссажной электропечи и вывод из него. Кроме того, крышки нижних горловин литейных отсеков оборудованы подъемными механизмами для их перемещения в вертикальном нанравлении.

С целью улучшения условий труда и удобства обслуживания установка имеет дополнительно в нижней части плавильного отсека механизм перемещения крышки горловины с тигелем в вертикальном направлении.

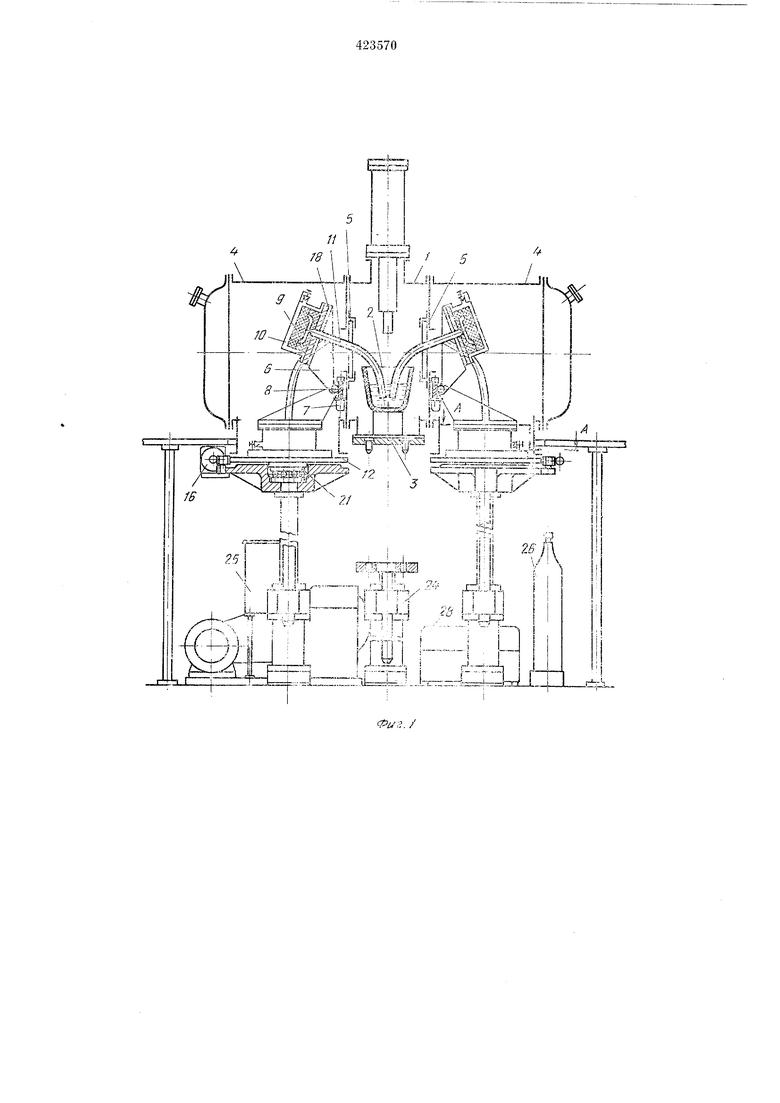

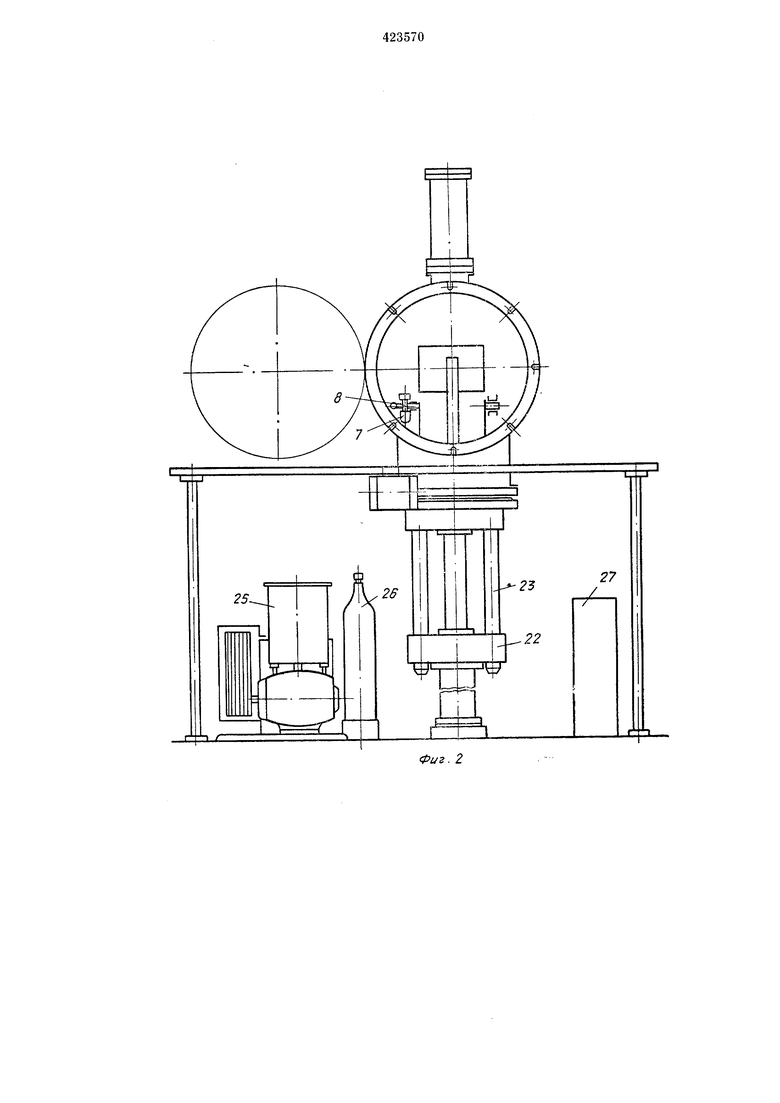

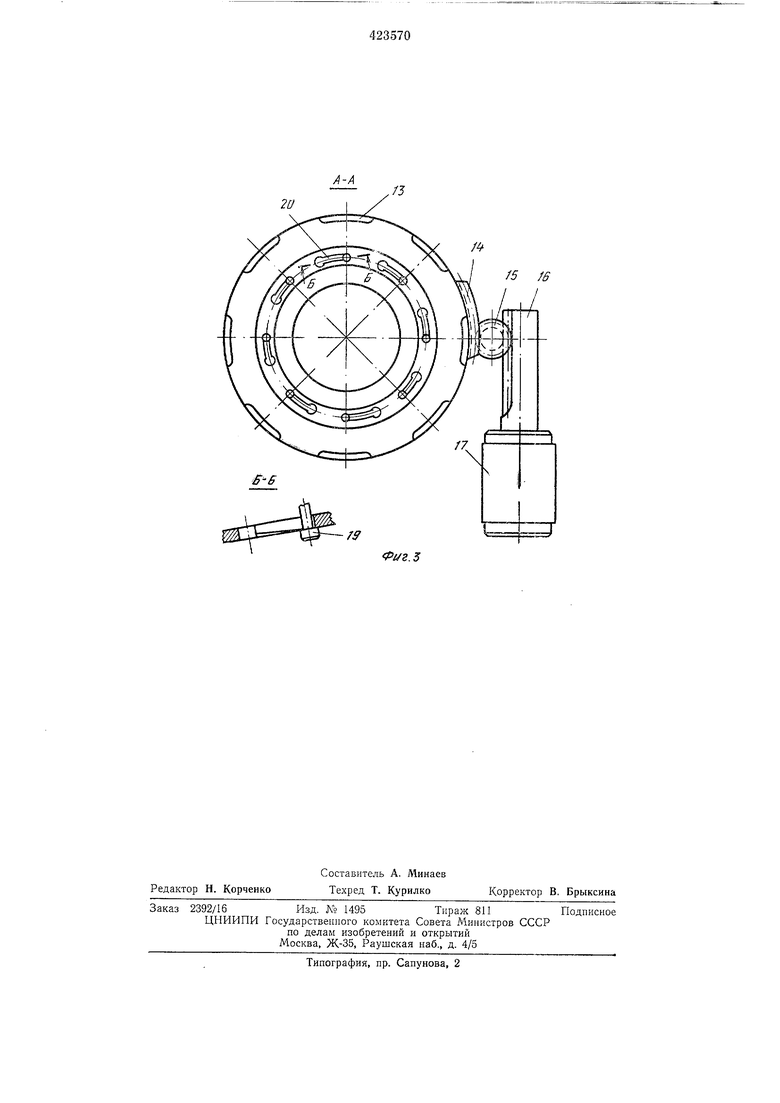

На фиг. 1 показана предлагаемая вакуумнокомнрессионная литейная установка; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, сечение по А-А на фиг. 1 (крышка литейного отсека с приводом) и сечение по Б-Б.

Вакуумно-компрессионная установка включает один плавильный отсек 1 с вакуумной гарниссажной электропечью и плавильным тиглем 2, который установлен на крышке нижней горловины 3. По обе стороны от плавильного отсека размещены литейные отсеки 4, которые сообщаются с плавильным отсеком при помощи щиберных затворов 5. В каждом литейном отсеке смонтирован механизм поворота 6 форм с приводом, состоящим из электрического двигателя 7 и червячного редуктора 8. Форма 9 паходится з гсрл:етнз;1рованном кожухе 10, в котором создаете;.; разре;кение посредством вакуумной c;ic;c:,ibi. К форме подсоедкпен крлзолинсйпьи :(еталлопровод 11. Форма с гсрметизировапной KaMcpoii закреплена па илитг мсхлппзма поворота форм. Крышка 12 нижней горловины литейного отсека снабжена байонетиым уплотнением 13 и

сектором 14 для поворота крышки. Сектор 14 при помощи шестерни 15 связан с рейкойштоком 16 гидравлического цилиндра 17. Плита 18 механизма поворота форм соединена с герметизированной формой крепежными болтами 19, которые :логут перемещаться по радиусным назам 20.

Герметизированная камера в исходном ноложении фиксируется на крышке нк;кней горловины при 1;омощ;1 фИксаторов, и форма

может г оворачиват1зся вместе с крышкой пижней горловины литейного отсека. С целью облегчения работы привода байонетного уплотнения крышка люка ннжпей горловины литейного отсека связа1;а с подвижной плитой

гидроцилиндра посредством yjiopnoro подшипника 21. Для облегчення извлечения и установки форм используются два гидроцилипдра 22 с направляющими (ами 23. Между пими смоптировап гидроциликдр 24 для извлечеипя и установки плави.чьного тигля. Все три отсека расположены на верхней площадке, под которой размещены вакуумный насос 25 с системой трубопроводов, три гидроцилиндра, баллон 26 с пмертпым газо.м для

создапия необходи:.юго давления в устаповке, аппаратура управления 27, гидропривод 28, а также ко тпрсссионпа ; и гидравлическая системы.

Вакуумпо-компрсссио)п-1ая литейная уста новка работает слсдуюихнм образо:.

После того, как форма 9, смонтированная в герметизированном ксжухе 10, установлена на крышке 12 люка пижней горловины литейного отсека, включается гидроцилиндр 22 для

подъема, и форма згпимает исходное положение. Скрепление формы с плитой механизма поворота производится при включении гидроцилиндра 17 привода байонетного уплотнения. Рейка-шток 16 через шестерню 15 и зубчатый сектор 14 поворачивает крышку, при этом крепежные болты 19 герметизированной камеры скользят по njn-ггы р,;еханизма поворота и обеспечивают падежное скреплепие герметизироваппой )(а:;еры с механизмом

поворота. Вторая формгл устанавливается в исходное полохсгие аналогичиым образом. Шиберные затворы 5 открыты. Установка тигля 2 в плавильную секцию производится при помощи гидроцплипдра 24, который зключается после того, как тигель размещен на крышке нижпей горловипы плавпльпого отсека. После герметизации всех отсеков включается вакуумная система. По достижепии в плавильном отсеке иеобходимого разрежения

производится плавка в гарписсажной печи.

Затем электрод занимает верхнее исходное положение, и еразу включаются электродвигатели механизмов поворота форм, в результате чего металлопроводы 11 вводятся в плавильный тигель, а в отсеках создается необходимое компрессионное давление инертного газа. Поскольку в герметизированных камерах с формами поддерживается разрежение, а на зеркало жидкого металла в тигле создается давление инертного газа, по металлопроводу поступает Лчидкии металл и за счет перепада давления происходит заполнение форм. Затем включается механизм поворота форм, и формы с металлопроводами возвращаются в исходное положение. Шиберные затворы 5 разобщают отсеки и позволяют продолжать плавку, в то время как в литейных отсеках давление стравливается до атмосферного. Таким образом, независимо от плавильного отсека включаются приводы байонетного уплотнения крышек нижних горловин литейных отсеков. Фор,ы и металлопроводы вместе с крышками при помощи гидроцилиндров опускаются li зал епяются новыми для повторения цикла операций.

После того, как формы с металлопроводами установлены в исходное положение, производится откачка литейных отсеков при помощи вакуумного пасоса 25. Затем после выравнивания давления во всех отсеках открываются шиберные затворы и заливка повторяется.

Установка позволяет производить заливку форм в нескольких литейных отсеках одновременно или поочередно, а при необходимости - в одном из них.

6

Предмет изобретения

1.Вакуумно-компрессионная литейная установка преимущественно для отливки из тугоплавких металлов и сплавов, включающая герметизированную камеру, разделенную на литейный и плавильный отсеки, снабн енные крыщками горловин и щиберными затворами между отсеками, гарниссажную электропечь

с тиглем, располол енную в плавильном отсеке, литейную форму с металлопроводом, размещенную в литейном отсеке, и вакуумную и компрессорную системы, отличающаяся тем, что, с целью повышения качества отливок, повторного иснользования тигля гарниссажной электропечи без промежуточного охлал дения между циклами и увеличения производительности, литейный отсек снабжен механизмом поворота литейных форм вокруг горизонтальной оси, а крышка горловины литейного отсека, на которой размещена литейная форма, снабжена подъемным механизмом перемещения литейной формы в вертикальном направлении, причем на крышке нлавильного отсека размещен тигель.

2.Установка по п. 1, отличающаяся тем, что, с целью улучшения условий труда и удобства обслуживания, крышка горловины

плавильного отсека, на которой расположен тигель, снабжена механизмом перемещения в вертикальном направлении.

3.Установка по пп. 1 и 2, о т л и ч а ю щ а яс я тем, что литейная форма помещена в герметичный , подсоединенный к вакуумной системе. r--i. i j--r::Lj ±:;.-.--r J...,lt d;rr-: ---L ir:Z., i-- l-:-т СЫ- r 1

/i-A

/5 /ff

Фг/г.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная гарниссажная литейная установка для получения отливок из тугоплавких металлов | 1971 |

|

SU399702A1 |

| Вакуумная плавильно-заливочная установка | 1990 |

|

SU1747238A1 |

| Установка для литья с кристаллизацией под давлением | 1974 |

|

SU486863A1 |

| Устройство для производства тяжелых отливок в высоком вакууме | 1979 |

|

SU1071359A1 |

| Вакуумно-компрессионная плавильнолитейная установка | 1990 |

|

SU1763836A1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЛАВКИ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ И ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ИЗНИХ ИЗДЕЛИЙ | 1968 |

|

SU422528A1 |

| Плавильно-заливочная установка | 1975 |

|

SU593819A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ МЕТОДОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ В СРЕДЕ ИНЕРТНОГО ГАЗА | 2012 |

|

RU2520249C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

| Оснастка для литья в формы из сухих формовочных материалов | 1976 |

|

SU612752A1 |

Авторы

Даты

1974-04-15—Публикация

1972-06-30—Подача