Изобретение относится к области порошковой металлургии,в частности к шихтовьам материалам (смесям порошков) для спекания пористых изделий из хромоникелевой нержавеющей стали.

Известна шихта для спекания пористьах изделий из хромоникелевой нержавеющей стали, содержащая порошки нержавеющей стали и легкоплавкого компонента, например меди, в количестве 1-6 вес.%

К недостаткам такой смеси относится низкая коррозионная стойкость полученного изделия, обусловленная присутствием легкоплавкого компонента, не обладающего антикоррозионными свойствами.

Наиболее близким к изобретению по технической сущности и достигаемому результату является шихта на основе порошка нержавеющей стали для изготовления пористых изделий, причем в качестве шихты используют предварительно полученные легированные порошки заданного состава С21.

К недостаткам данной шихты относится низкая интенсивность процесса спекания, обусловленная наличием пленки окисла на поверхности частиц .хрома.

Целью изобретения является интенсификация процесса спекания пористых изделий из нержавеющих сталей.

Для достижения цели шихта на основе порошка нержавеющей стеши дополнительно содержит порсяики Феррохрома, железа и никеля при следующем соотношении компонентов, вес.%: Феррохром1,3-3,2

10

Железо3,4-7,8

Никель0,8-1,9

Нержавеющая сталь Остальное Ниже приведен вариант использования предлагаемой смеси порошков для

15 спекания пористых изделий из хромоникелевой нержавекядей стали.

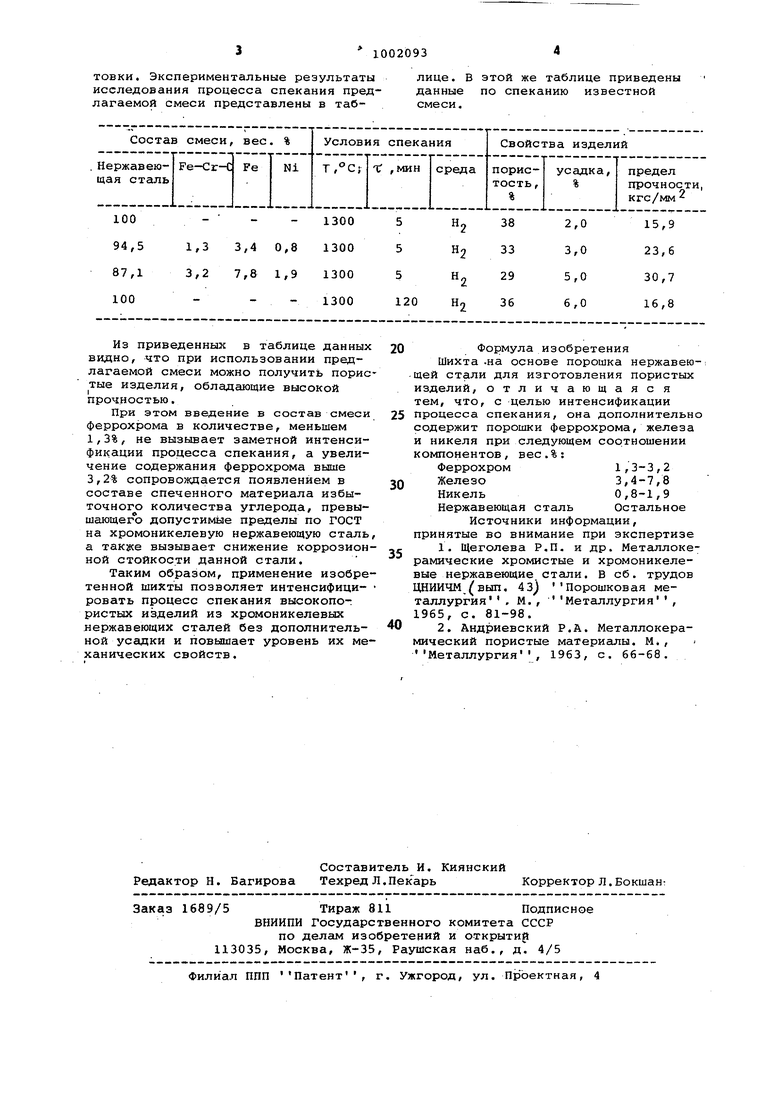

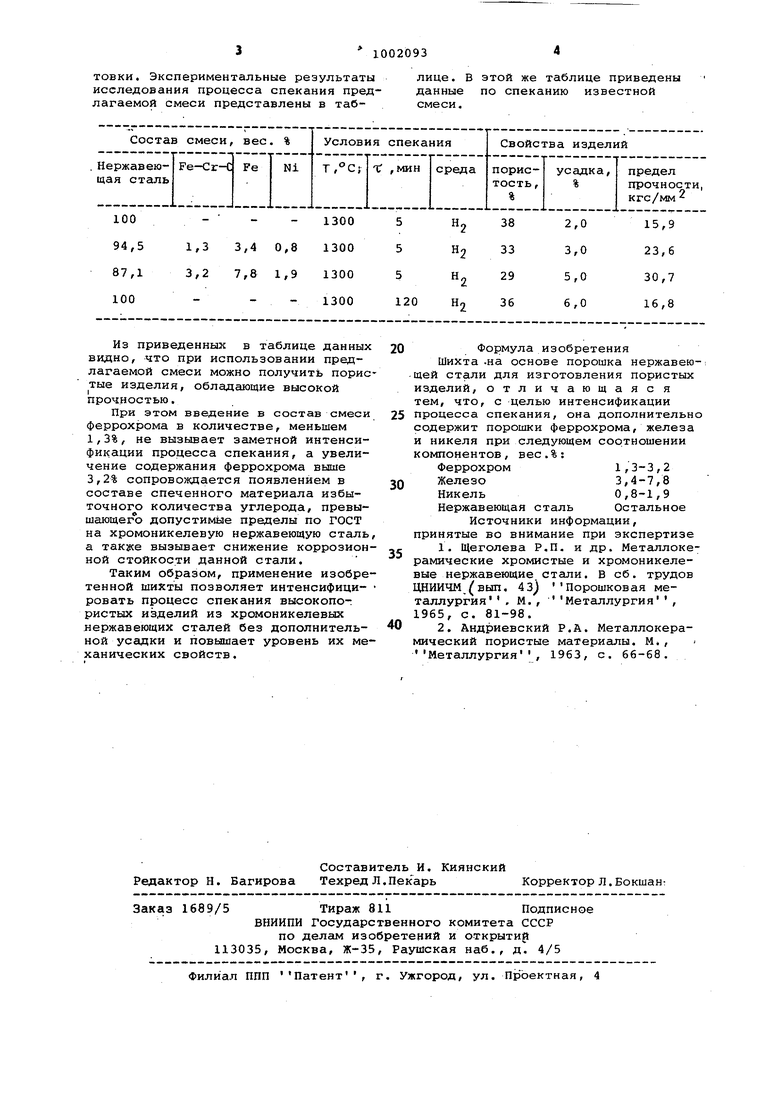

Порошки нержавеющей стали марки Х18Н15, феррохрома марки ФХ650 (содержание углерода равно 6,5-8%), же20леза марки Р10 и никеля марки ПНК-1 смешивали в заданном соотношении и подвергали формованию путем прокатки в валках. Полученные пористые заго- товки подвергали спеканию в водороде 25 при 1150-1300°С. В указанном диапазоне температур происходит образование жидкой фазы, сопровождающееся . интенсификацией процесса спекания (повышением прочности и снижением

30 электросопротивления) пористой заготовки. Экспериментальные результаты исследования процесса спекания предлагаемой смеси представлены в таблице . В этой же таблице приведены данные по спеканию известной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЕННЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2017 |

|

RU2699340C2 |

| ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА | 1997 |

|

RU2210616C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОЙ АЗОТСОДЕРЖАЩЕЙ СТАЛИ | 2010 |

|

RU2425166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ИЗНОСОСТОЙКИХ ИЗДЕЛИЙ | 2009 |

|

RU2405658C1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1999 |

|

RU2170281C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОАЗОТИСТОЙ АУСТЕНИТНОЙ ПОРОШКОВОЙ СТАЛИ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2012 |

|

RU2484170C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2166410C1 |

| Металлокерамический антифрикционный материал | 1969 |

|

SU449970A1 |

| Состав шихты для изготовления, металло-керамических пористых деталей магнитопровода и конструктивных деталей | 1960 |

|

SU138798A1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

Из приведенных в таблице данных видно, что при использовании предлагаемой смеси можно получить пористые изделия, обладающие высокой прочностью.

При этом введение в состав смеси феррохрома в количестве, меньшем 1,3%, не вызывает заметной интенсификации процесса спекания, а увеличение содержания феррохрома выше 3,2% сопровождается появлением в составе спеченного материала избыточного количества углерода, превышающегЪ допустимые пределы по ГОСТ на хромоникелевую нержавеющую сталь а также вызывает снижение коррозионной стойкости данной стали.

Таким образом, применение изобретенной шихты позволяет интенсифидировать процесс спекания высокопот ристых изделий из хромоникелевых нержавеющих сталей без дополнительной усадки и повышает уровень их механических свойств.

0 Формула изобретения

Шихта .на основе порошка нержавею.щей стали для изготовления пористых изделий, отличающаяся тем, что, с целью интенсификации 5 процесса спекания, она дополнительно содержит порошки феррохрома, железа и никеля при следующем сортношении компонентов, вес.%:

Феррохром1,3-3,2

Железо3,4-7,8

Никель0,8-1,9

Нержавеющая сталь Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-03-07—Публикация

1980-08-18—Подача