Данное изобретение относится к спеченным материалам изделий типа втулок и вставок из жаростойкого уплотнительного материала для газовых турбин реактивных двигателей.

Спеченные изделия предназначаются для уплотнений проточной части газовых и паровых турбин и для защиты вращающихся деталей ротора от износа.

Они работают в условиях высоких температур, больших давлений газового потока, при звуковых и сверхзвуковых скоростях обдува с периодическим врезанием пера лопаток или гребня лабиринтов ротора турбины в материал уплотнительного кольца или лабиринтного уплотнения.

В газовых турбинах температура газового потока составляет 400-850°C и более, скорость потока превышает 100-200 м/с, а в сопловых аппаратах первой ступени достигает 500 м/с. Газовый поток имеет окислительный характер (смесь газового состава 74% N2, 14% CO2 2% H2O) [1, 2].

Для обеспечения безаварийной работы турбин в течение заданного срока службы, составляющего иногда тысячи часов, материал изделий радиальных уплотнений должен удовлетворять следующим требованиям [2, 3, 4]:

- обладать стойкостью против окисления и эрозии в среде рабочего потока;

- иметь достаточную механическую прочность для выполнения монтажных работ и сопротивляться эрозии и нагружению при врезании лопаток;

- обладать высокими антифрикционными свойствами.

Таким требованиям отвечают обычно применяемые на практике композиционные уплотнительные материалы на основе никеля и нихрома с добавками графита, окиси цинка, талька, слюды, нитрида бора.

Известны уплотнительные материалы на основе никеля [5, 6], содержащие до 8% нитрида бора, обладающие удовлетворительной жаростойкостью при 700-800°C. Их можно рекомендовать для изготовления узлов уплотнений проточной части средне-температурных газовых транспортных турбин.

Более высокой жаростойкостью при работе в диапазоне температур 950-1000°C обладает материал марки УМБ-4С [7] на основе нихрома с добавкой 8% нитрида бора. Указанный материал является наиболее близким по технической сущности и достигаемому эффекту и принят за прототип.

При этом достигаются следующие физико-механические характеристики изделий: плотность - 5,5…6,0 г/см3; твердость НВ - 30…50 кгс/мм2;

предел прочности при изгибе σви - не менее 5 кгс/мм2.

Несмотря на высокие уровень жаростойкости и ресурсные показатели этого материала недостатками технологии изготовления уплотнительных изделий являются высокая трудоемкость операций и себестоимость производства.

(Двукратное высокотемпературное спекание по рекомендуемому режиму 1230°C с изотермической выдержкой в течение 4-х часов).

При длительном спекании заготовок уплотнительных изделий и температуре выше 1200°C имеет место выход из строя коробов- лодочек из нержавеющей стали и дорогостоящих нагревателей.

Изобретательской задачей явилась разработка экономичного состава и способа изготовления уплотнительных изделий Путем интенсификации процесса спекания порошковых заготовок.

В настоящем изобретении предлагается ввести в основу материала добавку порошка карбонильного никеля марки ПНК-УТ3 в количестве 10…15% от содержания порошка нихрома.

Добавка мелкого карбонильного порошка никеля с величиной частиц 5…7 мкм к порошку нихрома фракции 40…100 мкм способствует увеличению количества межчастичных контактов и интенсификации процесса спекания, снижению температуры изотермической выдержки на 30…50°C. Это существенно улучшает технико-экономические показатели производства уплотнительных изделий (снижение трудоемкости и себестоимости их изготовления).

Технология изготовления уплотнительных изделий из порошковых материалов на основе нихрома заключается в следующем:

1. Приготовление смеси для прессования - 8% порошка нитрида бора гексонального ТУ 26.8-00222226-2003, порошок нихрома ПХВ20Н80 ГОСТ13084 + порошок никеля ПНК-УТЗ ГОСТ 9722 - 92%;

для улучшения прессуемости добавляется пластификатор - стеарат Zn - 1% от общей массы. Смешивание производится в двухвалковом смесителе.

2. Прессование заготовок происходит на пресс-автомате с давлением прессования 500…600 МПа. Плотность прессовок составляет 6,0…6,2 г/см3;

3. Отжиг прессовок происходит при 1180… 1200°C с изотермической выдержкой в течение 4-х часов в проходной печи в среде защитного газа (азот + диссоциированный аммиак); плотность прессовок снижается с ростом геометрических размеров до 5,5…5,8 г/см3;

4. Повторное прессование (допрессовка) спеченных заготовок производится на механическом прессе с тем же давлением. Плотность допрессованных заготовок возрастает до 6,4…6,6 г/см3;

5. Повторное спекание заготовок по режиму.указанному в п. 3.

Для определения наиболее оптимального количества вводимого в смесь порошка никеля были проведены эксперименты по изготовлению опытных изделий из порошковой смеси с содержанием никеля от 5 до 30% мас от количества нихрома.

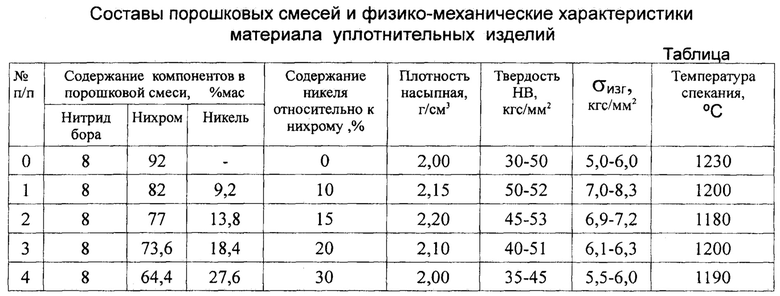

Полученные результаты представлены в таблице.

Из приведенных данных в таблице видно, что максимальный уровень физико-механических характеристик (твердость НВ=45-53 кгс/мм2, предел прочности σизг=6,9-8,3 кгс/мм2) получен при добавке к порошку нихрома 10-15% карбонильного никеля и спекании при 1180-1200°C.

Добавленная фракция порошка никеля (5-7 мкм) располагается при смешивании и прессовании в пространстве между крупными частицами (40-100 мкм) порошка нихрома, увеличивая тем самым насыпную плотность (2,15-2,20 г/см3), площадь межчастичных контактов и интенсифицирует процесс спекания (температура спекания на 30…50°C ниже, чем в известном аналоге-прототипе [7].

Снижение температуры спекания на 30…50°C существенно уменьшает трудоемкость и себестоимость изготовления уплотнительных изделий при экономии материалов из нержавеющей стали и молибденовых нагревателей.

Список использованной литературы

1. Костецкий Б.И, Белицкий И.Е, Натансон М.Е. Определение углерода и кремния в металлокерамических уплотнительных материалах на никелевой основе методом спектрального анализа. - Порошковая металлургия, 1964, №2, с. 40-45.

2. Федорченко И.М, Казанцева Н.А, Дубров Г.Л. Металлокерамический материал для радиального уплотнения высокотемпературных турбин. - Порошковая металлургия, 1969, №3, с. 90-95.

3. Семенов Ю.Н, дубров Г.Л, Казанцева Н.А. Металлокерамический уплотнительный материал на основе монель - металла. - В кн.: Порошковая металлургия. Минск. Высшая школа, 1966, с. 274-280.

4. Федорченко. И.М, Денисенко Э.Т, Мирошников В.Н. Исследование окалиностойкости некоторых материалов на основе никеля. Сообщ. 1 - Порошковая металлургия, 1965, №3, с. 35-41.

5. Белицкий М.Е. Исследование металлокерамических материалов композиций никель-нитрид бора. - Порошковая металлургия, 1966, №11, с. 29-34.

6. Костечко Р.Ф, Головкин Ю.И, Смирнов В.А. и др. А.С. 569636 (СССР). Уплотнительные материалы на основе никеля. - Опубл. в Б.И., 1977, №31.

7. Белицкий М.Е, Скопенко И.Ф. Исследование влияния предварительного окисления на прирабатываемость металлокерамических уплотнительных материалов. - Порошковая металлургия, 1968, №10, с. 33-42.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки металлов с металлокерамикой | 2020 |

|

RU2758655C2 |

| Способ формования и активации спекания порошковых конструкционных материалов | 2024 |

|

RU2834544C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ ПРЕСС-ЗАГОТОВОК С ДИСПЕРГИРОВАННЫМИ ЗЁРНАМИ В ПОРОШКОВОЙ МЕТАЛЛУРГИИ МЕТАЛЛОКЕРАМИЧЕСКИХ, МИНЕРАЛОКЕРАМИЧЕСКИХ И ТУГОПЛАВКИХ СПЛАВОВ | 2020 |

|

RU2746657C1 |

| ПРЕДВАРИТЕЛЬНО СПЕЧЕННАЯ ЗАГОТОВКА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ, ИСПОЛЬЗУЕМАЯ, В ЧАСТНОСТИ, В КАЧЕСТВЕ АБРАЗИВНОГО ПОКРЫТИЯ ДЛЯ ЛОПАТОК ГАЗОВОЙ ТУРБИНЫ | 2022 |

|

RU2825685C1 |

| Шихта для получения спеченных изделий на основе железа | 1982 |

|

SU1079694A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСТИРАЕМОГО МАТЕРИАЛА | 1993 |

|

RU2039631C1 |

| Способ изготовления спеченных изделий | 1979 |

|

SU1037832A3 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ МАТЕРИАЛОВ | 2010 |

|

RU2432228C1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕМЕНТ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2483838C2 |

Изобретение относится к спеченному уплотнительному материалу для газотурбинных двигателей. Материал содержит порошок нитрида бора, порошок нихрома и порошок карбонильного никеля, при этом содержание порошка карбонильного никеля составляет 10-15 мас.% от содержания порошка нихрома. Обеспечивается интенсификация процесса спекания за счет введения в состав порошка карбонильного никеля. 1 табл.

Спеченный уплотнительный материал для газотурбинных двигателей, содержащий порошок нитрида бора, отличающийся тем, что он содержит порошок нихрома и порошок карбонильного никеля в следующем соотношении компонентов, мас. %:

при этом содержание порошка карбонильного никеля составляет 10-15 мас. % от содержания порошка нихрома.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСТИРАЕМОГО МАТЕРИАЛА | 1993 |

|

RU2039631C1 |

| Уплотнительный материал на основе никеля | 1976 |

|

SU569636A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ | 0 |

|

SU263887A1 |

| Комбинированная гребнекардочесальная машина | 1939 |

|

SU67746A1 |

| US 5080934 A1, 14.01.1992. | |||

Авторы

Даты

2019-09-04—Публикация

2017-12-18—Подача