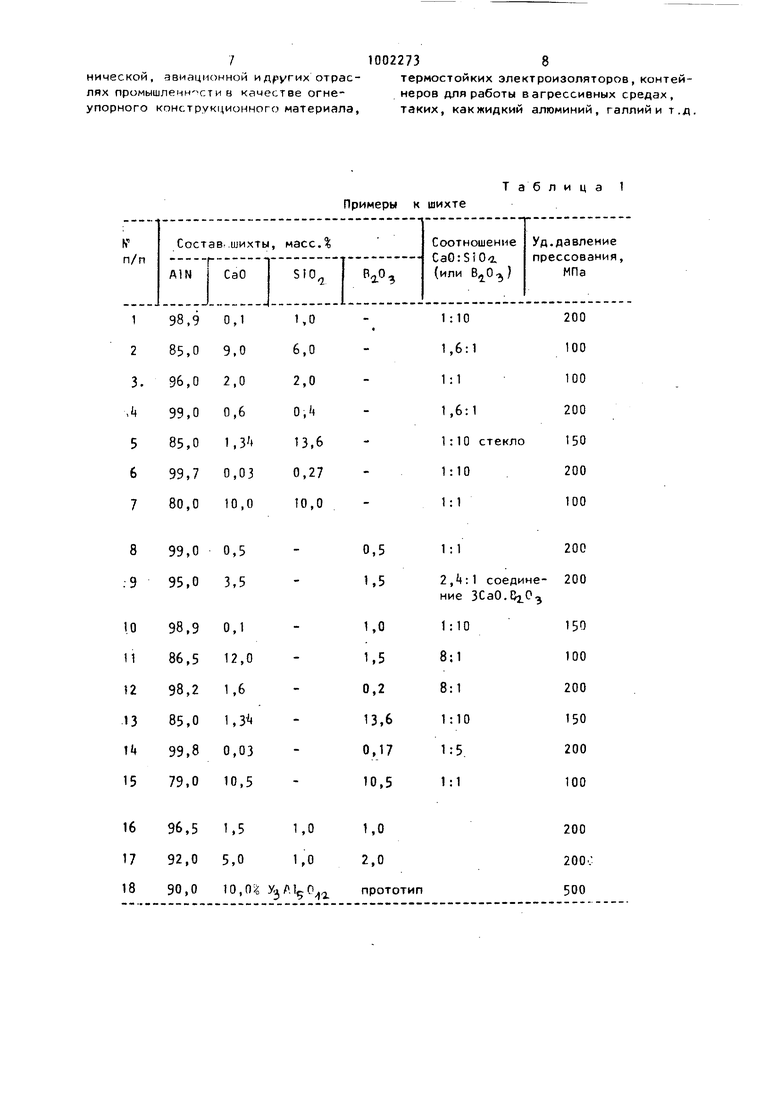

ШИХТА ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИП ИЗ НИТРИДА Изобретение относится к составу шихты для получения изделий из нитрида алюминия, которые могут быть ис пользованы в качестве огнеупорного, электроизоляционного, химически стой кого в агрессивных средах материала. Известен ряд составов на основе нитрида алюминия, содержащих значительное количество добавок до 50 мае. - в том числе и металлов tl} 2, 3j . Эти составы относятся к комп зиционным материалам, повышающим .про ность керамики. Однако такое значительное количество добавок в матери.зле снижает его огнеупорность, стойкость в агрессивных средах, ухудшает его электроизоляционные свойства, увеличивает деформацию под нагрузкой при высоких температурах. Известна шихта на основе нитрида алюминия, содержащая 5,0-10,0 мас. добавок оксида 1ттрия и оксида кремния С Изделия обжигают при 1700 и 1800®С с выдержкой 1 ч в среде АЛЮМИНИЯ азота. Эта шихта используется для пог лучения композиционного материала в системе Л IN- SiO, с целью создания волокнистой структуры. Однако данный состав шихты не позволяет полумать высокоплотные изделия из нитрида алюминия несмотря на относительно высокие температуры обжига и удельные давления прессования. Минимальную пористость 4,5 имеют изделия с добавкой 5,0 мас.% и 5,0 мас.% SiO. Давление прессования - 500 НПа температура обжига - ISOO С. Известна шихта для получения высокоплотных изделий из нитрида алюминия, состоящая из 90 ,00-99 ,85 мас-. порошка A1N и 10,00-0,15 мае.; оксидов иттрия или лантана, или иттрийалюминиевого граната 53- Такой состав позволяет получить Бысокоплотную керамику с меньшим количеством добавок и при меньших удельных давлениях прессования (.J 50-200 МПа) , но при значительных температурах обжига (T750-1850C) .При более низких температурах открытая пористость образцов достигает 10-251. Недостатком такого состава являются относительно высокие температуры обжига для получения плотных изделий что приводит к загрязнению керамики материалом деталей печей (углеродом, тугоплавкими металлами и т.д.) , а также к диссоциации А IN на составляю- щие элементы. Кроме того, используемые добавки являются тугоплавкими сое (динениями с температурой плавления: , Y., . - о лу 1950/Т, а спекание нитрида алюминия обусловлено жидкой фазой, образующейся при взаимодействии тугоплавких добавок с примесями ,,, , AION Fe, присутствующими в нитриде алюминия. Следовательно, при использовании такого состава нельзя получить высокоплотные изделия при температурах обжига 1750-1900с, используя порошки повышенной чистоты с содержанием A1N более 99,0 масс. (содержание , AlON, менее О ,5 Такие порошки получают низкотемпературными методами синтеза из солей и оксидов, плазмохимическим методом синтеза, газофазным осаждением и т.д. Эти порошки имеют высокую дисперсность (Syii - 5-30 ) и поэтому не требуют последующего измельчения при изготовлении изделий, которое сопровождается намолом мелющих тел (железом, оксидом алюминия, карбидом вольфрама , а также гидролизом А1 с образованием А(ОН)«,, из которого при обжиге изделий образуются примеси ALOi A10N, . Наиболее близка предлагаемой шихта на основе порошка нитрида алюминия и добавки иттрий - агюминиевого граната , позволяющая получить плотную керамику.при более низкой температуре обжига. Эта шихта содержит 0,1-10,0 масс.% УзА150 ;2. Из такой шихты с относительной плотностью 92,5 изделия получают при температуре обжига 1700-1800 С. Прессуют изделия при удельном даёлёнии 500 Mnats Недостатки последнего состава высокая температура обжига изделий, что осложняет технологи) получения изделий, а также необходимость использовать высокие давления прессования (500 МПа) для получения плотных изделий. Такие высокие давления прессования затрудняют получение ка173 чественных прессовок без расслоений и перепрессовок из порошков нитрида алюминия, отличающихся высокой дисперсностью, а следовательно, привор,ят к большому проценту брака при производстве изделий. Такие высокие давления прессования также ограничивают получение крупногабаритных изделий из нитрида алюминия, так как весьма слож о изготавливать пресс-формы, выдерживающие подобные давления, а также требуются прессы более сложной конструкции. Кроме того, эта шихта ыедостаточно эффективна, так, как получанный материал имеет пористость 7,5 что снижает его прочность, .увеличивает газопроницаемость, снижает его химическую стойкость в агрессивных средах, а следовательно, ограничивает его область применения в технике. .Целью изобретения является снижение температуры обжига изделий, удельного давления прессования при одновременном уменьшении пористости изделий. Поставленная цель достигается тем что шихта, включающая A1N и добавку содержит в качестве добавки СаО и SiO и/или СаО и при следующем соотношении компонентов, масс.%: СаО0,1-9,0 ,4-13,6 AIMОстальное причем отношение по массе CaO:Sif , сЬставляет от 1:10 до 1,6;1 0,1-12,0 или СаО 0,2-13,6 В2.С Остальное A1N при отношении по массе СаО:Р-0 от 1:10 до 8:1. Указанные добавки оксида кальцин и оксида кремния или оксида кальция и оксида бора могут быть взяты вместе или порознь, так как они дают аналогичный результат. Сущность изобретения заключается в следующем. При обжиге (температура обжига 1500-1900 0 указанные добавки образуют жидкую фазу, по-видимону, растворяющую нитрид алюминия, что активирует процесс спекания нитрида алюминия, вероятно, протекающего по механизму жидкофазного спекания с частичным растворением твердой фазы. Эт9 приводит к снижению температуры обжига;, снижению пористости материала и снижению необходимого для получения плотных изделий удельного давления прессования. Данный состав позволяет получать изделия из нитрида алюминия с плотностью, близкой к теоретической, из порошков повышенной чистоты с содержанием A1N более 99,0 масс.% в связи с тем что для образования жидкой фазы из предлагаемого состава шихты не требуется взаимодействия с примесями ,, А ION, А12.0С. Жидкая фаза образуется благодаря плавлению или образуюшихся при обжиге или введенных легкоплавких стекол, боратов или силикатов кальция. Жидкая фаза об эазуется в интервале температур 11001500 С. Нижний предел соотношения компонентов шихты (,1,0 масс.) обусловлен невысокой эффективностью малого коли чества добавки, верхний (15,0 мас.| дефс5рмацией образцов при обжиге и пр пеканйем к засыпке или контейнеру. У керамики, содержащей добавку в количестве, большем 15,0 мас.% снижается огнеупорность, увеличивается деформация под нагрузкой, ухудшается хими ческая стойкость. Предепн соотношения по массе -СаС I от 1:10 до 1 ,6:1 или СаО: Q., от 1:10 до 8:1 - связаны с рГщим количеством добавки и вероятно влияют на растворимость нитрида алюминия в жидкой фазе, а следовательно, на про цесс жидкофазного спекания нитрида алюминия. Нижние пределы соотношения по массе оксида кальция к оксиду кремния CaO:S102, (1:10) или оксида кальция к оксиду бора СаО:ВАО-а, (1:10) относятся к максимальному количеству добавки, верхние - СаО : :,0 (1,6:1) или СаО : Р.О 8:1 к минимальному количеству добавки. Добавку МОЖНОвводить в виде порошков оксидов, различных кремнийили бороорганических соединений и веществ, содержащих указанные оксиды: синтезированного стекла или крис таллических соединений (боратов каль ция, силикатов кальция). Из предлагаемого состава шихты изделия могут быть изготовлены любым известным способом: не только полусухим прессованием, но и шликерным литьем из суспензий в органических растворителях, горячим литьем, протяжкой, горячим прессованием и т Указанные составы готовят смешанием компонентов. Пример исполнения. Промышленный орошок нитрида алюминия с содержаием A1N более 99,0 масс.% смешивают с добавкой состава, указанного в табице. Из шихты формуют заготовки, которые обжигают в высокотемпературной печи в бескислородной атмосфере в интервале температур 1500-1900 С. В табл.1 приведены примеры опытных составов и достигаемые результаты по свойствам изделий, изготсзленных из предлагаемой шихты. Предлагаемый состав шихты более эффективен, чем известный, так как позволяет получать плотные изделия при 1500-1650 С,что значительно снижает энергозатраты на изготовление изделий, уменьшает загрязнение керамики материалом деталей печей, а также диссоциацию нитрида алюминия на составляющие элементы. Данный состав шихты дает возможность использовать для обжига изделий высокопроизводит тельные, менее энергоемкие промышленные печи с- корундовой футеровкой, работающие при температуре до . Изделия из предлагаемой ших1в1 могут быть сформованы при давлениях 100-150 МПа. Эти давления ниже, чем давления формовки изделий из шихты известного состава, что позволяет получать изделия без перепрессовок и расслоений из гонкодисперсных порошков нитрида алюминия. Такой состав позволяет получать крупногабаритные изделия из AIN, не используя ори этом сложных пресс-форм и прессового оборудования. Предлагаемый состав шихты позво ляет получать изделия с относительной плотностью 95,0-99, при общей пористости 1,0-5, во всем интерва ле температур обжига 1500-1900 С (открытая пористость 0,0-0,). Предлагаемые добавки более дешевы и более распространены в природе, в то время как соединения иттрия и лантана мало распространены в земной коре. Оксиды иттрия и лантана дефицитны и дороги,, а иттрий - алюминиевый грант, кроме того, сложен в изготовлении. Экономический эффект , от замены добавки У предлагаемые на 10 т продукции составит около 25000 рублей. Свойства полученного материала приведены в табл.2. Полученный материал может быть использован в электронной, радиотех710022738

нической, авиационной и других отрас-термостойких электроизоляторов, контейлях промышлеин стив качестве огне-неров для работы вагрессивных средах,

упорного конструкционного материала,таких, какжидкий алюминий, галлийит.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ ИЗ ТИТАНАТА АЛЮМИНИЯ TONALOX - TCS | 1993 |

|

RU2054400C1 |

| Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации | 2017 |

|

RU2675391C1 |

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 1992 |

|

RU2029752C1 |

| Способ изготовления керамики на основе композита нитрид кремния - нитрид титана | 2018 |

|

RU2697987C1 |

| Способ изготовления керамических изделий | 1980 |

|

SU975688A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ АЛЮМОМАГНЕЗИАЛЬНОЙ ШПИНЕЛИ | 2011 |

|

RU2486160C1 |

| ШИХТА ДЛЯ ВЫСОКОТЕПЛОПРОВОДНЫХ ИЗДЕЛИЙ ИЗ НИТРИДА АЛЮМИНИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2032642C1 |

Примеры к шихте

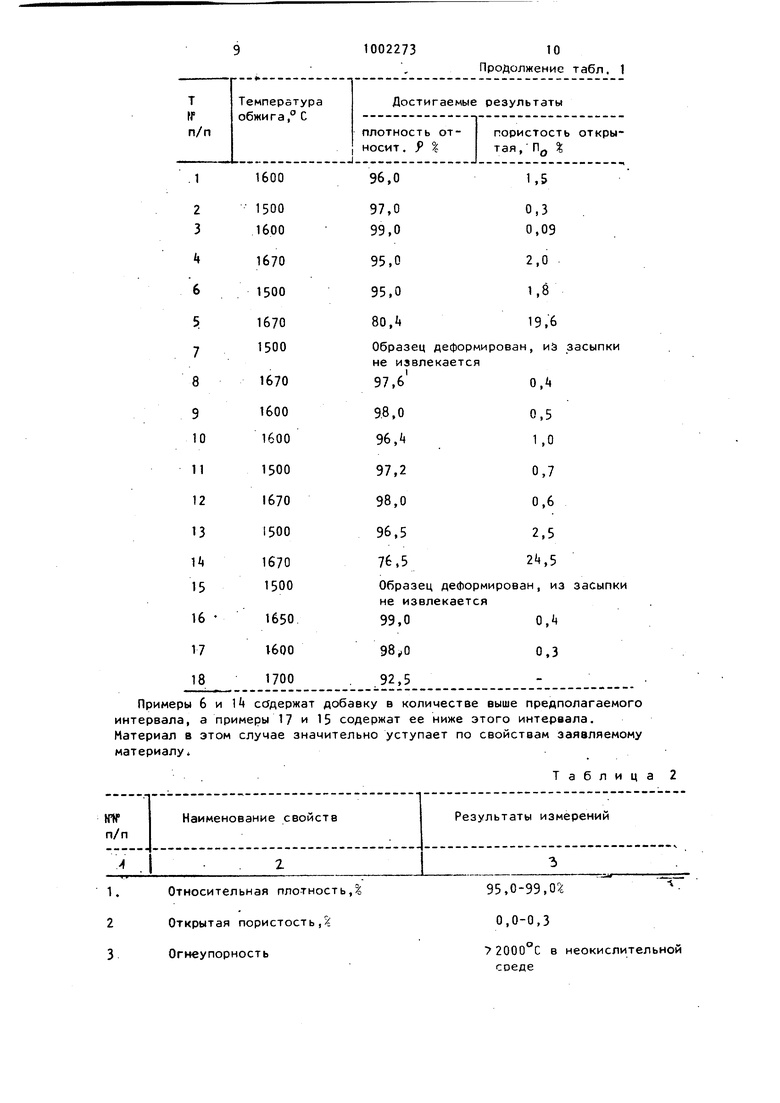

Таблица 1 Примеры интервала, Материал в материалуi

3 Огнеупорность

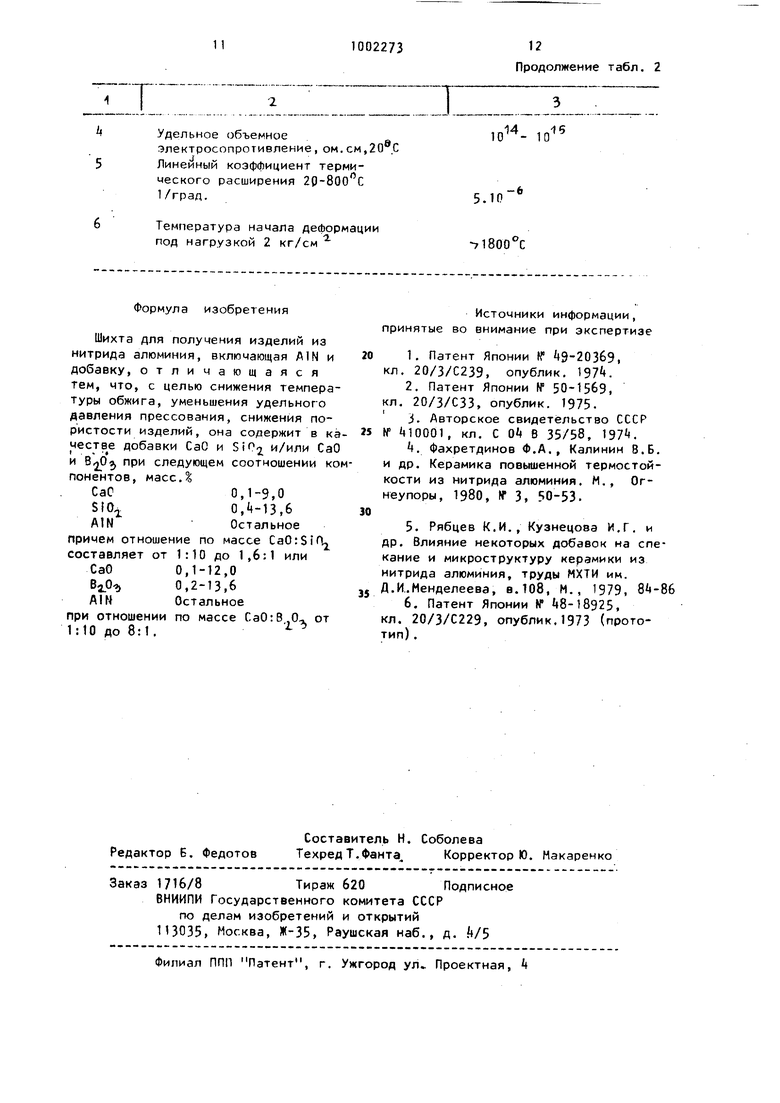

72000 С в неокислительной соеде 6 и 1 содержат добавку в количестве выше предполагаемого а примеры 17 и 15 содержат ее ниже этого интервала. этом случае значительно уступает по свойствам заявляемому .Таблица2

Т

Удельное объемное

электросопротивление, ом. см,20 С

Линейный коэффициент термического расширения Zp-eOO C

1/град.

Температура начала деформации под нагрузкой 2 кг/см

Формула изобретения

Шихта для получения изделий из нитрида алюминия, включающая A1N и добавку, отличающаяся Тем, что, с целью снижения температуры обжига, уменьшения удельного давления прессования, снижения пористости изделий, она содержит в качестве добавки СаС и Si02 и/или СаО и ВлО при следующем соотношении копонентов, масс.1

СаС0,1-9,0

0,4-13,6

StO,j, AIN Остальное причем отношение по массе CaOrSiru составляет от 1:10 до 1,6:1 или

СаО 0,1-12,0

Bi.0-9, 0,2-13,6

AIM Остальное

при отношении по массе СаО: ВО-.

от 1:10 до 8:1,

ZL1„

3

10

-15

Источники информации, принятые во внимание при экспертизе

l. Фахретдинов Ф.А., Калинин В. Б. и др. Керамика повышенной термостойкости из нитрида алюминия. М., Огнеупоры, 1980, N- 3, 50-53.

Д.И..Менделеева, в. 108, М., 1979,

кл. 20/3/С229, опублик.1973 (прототип) .

Авторы

Даты

1983-03-07—Публикация

1981-11-17—Подача