Изобретение относится к получению методом высокотемпературного спекания при нормальном давлении плотных с теплопроводностью не менее 150 Вт/мК подложек из нитрида алюминия с низким тангенсом угла диэлектрических потерь при сверхвысоких частотах, которые могут быть использованы взамен керамики из BeO, производство которой очень токсично.

Высокие значения тангенса угла диэлектрических потерь при СВЧ керамики на основе AlN, в 5-7 раз превышающих значения керамики на основе BeO, не позволяют осуществить полноценную замену этого высокотоксичного материала (1).

Известен способ улучшения изоляционных свойств керамики AlN отжигом керамических изделий при температуре до 1500оС в среде инертного газа (2). Следствием отжига является повышение электросопротивления на 2 порядка. Однако отжиг при температурах до 1500оС не оказывает эффективного действия на значения тангенса угла диэлектрических потерь при СВЧ, который остается на уровне (45-65) ˙ 10-4.

Известен способ снижения тангенса угла диэлектрических потерь керамики AlN при СВЧ вследствие высокотемпературного отжига изделий в среде азота при температурах 1700-1800оС в течение 2-10 ч (3).. При этом удается снизить tg δ в 1,5-2 раза. Значение тангенса угла диэлектрических потерь составляет 20 ˙ 10-4, однако это по-прежнему превосходит значения tg δ материалов из BeO и ограничивает область применения нитрида алюминия.

Техническим решением, наиболее близким к данному, является способ получения высокоплотной высокотеплопроводной керамики на основе нитрида алюминия, включающий введение добавки из группы: оксид алюминия, оксид щелочноземельного элемента, формование и термообработку в смеси азота и водорода.

Однако данный способ также не позволяет получить керамику с низкими значениями тангенса угла диэлектрических потерь.

Задачей данного изобретения является получение подложек AlN с тангенсом угла диэлектрических потерь при СВЧ, соответствующим уровню значений tg δ керамики на основе BeO.

Поставленная цель достигается предлагаемым способом получения подложек из AlN, включающим введение добавки оксида ЩЗ или РЭЗ, формование полусухим прессованием заготовок, обжиг в токе азота при 1850-1900оС с выдержкой 2-4 ч и отжиг спеченных образцов в токе смеси газов азота с водородом, взятых в соотношении: азот 85-95, водород 5-15 об.%, при температуре 1820-1880оС.

Сущность изобретения заключается в следующем.

При получении заготовок из нитрида алюминия шихта загрязняется примесями металлов, которые попадают в нее при помоле порошка AlN. Металлические включения, особенно такие как железо, магний и т.п. могут внедряться в кристаллическую решетку AlN с образованием твердых растворов. Согласно теории диэлектрических потерь любые дефекты кристаллической решетки могут приводить к росту тангенса угла диэлектрических потерь в диапазоне СВЧ.

При проведении отжига керамика AlN в токе смеси газов азота с водородом данными рентгеноспектрального анализа замечено снижение содержания микропримесей железа, магния, хрома, никеля, что вероятно и позволяет добиться снижения tg δ.

Использование водорода допустимо лишь на стадии отжига образцов, так как его добавление при обжиге заготовок приводит к частичному восстановлению оксида добавки и снижению плотности подложек.

Нижний предел содержания водорода в смеси газов 5% обусловлен тем, что более низкое содержание его малоэффективно. Верхний предел 15% обусловлен требованиями безопасной эксплуатации печи.

Интервал температур отжига составляет 1820-1880оС, при более низкой температуре процесс малоэффективен, при более высокой появляется вероятность взаимодействия нитрида алюминия с парами углерода от оснастки печи.

П р и м е р.

Высокочистый порошок AlN, синтезированный карботермическим методом, с содержанием азота не менее 33,5% , кислорода не более 0,5% измельчают в присутствии добавки 2 мас.% оксида иттрия. Вводят связку, в качестве которой используют раствор синтетического каучука в бензине, гранулируют, прессуют при удельном давлении 200 МПа и обжигают в туннельной печи СТн 1,25 при 1900оС в токе азота в течение 4 ч. Полученные подложки отжигают в токе смеси газов азота с водородом при содержании водорода в смеси 15 об.% при 1850оС в течение 10 ч с последующим медленным охлаждением не более 400оС ч. Отжиг заготовок и отжиг керамики проводят в засыпке из порошка AlN. Тангенс угла потерь шлифовальных подложек при частоте электромагнитного поля 9 ГГц составил 0,0003. Измерения проводили в НИИФТРИ Госстандарта СССР.

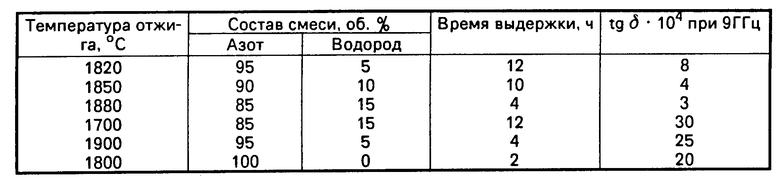

Примеры сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫСОКОТЕПЛОПРОВОДНЫХ ИЗДЕЛИЙ ИЗ НИТРИДА АЛЮМИНИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2032642C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2010 |

|

RU2433108C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2039723C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ДЕТАЛЕЙ | 2013 |

|

RU2560456C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 1995 |

|

RU2083531C1 |

| Шихта для получения высокотеплопроводной керамики | 1988 |

|

SU1606501A1 |

| Способ очистки микроволновых диэлектрических подложек, изготовленных из высокочастотных керамических материалов на основе титаната бария, нитрида алюминия или оксида алюминия | 2023 |

|

RU2809508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 1998 |

|

RU2144010C1 |

| Способ обжига плоских керамических деталей | 2016 |

|

RU2638194C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2046775C1 |

Изобретение относится к получению методом высокотемпературного спекания плотных с теплопроводностью не менее 150 Вт/мК подложек из нитрида алюминия с тангенсом угла диэлектрических потерь при СВЧ соответствующим уровню диэлектрических потерь керамики на основе ВеО. Способ включает введение добавок ЩЗ или РЗЭ, формование, обжиг заготовок при 1850 - 1900°С в токе азота и отжиг спеченных изделий при 1820 - 1880°С в токе смеси газов азота с водородом, взятых в соотношении азот 85 - 95 об.%, водород 5 - 15 об.%. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ, включающий введение добавок оксидов редкоземельных или щелочноземельных элементов, формование и термообработку в смеси азота и водорода, отличающийся тем, что термообработку ведут в две стадии: на первой стадии - в атмосфере азота, а на второй - в токе смеси состава, об.%:

Азот - 85 - 95

Водород - 5 - 15

при 1820 - 1880oС.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 4810679, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1995-02-27—Публикация

1992-05-20—Подача