Изобретение относится к способу получения керамических композитов - композит из нитрида кремния (Si3N4), упрочненный нитридом титана (TiN), обладающий совокупностью физико-механических свойств, таких как высокая прочность и твердость, низкий коэффициент термического расширения и износостойкость. Данный вид керамики предназначен для работы в кислых и агрессивных средах, в условиях высоких температур и длительного механического воздействия. Изобретение относится к способу получения нитрид кремниевой керамики, армированной тугоплавким наполнителем нитридом титана.

Способ изготовления композита на основе нитрида кремния, армированного нитридом титана, включает в себя смешение компонентов - тонкодисперсного порошка нитрида кремния, содержащий в качестве спекающей добавки алюминат кальция с эвтектической точкой плавления 1600°С и металлический титан. В процессе обжига металлический титан проходит стадию азотирования и образует частицы нитрида титана, которые являются армирующим агентом. Техническая привлекательность применения металлического титана обусловлена тем, что в процессе спекания металлический титан проходит стадию пластической деформации, за счет этого частицы Ti способствуют увеличению подвижности частиц Si3N4 и уплотнению нитрида кремния. Далее идет процесс азотирования с образованием армирующей добавки нитрида титана. Добавка TiN сочетает в себе ряд важных эксплуатационных характеристик, таких как высокая температура плавления, прекрасная химическая стойкость, высокая прочность, высокий модуль упругости и высокая электрическая проводимость. Введение нитрида титана армирует структуру материала, повышая показатели микротвердости и прочности при изгибе, а так же позволяет керамическому композиту проводить электрический ток.

Изобретение относится к технологии получения керамических материалов, а именно к области получения изделий на основе нитридкремниевой керамики (Si3N4), армированной нитридом титана (TiN).

Нитрид кремния является перспективным материалом, обладающим совокупностью свойств, позволяющих широко использовать его в качестве электроизоляционных и радиотехнических изделий, магнитопроницаемой керамики, броневой керамики, режущего инструмента, а также, подшипников скольжения и качения. Композиты системы Si3N4-TiN представляют интерес для применения в качестве тонких нанокристаллических пленок (твердость сопоставима с твердостью алмаза), материалов для режущего инструмента, электропроводного материала, способного к электроимпульсной обработке (http://www.findpatent.ru/patent/238/2382690.html).

За последнее десятилетие в России проведены исследования по разработке композиционных материалов на основе нитрида кремния и нитрида титана, в которых вышеперечисленные соединения, могут являться как матрицей, так и армирующим наполнителем в виде нано частиц или дискретных волокон, усов.

Известен способ получения керамики, состоящей из Si3N4 и нитрида титана (TiN). Способ заключается в смешивании и прессовании порошков нитридов кремния и нитрида титана с оксидами алюминия и иттрия. Спекание образцов проводят при температурах 1200-1800°C и давлении 2,5 ГПа в течение 30 секунд в контейнерах из литографского камня (В.Б. Шапило и др. Особенности спекания при высоком давлении керамики из нитрида кремния. Неорганические материалы, 1997, т. 33, No 10, с. 1269-1272).

Известен способ получения композита системы Si3N4-TiN (В.С. Урбанович, Р.А. Андриевский, С.С. Турбинский, К.И. Янушкевич. Структура и свойства нанокомпозитов на основе нитридов кремния и титана, спеченных при высоких давлениях. Тезисы докладов второй Всероссийской конференции по наноматериалам «НАНО 2007», 13-16 марта 2007, Новосибирск, стр. 249). Исходную шихту, состоящую из порошков аморфного нитрида кремния с размером частиц до 13 нм и нанокристаллического нитрида титана с размером частиц 80 нм, смешивают и подвергают уплотнению при давлении до 4 ГПа при температурах до 1800°C.

Известен способ получения композитов, описанный в патенте RU №2382690 опубликованный 27.02.2010 B22F 009/02, B22F 009/16, B22F 001/00, «Способ получения композиционного керамического порошка на основе нитрида кремния и нитрида титана». Готовят экзотермическую смесь смешением ферросилиция, содержащего 65-95 мас. % Si, ильменита, содержащего 60-65 мас. % диоксида титана, и предварительно азотированного ферросилиция, при соотношение компонентов в смеси: ферросилиция - 40-55 мас. %, ильменита - 20-40 мас. % и азотированного ферросилиция - 25-40 мас. %. После экзотермического синтеза осуществляют доазотирование смеси в течение 30-40 минут с последующим измельчением.

Известен способ получения нанокомпозитов TiN-Si3N4 (Ostap В. Zgalat-Lozinskyy et. al. RCS of TiN-Si3N4 nanocomposites. In book: Science of sintering: current problems and new trends, 2003, Beograd, Serbian, p. 138-143). Композит состава 95 мас. % TiN + 5 мас. % Si3N4 и 50 мас. % TiN + 50 мас. % Si3N4 получают смешением порошков нитридов кремния и титана с добавками оксида иттрия и оксида алюминия, далее проводят спекание композиций в атмосфере водорода или азота при температурах 1500-1700°C.

Недостатками вышеперечисленных способов получения композита системы Si3N4-TiN являются использование дорогостоящих чистых порошков или предварительно синтезированных исходных компонентов шихты, использование активирующих добавок, невозможность контролировать интенсивную рекристаллизацию при процессе спекания, недопустимость получения функциональной детали с нанодисперсной микроструктурой и длительность процесса подготовки шихты (смешение исходных компонентов в шаровой мельнице в течение 10 часов).

Наиболее близким является способ получения композита, описанный в патенте RU №2544942 опубликованный 20.03.2013 С04В 035/596, С04В 035/628, B82Y 030/00, «Способ получения нанокомпозита из керамического порошка», где описывается способ получения композиционного материала на основе нитрида кремния и нитрида титана, полученного из жидкофазного алкоголята титана. Способ получения нанокомпозита включает смешивание керамических частиц Si3N4 в этаноле с последующим добавлением в полученную суспензию жидкофазного алкоголята титана и предварительный нагрев суспензии до получения порошкообразной массы. Далее органическая часть выпаривается при 60°C в течение 24 часов и при 120°C в течение 2 часов, на второй стадии при 300-600°C происходит образование анатаза и полное удаление органической составляющей, далее азотирование в среде аммиака при 800-1200°C до образования нитрида титана.

Недостатком известного способа является его много стадийность, длительность процесса подготовки порошка и неэкологичность процесса, так как в процессе приготовления порошка происходит удаление большой доли органической составляющей.

Задачей заявляемого изобретения является получение композиционной керамики в один технологический процесс совмещающий спекание и азотирование.

Техническим результатом, на достижение которого направлено заявленное изобретение, является обеспечение возможности получения керамического композита Si3N4-TiN с однородной микроструктурой в одну стадию путем азотирования металлического титана, непосредственно во время горячего прессования, при этом материал становится токопроводящим, сохраняет механическую прочность на уровне чистого нитрида кремния и повышается микротвердость композита.

Поставленный технический результат достигается смешением порошка нитрида кремния со спекающей добавкой и металлическим титаном в среде изопропанола в планетарной мельнице, сушкой полученной смеси при 120°C, добавлением 3 мас. % водного 10% раствора поливинилпирролидона, формованием заготовок с удельным давлением 100 МПа при комнатной температуре и спекание в среде высокочистого азота в печи горячего прессования при температуре 1650°C в течение 60 минут при максимальном удельном давлении 30 МПа.

Отличие от прототипа состоит в том, что на стадии смешивания компонентов используется металлический титан, полученный методом плазмохимического синтеза. Спекание производится методом горячего прессования. Применение металлического титана способствует увеличению подвижности зерен нитрида кремния в процессе спекания и снижению значения пористости изделия.

Изделия из предложенного керамического материала получают следующим образом:

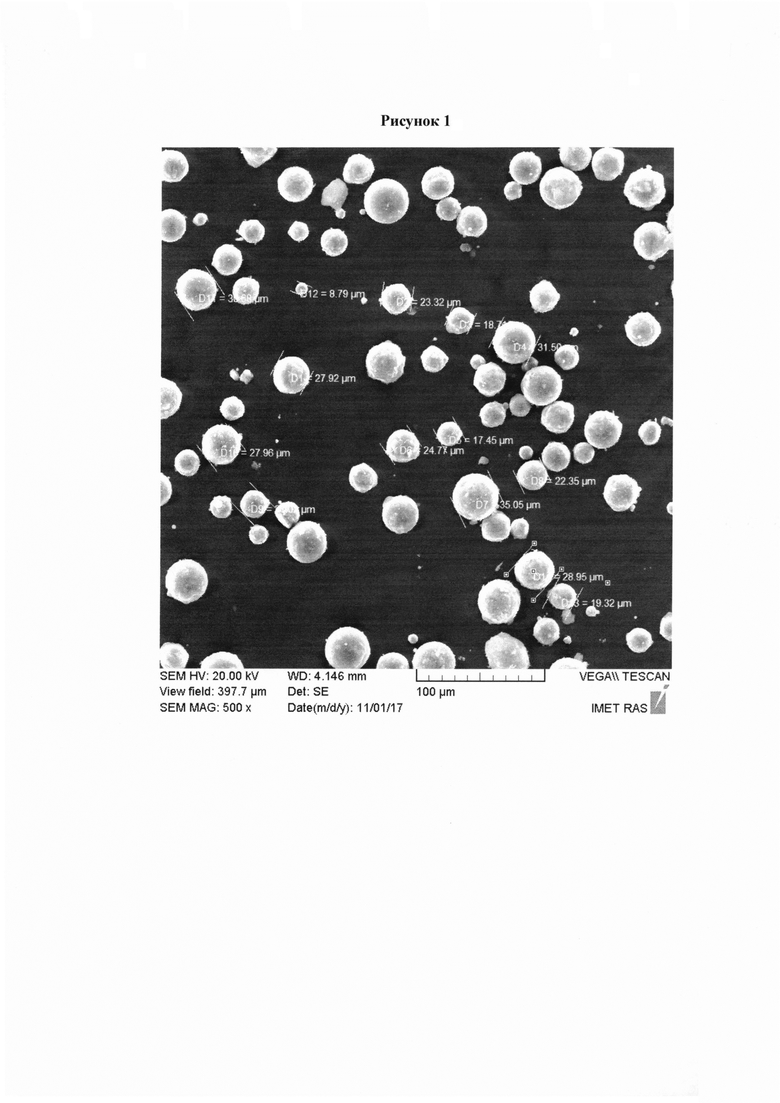

В качестве исходного материала использовали коммерческий нитрид кремния (ООО «Плазмотерм»). Порошок металлического титана получен плазмохимическим методом в Институте металлургии и материаловедения им. А.А. Байкова (ИМЕТ РАН) размер частиц 25-30 мкм (рис. 1). Порошки нитрида кремния и спекающей добавки алюмината кальция (Тэвк=1600°C), взятые в необходимых количествах, смешивают с металлическим титаном в планетарной мельнице в течение 60 мин в среде изовпропилового спирта. Полученную смесь высушивают до полного удаления спирта при 120°C. Высушенную смесь протирают через сито и прессуют методом двухстороннего прессования в металлической пресс-форме с приложением давления 100 МПа при комнатной температуре. Полученные сырцы подвергают горячему прессованию в графитовой пресс-форме при 1650°C в течение 60 минут в среде азота, давление прессования 30 МПа. В таблице №1 представлены свойства полученных керамических материалов на основе нитрида кремния со спекающей добавкой алюмината кальция и разным содержанием нитрида титана. Из данных в таблице №1 видно, что предел прочности при изгибе с увеличением содержания металлического титана в исходной шихте снижается от 565 МПа до 365 МПа (соотвественно для 5 и 30 мас. % Ti), при этом композит начинает проводит электрический ток, только при содержание титана ≥20 мас. %.

Пример 1. Готовят шихту следующего состава, мас. %: нитрид кремния - 90, алюминат кальция - 10; металлический титан - 5 (относительно общей массы нитрида кремния со спекающей добавкой).

Порошок нитрида кремния смешивают в тефлоновом барабане со спекающей добавкой алюмината кальция (Тпл=1600°C), из расчета общей массы полученной шихты в смесь вводят металлический титан. Смешение и измельчение проводят в планетарной мельнице в течение 60 минут в среде изовпропилового спирта. В качестве мелящих тел используют шары из диоксида циркония диаметром 5 мм. Полученную смесь высушивают при 120°C на воздухе до полного удаления спирта. Высушенную смесь протирают через сито 0063, отвешивают необходимое количество шихты, добавляют в нее 3 мас. % водного 10% раствора поливинилпирролидона и проводят предварительное двухстороннее прессование в металлической пресс-форме при комнатной температуре. Полученный сырец подвергается горячему прессованию и азотированию в графитовой пресс-форме при 1650°C в течение 60 минут в среде высокочистого азота. Полученный керамический композит Si3N4-TiN имеет прочность при изгибе при комнатной температуре 580 МПа, плотность 3,02 г/см3, открытую пористость 0,09% и не проводит электрический ток.

Пример 2. Готовят шихту следующего состава, мас. %: нитрид кремния - 90, алюминат кальция - 10; металлический титан - 30 (относительно общей массы нитрида кремния со спекающей добавкой).

Порошок нитрида кремния смешивают в тефлоновом барабане со спекающей добавкой алюмината кальция (Тпл=1600°C), из расчета общей массы полученной шихты в смесь вводят металлический титан. Смешение и измельчение проводят в планетарной мельнице в течение 60 мин в среде изовпропилового спирта. В качестве мелящих тел используют шары из диоксида циркония диаметром 5 мм. Полученную смесь высушивают при 120°C на воздухе до полного удаления спирта. Высушенную смесь протирают через сито 0063, отвешивают необходимое количество шихты, добавляют в нее 3 мас. % водного 10-% раствора поливинилпирролидона и проводят предварительное двухстороннее прессование в металлической пресс-форме при комнатной температуре. Полученный сырец подвергается горячему прессованию и азотированию в графитовой пресс-форме при 1650°C в течение 60 минут в среде высокочистого азота. Полученный керамический композит Si3N4-TiN имеет прочность при изгибе при комнатной температуре 365 МПа, плотность 3,41 г/см3, открытую пористость 0,09% и удельное электрическое сопротивление 3 Ом*см.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамического композита на основе нитрид кремния-нитрид титана | 2022 |

|

RU2784667C1 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО ПОРОШКА НА ОСНОВЕ НИТРИДА КРЕМНИЯ И НИТРИДА ТИТАНА | 2008 |

|

RU2382690C1 |

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2016 |

|

RU2641358C2 |

| Способ получения композиционного материала SiC-TiN | 2018 |

|

RU2681332C1 |

| Способ получения 21R-сиалоновой керамики | 2021 |

|

RU2757607C1 |

| Способ получения композиционных порошков на основе альфы-фазы нитрида кремния методом СВС | 2024 |

|

RU2833526C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ НА ОСНОВЕ АЛЬФА-ФАЗЫ НИТРИДА КРЕМНИЯ МЕТОДОМ СВС | 2014 |

|

RU2556931C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2013 |

|

RU2540674C2 |

Изобретение относится к способу получения керамического композита из нитрида кремния, упрочненного нитридом титана, обладающего совокупностью физико-механических свойств, таких как высокая прочность и твердость, низкий коэффициент термического расширения, износостойкость и электрическая проводимость. Данный вид керамики предназначен для работы в кислых и агрессивных средах, в условиях высоких температур и длительного механического воздействия. Предложенный способ включает смешение порошка нитрида кремния со спекающей добавкой и металлическим титаном, полученным плазмохимическим методом, помол в среде изопропанола в планетарной мельнице, сушку, добавление 3 мас.% водного 10%-ного раствора поливинилпирролидона, холодное одноосное прессование заготовок. Последующее спекание и азотирование заготовок проводят в одну стадию методом горячего прессования в графитовой пресс-форме при температуре 1650°С с максимальным удельным давлением 30 МПа в течение 60 мин в атмосфере азота. Способ позволяет получать в одну стадию плотноспеченные керамические материалы, обладающие прочностью до 565 МПа, с плотностью выше 3,14 г/см3 и проводящие электрический ток. 1 ил., 1 табл., 2 пр.

Способ изготовления керамики на основе композита нитрид кремния - нитрид титана, включающий смешение порошка нитрида кремния со спекающей добавкой и металлическим титаном в среде изопропанола в планетарной мельнице, сушку полученной смеси при 120°С, добавление 3 мас. % водного 10% раствора поливинилпирролидона, формование заготовок при комнатной температуре и спекание в среде высокочистого азота, отличающийся тем, что в качестве исходного армирующего компонента используют металлический титан, полученный плазмохимическим методом, формование заготовок проводят холодным одноосным двусторонним прессованием в стальной пресс-форме при давлении 100 МПа, последующее спекание и азотирование проводят в одну стадию методом горячего прессования в графитовой пресс-форме при температуре 1650°С с максимальным удельным давлением 30 МПа в течение 60 минут в атмосфере азота.

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТА ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 2013 |

|

RU2544942C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО ПОРОШКА НА ОСНОВЕ НИТРИДА КРЕМНИЯ И НИТРИДА ТИТАНА | 2008 |

|

RU2382690C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2013 |

|

RU2540674C2 |

| Пневмоворошильное устройство | 1975 |

|

SU589411A1 |

| US 4521525 A, 04.06.1985 | |||

| JP 57111281 A, 10.07.1982 | |||

| US 9533918 B2, 03.01.2017. | |||

Авторы

Даты

2019-08-21—Публикация

2018-11-01—Подача