(5) СПОСОБ ГАЗОВОГО ОБЖИГА РУДОТОПЛИВНЫХ ОКАТЫШЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига железорудных окатышей | 1980 |

|

SU891790A1 |

| Способ термической обработки окатышей из окисленных концентратов | 1981 |

|

SU971900A1 |

| Способ получения железорудных окатышей | 1980 |

|

SU870470A1 |

| Способ термообработки окатышей из многокомпонентных шихт | 1980 |

|

SU908874A1 |

| Способ регулирования газовой фазы в слое окатышей | 1979 |

|

SU855033A1 |

| Способ получения частично восстано-ВлЕННыХ ОКАТышЕй | 1978 |

|

SU817059A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ ИЗ РУДНЫХ КОНЦЕНТРАТОВ НА ОБЖИГОВЫХ КОНВЕЙЕРНЫХ МАШИНАХ | 1994 |

|

RU2083692C1 |

| Способ термической обработки железорудных окатышей | 1989 |

|

SU1629334A1 |

| Способ термообработки окатышей | 1980 |

|

SU969766A1 |

| Способ обжига окатышей на конвейерной машине | 1981 |

|

SU1010144A1 |

Изобретение относится к подготов ке сырья к металлургическому передел в частности к газовому обжигу рудото ливных окатышей на конвейерных обжи говых машинах. Известен способ газового обжига РУДОТОПЛИВНЫХ окатышей, включающий сушку, обжиг и охлаждение окатышей в стационарном слое. Расход тонкоизмельченного угля составляет 0,5 0,8%. Обжиг ведут в окислительной атмосфере 1 3 . Недостатком способа является высо кий расход газа вследствие одинаковых температурных условий на всем протяжении зоны обжига. Наиболее близким к изобретению по технической сущности и достигаемо му результату является способ газового обжига РУДОТОПЛИВНЫХ окатышей, включающий сушку, обжиг и охлаждение окатышей в стационарном слое на обжиговой установке типа чаша, моделирующей обжиг окатышей на конвейерной обжиговой машине. На протяжении всего периода обжига температуру теплоносителя поддерживают одинаковой, оптимальной для конкретного вида окатышей 2. Подача теплоносителя с постоянной температурой на протяжении всего периода обжига приводит к перегреву слоя и образованию спеков в конце обжига, снижению газопроницаемости слоя окатышей, недообжигу окатышей нижних горизонтов слоя, а следовательно, к ухудшению качества окатышей, уменьшению производительности установки и к нерациональному расходу газа. Целью изобретения является уменьшение расхода газа, увеличение производительности обжигового агрегата и улучшение качества окатышей. Цель достигается тем, что по способу газового обжига РУДОТОПЛИВНЫХ окатышей, включающему сушку, обжиг и охлаждение окатышей в стационарном

слое, в конце обжига в течение 20kO% его продолжительности температуру газа снижают на 10-25 С на каждые 0,1% содержания углерода в сырых окатышах.

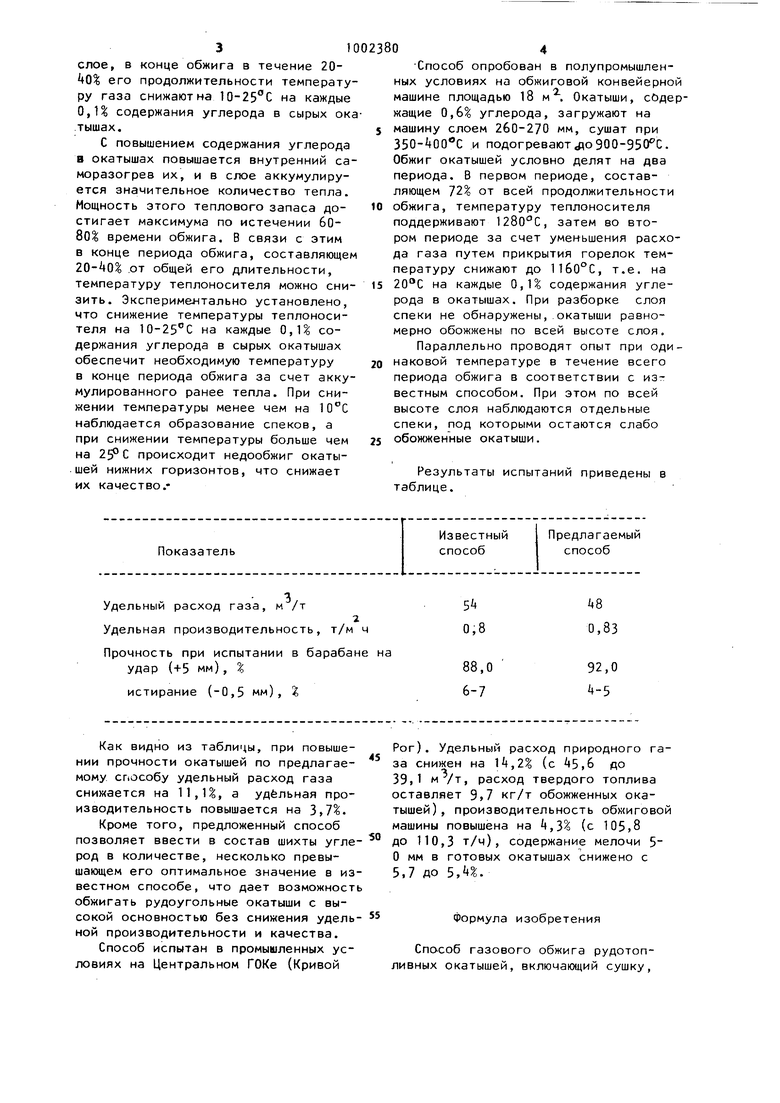

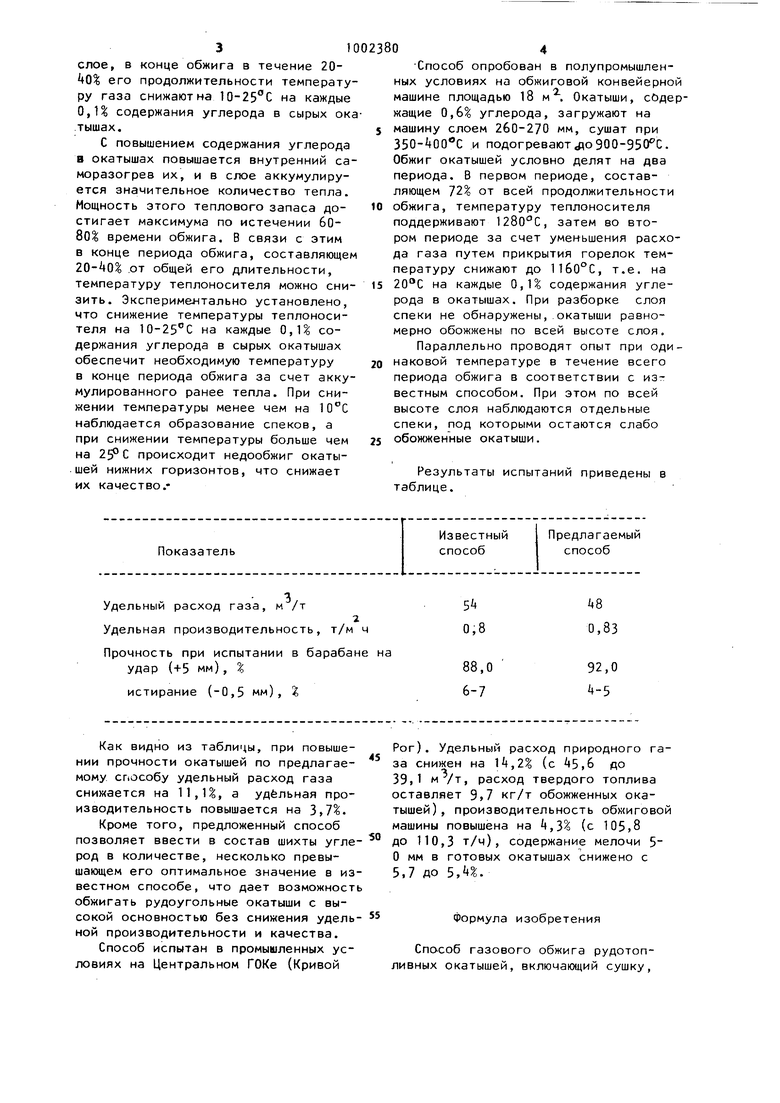

С повышением содержания углерода в окатышах повышается внутренний саморазогрев их, и в слое аккумулируется значительное количество тепла. Мощность этого теплового запаса достигает максимума по истечении 60801 времени обжига. В связи с этим в конце периода обжига, составляющем .от общей его длительности, температуру теплоносителя можно снизить. Экспериментально установлено, что снижение температуры теплоносителя на 10-25С на каждые 0,1% содержания углерода в сырых окатышах обеспечит необходимую температуру в конце периода обжига за счет аккумулированного ранее тепла. При снижении температуры менее чем на 10°С наблюдается образование спеков, а при снижении температуры больше чем на происходит недообжиг окатышей нижних горизонтов, что снижает их качество.Как видно из таблицы, при повышении прочности окатышей по предлагаемому способу удельный расход газа снижается на 11,1%, а удельная производительность повышается на 3,7%. Кроме того, предложенный способ позволяет ввести в состав шихты угле род в количестве, несколько превышающем его оптимальное значение в из вестном способе, что дает возможност обжигать рудоугольные окатыши с высокой основностью без снижения удель ной производительности и качества. Способ испытан в промышленных условиях на Центральном ГОКе (Кривой

Способ опробован в полупромышленных условиях на обжиговой конвейерной машине площадью 18 м . Окатыши, содержащие 0,6% углерода, загружают на

машину слоем 260-270 мм, сушат при ЗЗО-+ОО С и подогреваютло900-950°С. Обжиг окатышей условно делят на два периода. В первом периоде, составляющем 72% от всей продолжительности

обжига, температуру теплоносителя поддерживают 1280С, затем во втором периоде за счет уменьшения расхода газа путем прикрытия горелок температуру снижают до 11бО°С, т.е. на

на каждые 0,1% содержания углерода в окатышах. При разборке слоя спеки не обнаружены, окатыши равномерно обожжены по всей высоте слоя. Параллельно проводят опыт при одинаковой температуре в течение всего периода обжига в соответствии с известным способом. При этом по всей высоте слоя наблюдаются отдельные спеки, под которыми остаются слабо обожженные окатыши.

Результаты испытаний приведены в таблице. Рог). Удельный расход природного газа снижен на 1,2% (с 45,6 до 39,1 м /т, расход твердого топлива оставляет кг/т обожженных окатышей) , производительность обжиговой машины повышена на ,3% (с 105,8 до 110,3 т/ч), содержание мелочи 5 О мм в готовых окатышах снижено с 5,7 до 5,4%. Формула изобретения Способ газового обжига рудотопливных окатышей, включающий сушку,

51002380A

обжиг и охлаидение окатышей в ста-Источники информации,

ционарном слое, отличающийпринятые во внимание при экспертизе с я тем, что, -С целью уменьшения

расхода газа увеличения производи- 1. Отчет института Механобрчермет,

тельности обжигового агрегата и улуч- sN государственной регистрации

шения качества окатышей, в конце об-78020129, 1978. жига в течение его продолжительности температуру газа снижают 2. Бюллетень Черная металлургия,

на 10-25 0 на каждые 0,U содержанияизд. Черметинформация, 1977, N 6,

углерода в сырых окатышах.Ос. 35-37

Авторы

Даты

1983-03-07—Публикация

1980-09-18—Подача