Изобретение относится к производству железорудных окатышей и может быть использовано при управлении процессом обжига на подвижной колосниковой решетке, например, на машинах конвейерного типа при их вынужденных остановках.

Цель изобретения - снижение термической напряженности колосниковой решетки и корпусов обжиговых тележек и повышение качества обожженных окатышей .

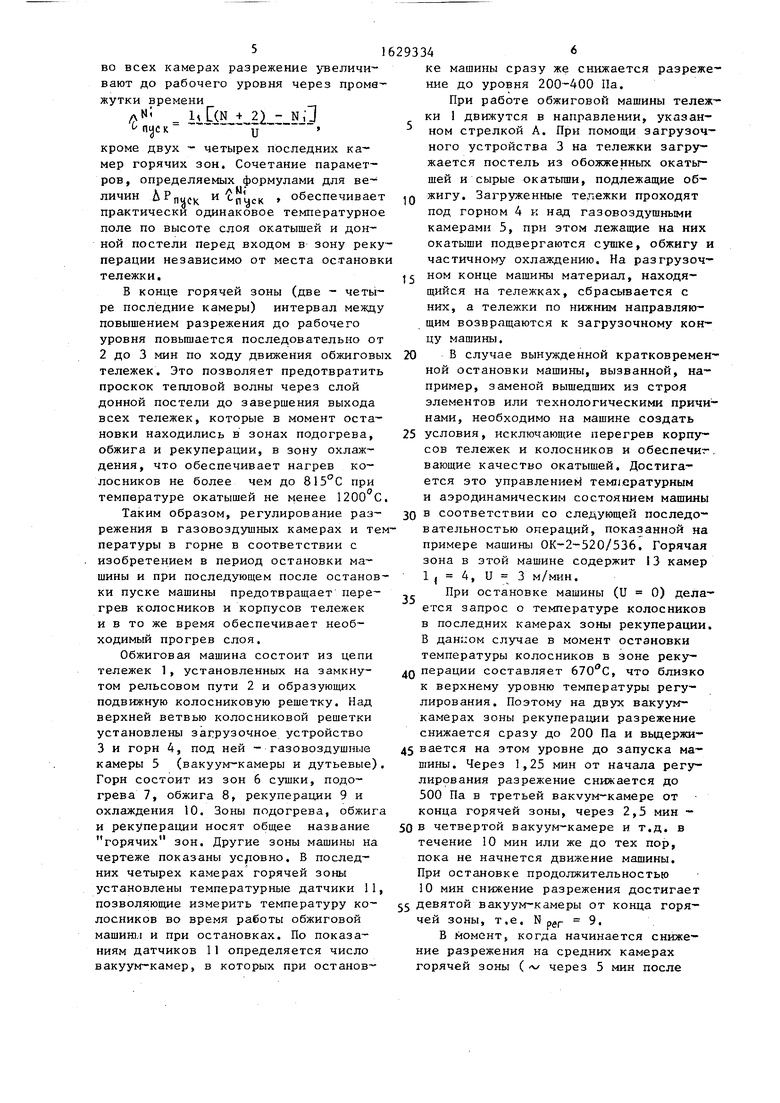

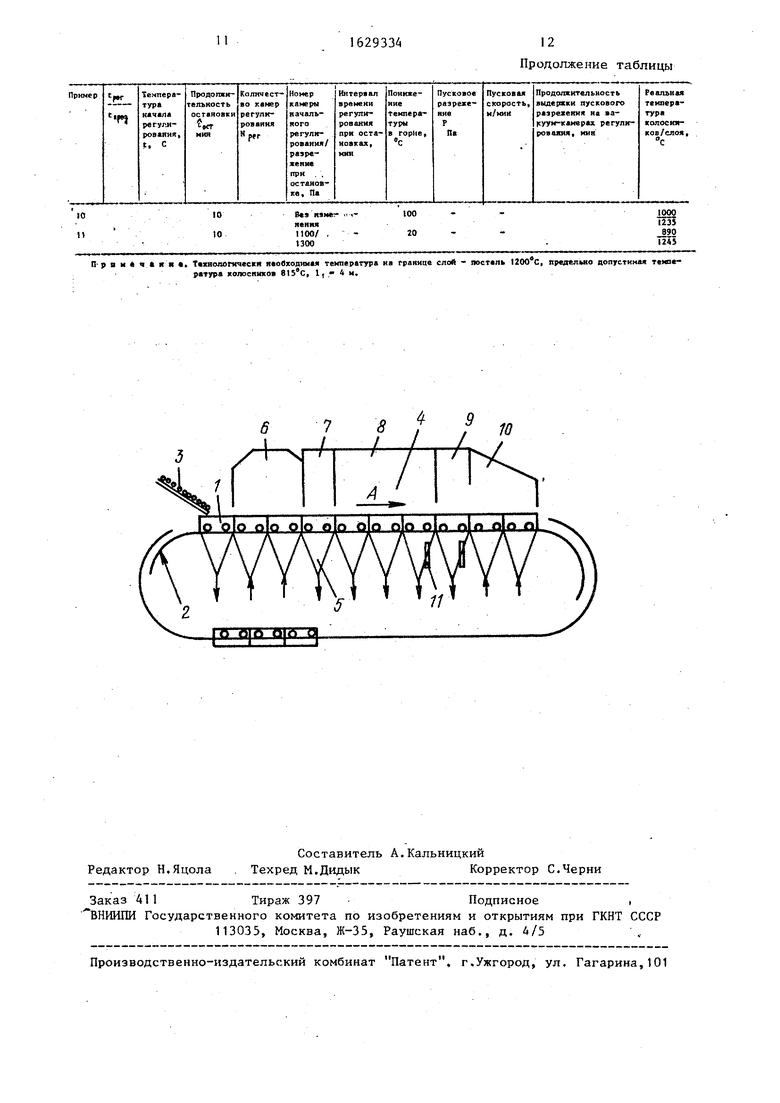

На чертеже приведена схема обжиговой машины, работающей по предлагаемому способу, при остановке и повторном пуске колосниковой решетки.

При остановках обжиговой машины осуществляют индивидуальное последовательное регулирование по камерам теплового и вакуумного режима работы агрегата как в период остановки, так и при аапуске колосникового кон- вейера до конца прохождения задержанного в активной зоне материала через

зоны подогрева, обжига и рекуперации. Такое регулирование позволяет предотвратить нагрев колосников и корпусов тележек выше максимально допустимой температуры и обеспечить нагрев окатышей на всех горизонтах слоя до температуры не ниже 1200°С.

Обобщением экспериментальных данных по исследованию термической нагружен- ности и прочности обжиговых тележек в условиях эксплуатации установлено, что предельно допустимая температура колосников, изготовленных из жаропрочного сплава, при которой обеспечивается прочность обжиговых тележек, составляет 800°С с повышением до .

815°С при кратковременных остановках.

i

Расчетным путем установлено, что удовлетворить этому требованию при остановках можно, начав регулирование режимных параметров при температуре колосников 0,75-0,85 от пределы но допустимой. Эта температура назва(Л

ND

tO

со

оо

Јъ

на температурой регулирования и для принятых сталей равна 600-680°С,

Если начать регулирование режимны параметров машины при температуре колосников более 0,85 tnpec. , т.е. при 700°С в данном случае, то вслед ствие инерционности системы возможен перегрев колосников, а при температуре начала регулирования ниже 0,75 tppea имеет место недообжиг окатышей на части тележек, остановившихся в зонах подогрева и обжига. В начале регулирования в двух- четырех последних газовоздушных ка- мерах (ГВК) горячих зон разряжение уменьшают от рабочего до 200-400 Па, а затем последовательно с интервалом 0,75-1,25 T-4/U мин,разрежение понижают до уровня не выше 500 Па в каж- дои из газовоздушных jкамер в направлении, обратном движению колосниково решетки.

Благодаря такому регулированию обеспечивается прогрев слоя до задан ной температуры на тележках, остановившихся в активной зоне,, Уменьшение разрежения до 200-400 Па в последних двух - четырех газовоздушных камерах горячей зоны предотвращает перегрев тележек, остановившихся на этих камерах, где горячий фронт дошел уже до колосников или же находится в непосредственной близости. Последовательное снижение разрежения в остальных камерах с указанным временным интервалом предотвращает перегрев оборудования и обеспечивает дообжиг слоя на остальных тележках.

При интервалах времени менее 0,75 1,/U на тележках, остановившихся в зонах обжига и подогрева, температура слоя на границе с постелью не достигает необходимого уровня, а при интервалах времени, превышающих 1,25 , возможен перегрев колосников и корпусов.

Аналогично при снижении разрежения в ГВК не выше 500 Па предотвращает перегрев колосников и корпусов тележек, а при более высоком разрежении возможен их перегрев.

Уровень разрежения 200-500 Па определен из данных экспериментального и аналитического исследования и связан с TeMj, что при полном прекращении фильтрации потока через слой из-за тепловой инерционности агрегата в период пуска не удается

довести прогрев слоя до технологически обусловленной температуры. Оставляя минимальное регулируемое дроссельными заслонками разрежение в вакуум-камерах порядка 200-500 Па максимально сокращают время прогрева слоя при пуске машины.

С началом регулирования разрежения в вакуум-камерах средины горячей зоны начинают снижение температуры в горне обжиговой машины со скоростью не более 20°С/мин на всем участке технологических зон, где выполнено регулирование разрежения. Более ранке.е снижение температуры в горне может привести к недообжигу слоя, а более позднее - к увеличенному удельному расходу топлива. Скорость, с которой происходит снижени температуры в горне, не должна превышать 20°С/мин, так как в противно случае повреждается кладка горна.

Выбор уровня температуры регулирования tpg4 определяет Количество камер, на которых в случае остановк решетки превышена установленная температура регулирования и необходимо сразу снизить разрежение. На вернем уровне этой величины - две камеры, на нижнем - четыре камеры.

При запуске колосниковой решетки обжиговой машины температуру в горне увеличивают до уровня рабочей технологической температуры со скоростью не более 20вС/мин) так как при более высокой скорости возможно повреждение кладки горна. Так как уровень прогрева материала колосников в период остановки определяется ее продолжительностью, то во всех примерах с пониженным разрежением в момент пуска разрежение в них устанавливается на промежуточном уровне

- 6667 47

-я-- + зз Locr

и оно тем выше, чем меньше время остановки конвейера. Если ост 3 мин, то разрежение Д PHUCK - 2255 Па, если &ост 10 мин,

то А. 70° Па

При отклонениях от указанных пределов изменения разрежения в большую сторону может быть перегрев оборудования, в меньшую сторону - недообжиг слоя.

Затем в направлении движения колосниковой решетки последовательно

во всех камерах разрежение увеличивают до рабочего уровня через промежутки времени

л«; (N + 21 - ПЧСК

I1.JCK и кроме двух - четырех последних камер горячих зон. Сочетание параметров , определяемых формулами для величин ДРПиск. и писк обеспечивает практически одинаковое температурное поле по высоте слоя окатышей и донной постели перед входом в зону рекуперации независимо от места остановк тележки.

В конце горячей зоны (две - четыре последние камеры) интервал между повышением разрежения до рабочего уровня повышается последовательно от

2до 3 мин по ходу движения обжиговы тележек. Это позволяет предотвратить проскок тепловой волны через слой донной постели до завершения выхода всех тележек, которые в момент остановки находились в зонах подогрева, обжига и рекуперации, в зону охлаждения, что обеспечивает нагрев колосников не более чем до 815°С при температуре окатышей не менее 1200 С

Таким образом, регулирование разрежения в газовоздушных камерах и температуры в горне в соответствии с изобретением в период остановки машины и при последующем после остановки пуске машины предотвращает перегрев колосников и корпусов тележек и в то же время обеспечивает необходимый прогрев слоя.

Обжиговая машина состоит из цепи тележек 1, установленных на замкнутом рельсовом пути 2 и образующих подвижную колосниковую решетку. Над верхней ветвью колосниковой решетки установлены загрузочное устройство

3и горн 4, под ней - газовоздушные камеры 5 (вакуум-камеры и дутьевые). Горн состоит из зон 6 сушки, подогрева 7, обжига 8, рекуперации 9 и охлаждения 10. Зоны подогрева, обжига и рекуперации носят общее название горячих зон. Другие зоны машины на чертеже показаны условно. В последних четырех камерах горячей зоны установлены температурные датчики 11, позволяющие измерить температуру колосников во время работы обжиговой машинп и при остановках. По показаниям датчиков 11 определяется число вакуум-камер, в которых при останов™

0

5

0

5

ке машины сразу же снижается разрежение до уровня 200-400 Па.

При работе обжиговой машины тележки 1 движутся в направлении, указанном стрелкой А. При помощи загрузочного устройства 3 на тележки загружается постель из обожженных окатышей и сырые окатыши, подлежащие обжигу. Загруженные тележки проходят под горном 4 к над газовоздушными камерами 5, при этом лежащие на них окатыши подвергаются сушке, обжигу и частичному охлаждению. На разгрузочном конце машины материал, находящийся на тележках, сбрасывается с них, а тележки по нижним направляющим возвращаются к загрузочному концу машины.

В случае вынужденной кратковременной остановки машины, вызванной, например, заменой вышедших из строя элементов или технологическими причинами, необходимо на машине создать условия, исключающие перегрев корпусов тележек и колосников и обеспечит вающие качество окатышей. Достигается это управление температурным и аэродинамическим состоянием машины в соответствии со следующей последовательностью операций, показанной на примере машины ОК-2-520/536. Горячая зона в этой машине содержит 13 камер 1 4, U 3 м/мин.

При остановке машины (U 0) делается запрос о температуре колосников в последних камерах зоны рекуперации. В данном случае в момент остановки температуры колосников в зоне реку- д перации составляет 670°С, что близко к верхнему уровню температуры регулирования. Поэтому на двух вакуум- камерах зоны рекуперации разрежение снижается сразу до 200 Па и выдержи- 5 вается на этом уровне до запуска машины. Через 1,25 мин от начала регулирования разрежение снижается до 500 Па в третьей вакуум-камере от конца горячей зоны, через 2,5 мин - 0 в четвертой вакуум-камере и т.д. в течение 10 мин или же до тех пор, пока не начнется движение машины. При остановке продолжительностью 10 мин снижение разрежения достигает 5 девятой вакуум-камеры от конца горячей зоны, т.е. N „ег 9.

В моментs когда начинается снижение разрежения на средних камерах горячей зоны ( л/ через 5 мин после

0

5

остановки) начинают снижение температуры в горне со скоростью 20°С/мин и продолжают до пуска машины. При остановке машины на 10 мин снижение температуры в горне составляет 100 С.

При пуске машины температуру в горне начинают повышать с той же скоростью до первоначальной величины, В вакуум-камерах, где было снижено разрежение при остановке, при пуске устанавливается разрежение, зависящее от продолжительности остановки. В данном варианте при С0 10 мин.

превзойти максимально допустимую температуру колосников t пре,т. 815 С.

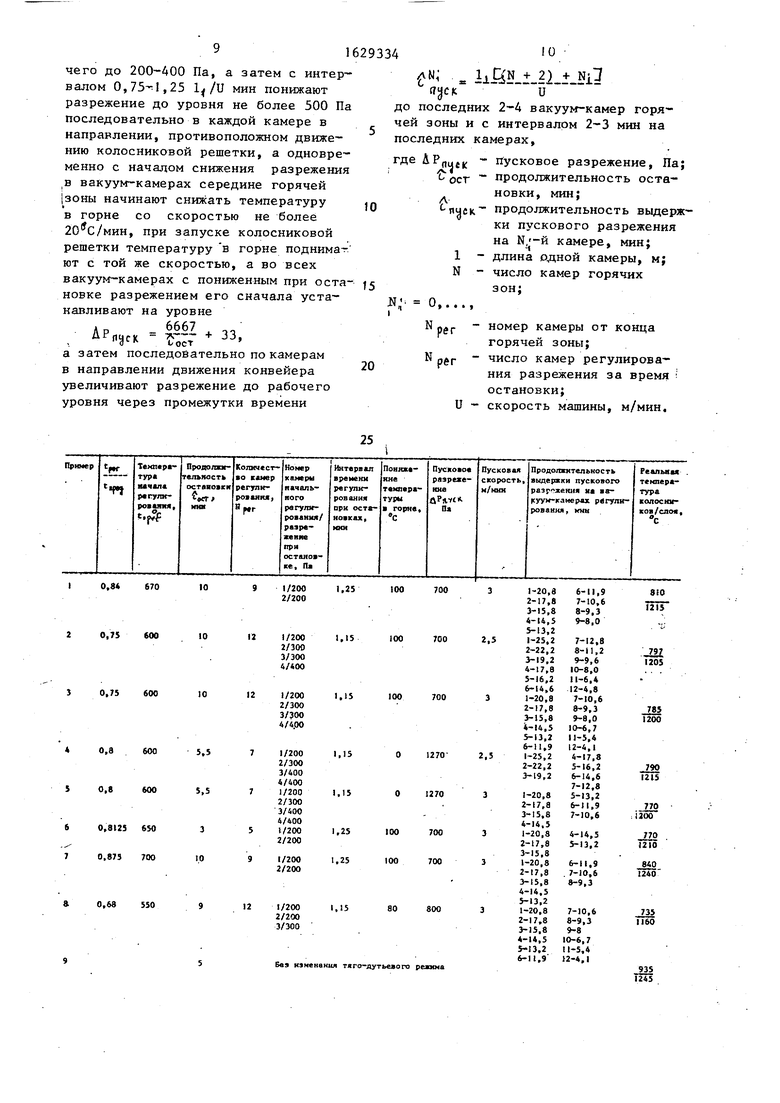

В таблице указано отношение температуры регулирования к максимально допустимой температуре колосников, общее снижение температуры в горне за время остановки, а также пусковое разрежение, определяемое по формуле 6667

UP,

П4СК

7С + 33, t-OCT

и продолжительность выдержки пускового разрежения на различных камерах, определяемая по формуле

| название | год | авторы | номер документа |

|---|---|---|---|

| Отопительный горн обжиговых конвейерных машин | 1980 |

|

SU1023187A1 |

| Горн обжиговых машин конвейерного типа | 1980 |

|

SU970062A1 |

| Способ обжига окатышей на конвейерной машине | 1974 |

|

SU457728A1 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

| Круглая рекуперативная машина для обжига железорудных материалов | 1970 |

|

SU298212A1 |

| Кольцевая обжиговая машина | 1971 |

|

SU438296A1 |

| Тележка конвейерной обжиговой машины | 1982 |

|

SU1046592A1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| СПОСОБ ОБЖИГА ОКАТЫШЕЙ НА ОБЖИГОВЫХ КОНВЕЙЕРНЫХ МАШИНАХ | 2001 |

|

RU2231566C2 |

| СПОСОБ КОНТРОЛЯ ГАЗОПРОНИЦАЕМОСТИ И ИЗМЕРЕНИЯ РАСХОДА ГАЗА ЧЕРЕЗ СЛОЙ ПРИ ТЕРМООБРАБОТКЕ НА КОНВЕЙЕРНОЙ МАШИНЕ | 2023 |

|

RU2837907C2 |

Изобретение относится к регулированию температурного и аэродинамического режимов обжиговой машины при остановках. Целью изобретения является снижение термической напряженности колосниковой решетки и корпусов обжиговых тележек и повышение качества обожженных окатышей. В способе ведут ступенчатое управление разрежением и температурой в вакуум- камерах в зависимости от длительности остановки. 1 ил., 1 табл.

7°0 Па

Это разрежение выдерживается на различных вакуум-камерах в течение времени, определяемого по формуле

ЛН LiЈ(N N ,

и

При этом на девятой камере от конца горячей зоны промежуточное разрежение 700 Па сохраняется в течение 8 мин, а затем устанавливается исходное разрежение, предшествующее остановке, на восьмой камере 9,3 мин и т.д., а на последней камере горячей зоны - в течение 20,8 мин в соответствии с таблицей (пример 1). После машина выходит на режим предшествующей остановке.

При таком способе регулирования температуры колосников в тележках не превышает 815°С, слой на всех тележках будет прогрет до температуры

не менее .1200°С. i

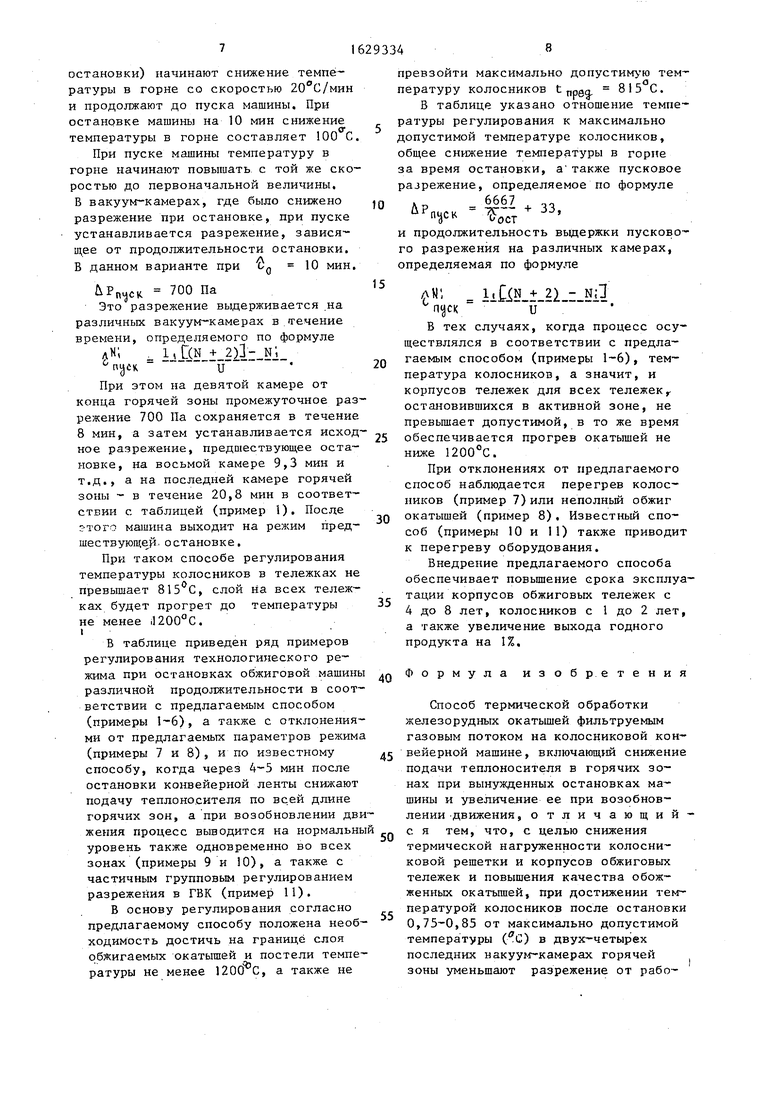

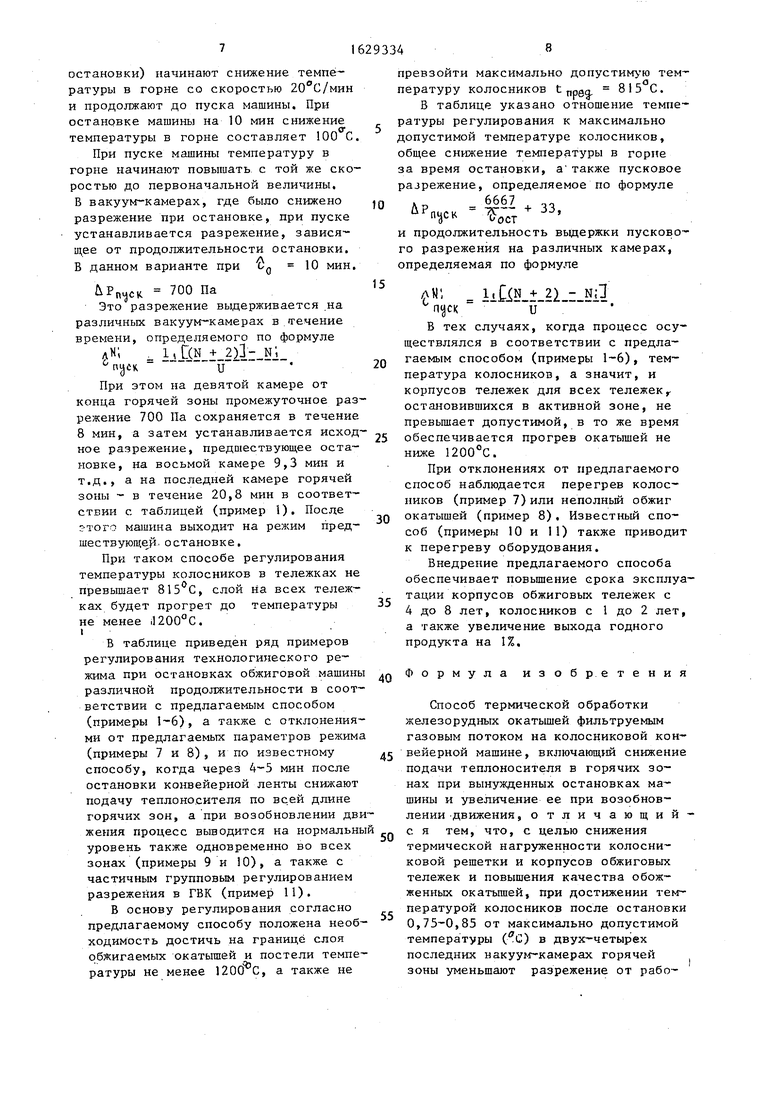

В таблице приведен ряд примеров

регулирования технологического режима при остановках обжиговой машины различной продолжительности в соответствии с предлагаемым способом (примеры 1-6), а также с отклонениями от предлагаемых параметров режима (примеры 7 и 8), и по известному способу, когда через 4-5 мин после остановки конвейерной ленты снижают подачу теплоносителя по всей длине горячих зон, а при возобновлении движения процесс выводится на нормальный - с я тем, что, с целью снижения

уровень также одновременно во всех зонах (примеры 9 и 10), а также с частичным групповым регулированием разрежения в ГВК (пример И).

В основу регулирования согласно предлагаемому способу положена необходимость достичь на границе слоя обжигаемых окатышей и постели температуры не менее , а также не

55

термической нагруженности колосн ковой решетки и корпусов обжигов тележек и повышения качества обо женных окатышей, при достижении пературой колосников после остан 0,75-0,85 от максимально допусти температуры (°С) в двух-четырех последних вакуум-камерах горячей зоны уменьшают разрежение от ра

0

5

Л«1

°ПС)СК

,

В тех случаях, когда процесс осуществлялся в соответствии с предлагаемым способом (примеры 1-6), температура колосников, а значит, и корпусов тележек для всех тележек, остановившихся в активной зоне, не превышает допустимой, в то же время обеспечивается прогрев окатышей не ниже 1200°С.

При отклонениях от предлагаемого способ наблюдается перегрев колосников (пример 7)или неполный обжиг 0 окатышей (пример 8), Известный способ (примеры 10 и 11) также приводит к перегреву оборудования.

Внедрение предлагаемого способа обеспечивает повышение срока эксплуатации корпусов обжиговых тележек с 4 до 8 лет, колосников с 1 до 2 лет, а также увеличение выхода годного продукта на 1%.

Формула изобретения

Способ термической обработки железорудных окатышей фильтруемым газовым потоком на колосниковой кон- 5 вейерной машине, включающий снижение подачи теплоносителя в горячих зонах при вынужденных остановках машины и увеличение ее при возобновлении движения, отличающий5

0

5

термической нагруженности колосниковой решетки и корпусов обжиговых тележек и повышения качества обожженных окатышей, при достижении температурой колосников после остановки 0,75-0,85 от максимально допустимой температуры (°С) в двух-четырех последних вакуум-камерах горячей зоны уменьшают разрежение от рабо91629334

чего до 200-400 Па, а затем с интервалом 0,75-1,25 мин понижают разрежение до уровня не более 500 Па последовательно в каждой камере в направлении, противоположном движению колосниковой решетки, а одновременно с началом снижения разрежения в вакуум-камерах середине горячей |зоны начинают снижать температуру в горне со скоростью не более 20 С/мин, при запуске колосниковой решетки температуру в горне поднимают с той же скоростью, а во всех вакуум-камерах с пониженным при остановке разрежением его сначала устанавливают на уровне

АР 6667 4. ™ , оЈ + 33 а затем последовательно по камерам

в направлении движения конвейера увеличивают разрежение до рабочего уровня через промежутки времени

Без изменения тяго дутьевого режима

0

№

Ii ЈL±-2}- J j3

aye ки

до последних 2-4 вакуум-камер горячей зоны и с интервалом 2-3 мин на последних камерах,

где АРПи(К пусковое разрежение, Па; Ј ост продолжительность остановки, мин;

спчек продолжительность выдержки пускового разрежения на N. -й камере, мин; 1 - длина одной камеры, м; N - число камер горячих зон:

0

N1

и,. ,

N

per

N

per

номер камеры от конца горячей зоны; число камер регулирования разрежения за время остановки; U - скорость машины, м/мин.

935 1245

11

Примечание. Технологически яеовхоцнмая температур на границе слой - постель 1200°С, предельно допустимая температура холосников , 1, 4 м.

JQ OJQ qjQ g|

1629334

12

Продолжение таблицы

| Способ управления газовоздушным режимом обжиговой машины при остановках | 1976 |

|

SU582309A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-02-23—Публикация

1989-03-09—Подача