(St) СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩЕГО СЫРЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для переработки цинксодержащих материалов | 1982 |

|

SU1097697A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

| СПОСОБ ОБРАБОТКИ СУЛЬФИДА ЦИНКА ИЛИ ДРУГИХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ, СПОСОБ ЧАСТИЧНОГО ОКИСЛЕНИЯ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ОКСИД ЦИНКА, СУЛЬФИД ЦИНКА И СУЛЬФИД ЖЕЛЕЗА, СПОСОБ ОБРАБОТКИ ИСХОДНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО СУЛЬФИД ЦИНКА И СУЛЬФИД ЖЕЛЕЗА | 1991 |

|

RU2109077C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1998 |

|

RU2181781C2 |

| Способ переработки свинцово-медно-цикковых концентратов, содержащих до 10% меди | 1960 |

|

SU138753A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2011 |

|

RU2469114C1 |

| Способ контроля модуля кислотности шлака в электротермическом производстве фосфора | 1988 |

|

SU1721009A1 |

| Двухкамерная руднотермическая печь для переработки материалов | 1988 |

|

SU1585637A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ЦИНКСОДЕРЖАЩЕЙ ШИХТЫ | 2006 |

|

RU2321642C2 |

1

Изобретение относится к области цветной металлургии, в частности к электротермическому способу извлечения цинка из цинксодержащего сырья.

Известен способ электротермической переработки цинксодержащего сырья, включающий загрузку шихты, состоящей из агломерата и кокса в количестве, превышающем терретичес- 0 кую потребность в три раза, в вертикальную электропечь, нагрев с помощью электрического тока с получением цинка в возгонах и огарка СО

Недостатками этого способа явля- i ются высокий расход кокса, повышенное содержание цинка в огарке, ограничение по содержанию меди в исходном сырье.

Это обусловлено тем, что. образо- 20 вание легкоплавких соединений (штейна) приводит к спеканию столба шихты.

Наиболее близким по технической сущности является способ переработки

цинксодержащего сырья, выбранный в качестве прототипа, включающий загрузку шихты из агломерата и кокса на поверхность ванны электротермического агрегата с получением откосов, плавку шихты, возгонку с последующей конденсацией цинка 2. Этот способ позволяет перерабатывать сырье с повышенным содер жанием меди,при этом получают штейн и шлак,периодически выпускаемые из печи, жидкий цинк и газообразные продукты, содержащие СО.

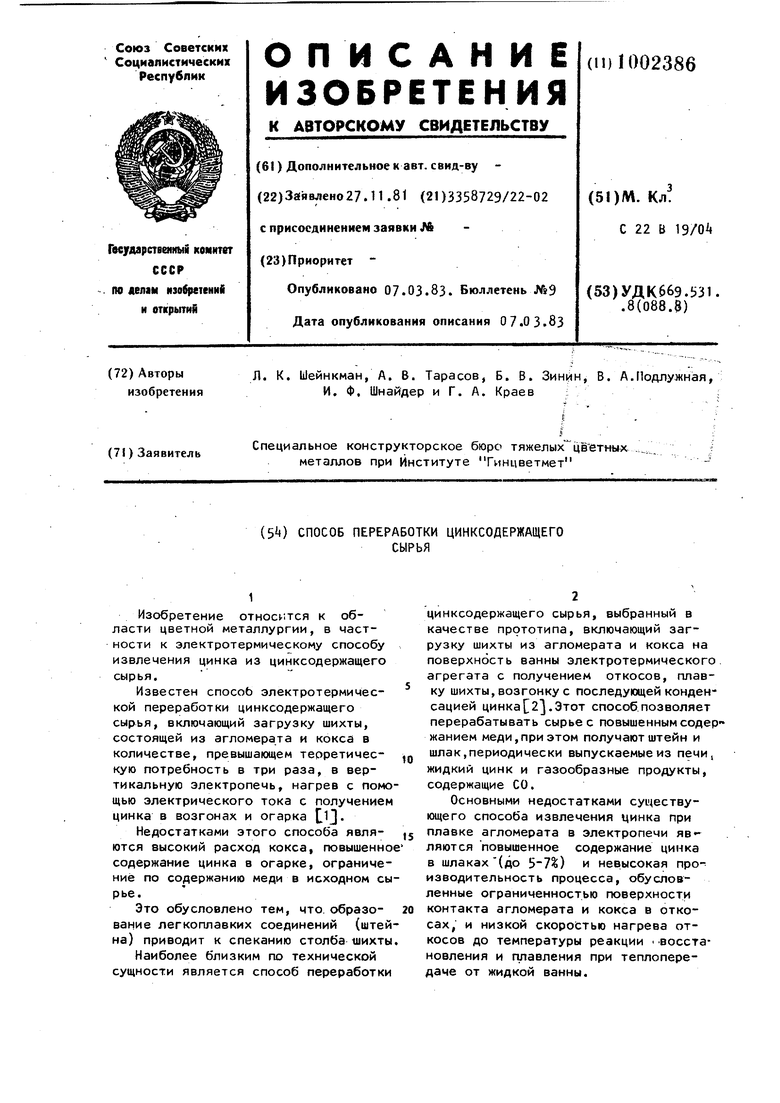

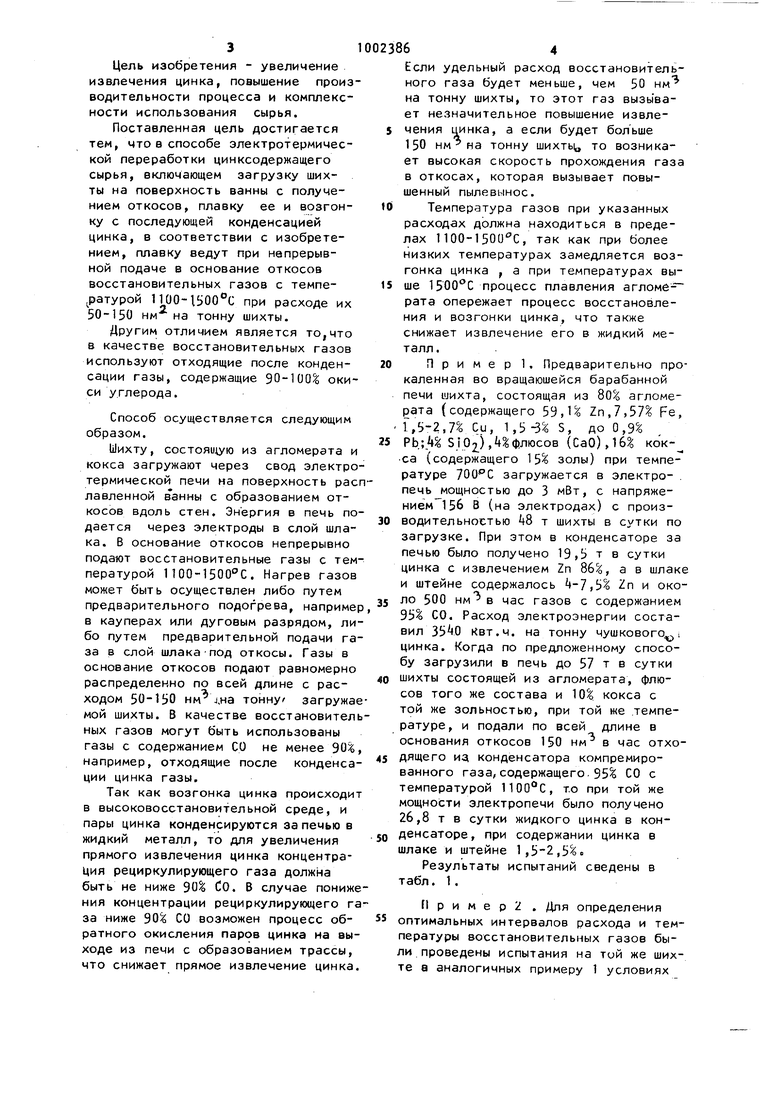

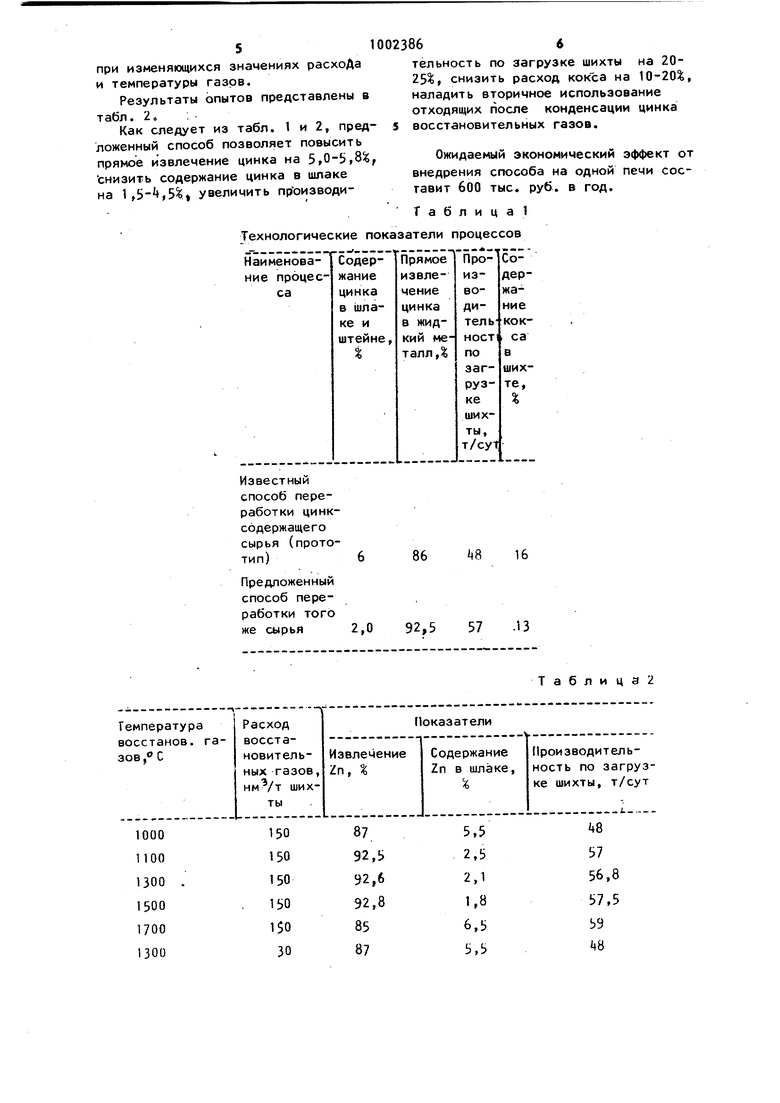

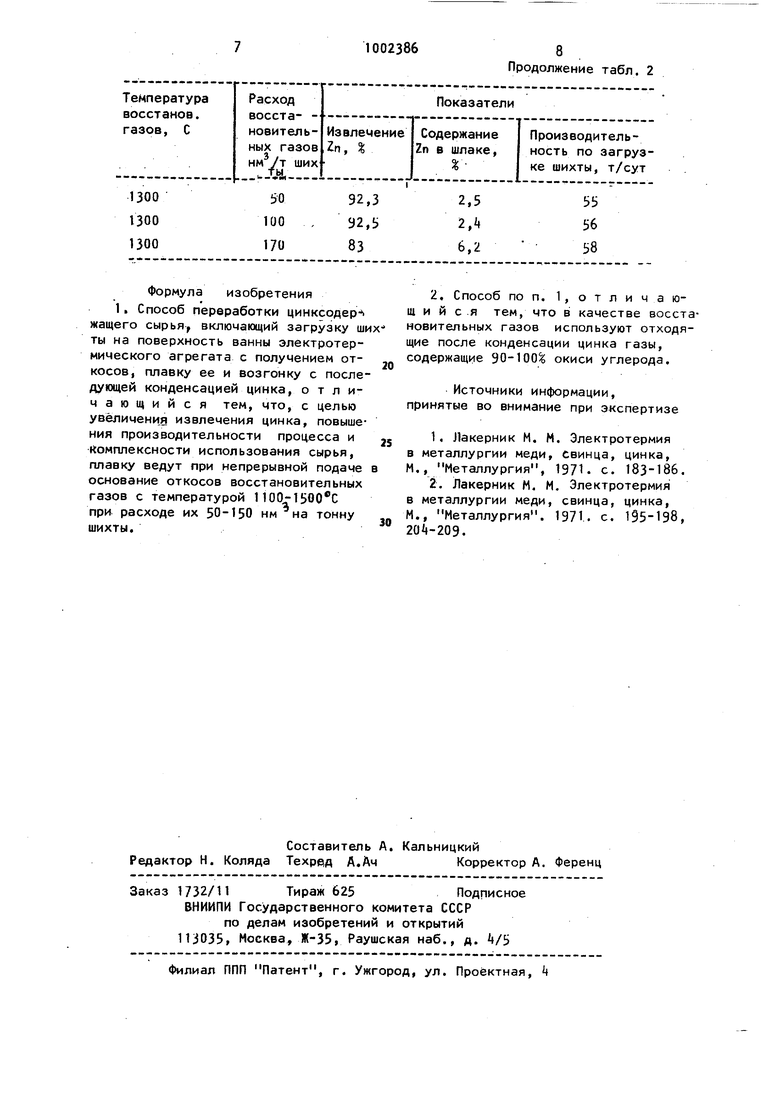

Основными недостатками существующего способа извлечения цинка при плавке агломерата в электропечи яв« ляются повышенное содержание цинка в шлаках (до ) и невысокая производительность процесса, обусловленные ограниченностью поверхности контакта агломерата и кокса в откосах, и низкой скоростью нагрева откосов до температуры реакции Восстановления и плавления при теплопередаче от жидкой ванны. Цель изобретения - увеличение извлечения цинка, повышение производительности процесса и комплексности использования сырья. Поставленная цель достигается тем, что в способе электротермической переработки цинксодержащего сырья, включающем загрузку шихты на поверхность ванны с получением откосов, плавку ее и возгонку с последующей конденсацией цинка, в соответствии с изобретением, плавку ведут при непрерывной подаче в основание откосов восстановительных газов с температурой 1100-1500°С при расходе их 50-150 нм на тонну шихты. Другим отличием является то,что в качестве восстановительных газов используют отходящие после конденсации газы, содержащие 90-100 окиси углерода. Способ осуществляется следующим образом. Шихту, состояи;ую из агломерата и кокса загружают через свод электро термической печи на поверхность рас лавленной ванны с образованием откосов вдоль стен. Энергия в печь по дается через электроды в слой шлака. В основание откосов непрерывно подают восстановительные газы с тем пературой 1100-1500С. Нагрев газов может быть осуществлен либо путем предварительного подогрева, наприме в кауперах или дуговым разрядом, ли бо путем предварительной подачи га за в слой шлакаПОД откосы. Газы в основание откосов подают равномерно распределенно по всей длине с расходом 50-150 нм j.Ha тонну/ загружа мой шихты. В качестве восстановител ных газов могут быть использованы газы с содержанием СО не менее 90% например, отходящие после конденса ции цинка газы. Так как возгонка цинка происходи в высоковосстановительной среде, и пары цинка конденсируются запечью в жидкий металл, то для увеличения прямого извлечения цинка концентрация рециркулирующего газа должна быть не ниже 90 СО. В случае пониж ния концентрации рециркулирующего г за ниже 90 СО возможен процесс обратного окисления паров цинка на вы ходе из печи с образованием трассы, что снижает прямое извлечение цинка Если удельный расход восстановительного газа будет меньше, чем 50 нм на тонну шихты, то этот газ вызывает незначительное повышение извлечения цинка, а если будет больше 150 нмна тонну шихть|„ то возникает высокая скорость прохождения газа в откосах, которая вызывает повышенный пылевынос. Температура газов при указанных расходах должна находиться в пределах 1100-1ЗОО С, так как при более низких температурах замедляется возгонка цинка f а при температурах выше 1500°С процесс плавления агломерата опережает процесс восстановления и возгонки цинка, что также снижает извлечение его в жидкий металл . Пример. Предварительно прокаленная во вращаюшейся барабанной печи шихта, состоящая из 80% агломерата (содержащего 59 J% Zn,7,57% Fe, 1,5-2,7% Си, 1,5-3% S, до 0,9% Pb,% 2) % флюсов (СаО),1б% кокса (содержащего 15% золы) при температуре загружается в электро- . печь мощностью до 3 мВт, с напряжением 156 В (на электродах) с производительностью k8 т шихты в сутки по загрузке. При этом в конденсаторе за печью было получено 19,5 т в сутки цинка с извлечением Zn 86%, а в шлаке и штейне содержалось -7,5% 2п и около 500 нмв час газов с содержанием 95% СО. Расход электроэнергии составил КВТ.ч. на тонну чушкового ; цинка. Когда по предложенному способу загрузили в печь до 57 т в сутки шихты состоящей из агломерата, флюсов того же состава и 10% кокса с той же зольностью, при той же .температуре, и подали по всей длине в основания откосов 150 нм в час отходящего из, конденсатора компремированного газа,содержащего.95% СО с температурой , то при той же мощности электропечи было получено 26,8 т в сутки жидкого цинка в конденсаторе, при содержании цинка в шлаке и штейне 1,5-2,5% Результаты испытаний сведены в табл. 1. ft р и м е р 2 . Для определения оптимальных интервалов расхода и температуры восстановительных газов были проведены испытания на той же шихте а аналогичных примеру 1 условиях при изменяющихся значениях расхоДа и температуры газов. Результаты опытов представлены в табл. 2, Как следует из табл. 1 и 2, предложенный способ позволяет повысить прямое извлечение цинка на ,8%, снизить содержание цинка в шлаке на 1,5-,5% увеличить производиТехнологические по

Таблица2 тельность по загрузке шихты на 2025%, снизить расход кокса на 10-20%, наладить вторичное использование отходящих после конденсации цинка восстановительных газов. Ожидаемый экономический эффект от внедрения способа на одной печи составит 600 тыс. руб. в год. Таблица тели процессов Формула изобретения 1. Способ переработки цинксодержащего сырья, включающий загрузку ш ты на поверхность ванны электротермического агрегата с получением откосов, плавку ее и возгонку с после дующей конденсацией цинка, отличающийся тем, что, с целью увёличени.я извлечения цинка, повыше ния производительности процесса и комплексности использования сырья, плавку ведут при непрерывной подаче основание откосов восстановительных газов с температурой 1100-1500 С при расходе их 50-150 нм на тонну ШИХТЫ. 2. Способ по п. 1,отличаюш и и с .я тем, что в качестве восстановительных газов используют отходящие после конденсации цинка газы, содержащие окиси углерода. Источники информации, принятые во внимание при экспертизе 1.Лакерник М. М. Электротермия в металлургии меди. Свинца, цинка, М., Металлургия, 1971. с. 183-186. 2.Лакерник М. М. Электротермия в металлургии меди, свинца, цинка, М., Металлургия. 1971. с. 193-198, .

Авторы

Даты

1983-03-07—Публикация

1981-11-27—Подача