Изобретение относится к области металлургии цветных металлов, в частности к процессам переработки свинцовых, сурьмяных полиметаллических и золотосодержащих сульфидных концентратов.

Известен способ переработки сульфидных свинцовых концентратов (1), согласно которому переработку концентратов ведут электроплавкой с солью щелочного металла и коксом при прогревании расплава в печи коксовым слоем высотой 5-20% от высоты расплава при 900-1000oС в течение 10-20 мин. В результате переработки высококачественных свинцовых концентратов по данному способу получают черновой свинец (металл) и шлакоштейновый плав. Черновой свинец подвергается рафинированию известными способами с выделением концентратов ценных компонентов чернового свинца и получением марочного свинца.

К недостаткам данного способа относится отсутствие способов утилизации шлакоштейнового плава с извлечением ценных компонентов, в частности, цинка и водорастворимых соединений щелочного металла, что приводит к ухудшению экологической обстановки в районе складирования шлакоштейновых плавов.

Известен способ переработки сульфидных сурьмяных концентратов и сурьмяных промпродуктов (2), согласно которому переработку сурьмяного сырья ведут плавкой с кальцинированной содой и углеродсодержащим восстановителем при 1100-1200oС в течение 20-40 мин. В результате переработки сурьмяного сырья получают черновую сурьму (металл), шлак и штейн. Черновая сурьма подвергается рафинированию известными способами с получением марочной сурьмы и выделением концентратов черновой сурьмы.

К недостаткам данного способа относится отсутствие способов утилизации шлака и штейна, содержащих водорастворимые составляющие и направляемых в отвал, что приводит к ухудшению экологической обстановки в местах складирования.

Известен также способ переработки сурьмяного сырья (3), согласно которому переработку сурьмяного сырья ведут плавкой с сульфатом натрия и углеродсодержащим восстановителем при 1100-1200oС в течение 20-40 мин. В результате переработки сурьмяного сырья получают шлак и штейн. Шлак, концентрирующий компоненты пустой породы, направляют в отвал, а штейн, в который переходят сульфиды тяжелых цветных и драгоценных металлов, направляют на переработку известными способами, связанными с выщелачиванием сурьмы в сульфидно-щелочной раствор. Полученный раствор направляют на электроэкстракцию сурьмы, а кек, содержащий остальные цветные и драгоценные металлы, направляется на переработку совместно со свинцовым сырьем.

Недостатком данного способа является необходимость применения в качестве флюса товарного сульфата натрия с дополнительным расходом восстановителя для восстановления сульфата натрия до сульфида, что ухудшает экономические показатели процесса.

Задача изобретения состоит в разработке эффективного способа комплексной переработки полиметаллического сырья.

Достигаемый в способе технический результат заключается в улучшении экологической обстановки, повышении комплексности использования сырья и экономических показателей процесса переработки сурьмяного сырья.

Указанный технический результат достигается тем, что в способе комплексной переработки полиметаллического сульфидного сырья тяжелых и драгоценных металлов, включающем раздельную плавку свинцового сырья в смеси с драгметалльным сырьем в присутствии соли щелочного металла и углеродсодержащего восстановителя с получением подлежащих дальнейшей переработке чернового металла, шлака, штейна или шлакоштейнового плава, шлакоштейновый плав от плавки свинцового сырья в смеси с драгметалльным сырьем используют в качестве флюса для плавки сурьмяного сырья, а штейн или кек, полученный от выщелачивания штейна от плавки сурьмяного сырья, используют в качестве сырья при плавке свинцового сырья в смеси с драгметалльным сырьем. При этом перед плавкой свинцовое сырье совместно с драгметалльным сырьем шихтуют с кальцинированной содой или поташом и подают на плавку с получением чернового свинца, концентрирующего драгоценные металлы, и шлакоштейнового плава, направляемого на плавку сурьмяного сырья.

Перед плавкой сурьмяное сырье шихтуют со шлакоштейновым плавом от плавки свинцового сырья и подают на плавку с получением шлака, черновой сурьмы и штейна, направляемого на плавку свинцового сырья. Плавку сурьмяного сырья также ведут на шлак и штейн, подвергаемый выщелачиванию с получением сульфидно-щелочного раствора сурьмы и кека, направляемого на плавку свинцового сырья в смеси с драгметалльным сырьем.

В качестве свинцового сырья используют свинцовое цинксодержащее сырье, которое шихтуют с кальцинированной содой и подают на плавку с получением чернового свинца и штейношлакового плава, направляемого в рудный цикл свинцово-цинковой флотации. Свинцовое сырье также шихтуют с поташом и подают на плавку с получением чернового свинца и шлакоштейнового плава, направляемого на производство сульфатно-калийных удобрений.

Предлагаемый способ осуществляют следующим образом. Сульфидный концентрат драгоценных металлов смешивают с сульфидным свинцовым концентратом или с вторичным свинецсодержащим сырьем (окисно-сульфатная фракция от разделки аккумуляторных батарей, паста для намазки аккумуляторных пластин, изгарь, щелочные плавы от рафинирования свинца и прочие съемы).

Полученную смесь шихтуют с содой или поташом, восстановителем (коксом) и подают на плавку в отражательной или электротермической печи при 900-1100oС.

Расход соды или поташа по отношению к сырью регулируют в зависимости от содержания в сырье серы и шлакосоставляющих компонентов. Восстановитель (кокс) подают из расчета поддержания на поверхности жидкой ванны восстановительного слоя толщиной не менее 40 мм.

В процессе плавки из сырья восстанавливается свинец до металлического, коллектирующего в себе драгоценные металлы и висмут.

Металл с высоким удельным весом опускается в данную часть печи - на подину, а шлакосоставляющие компоненты сырья и сера в виде солей щелочных металлов образуют более легкую фазу - шлакоштейновый плав, располагающийся над свинцом. После ликвационной выдержки расплава при заданной температуре и времени производят раздельный выпуск свинца и шлакоштейнового плава.

Полученный в результате плавки шлакоштейновый плав в зависимости от его состава направляют:

- На шихтовку перед плавкой сурьмяного сырья с получением шлака, черновой сурьмы и штейна, направляемого на плавку свинцового сырья в случае плавки малосернистого свинцового сырья. При этом подаваемый на шихтовку шлакоштейн содержит карбонатно-сульфатные соли щелочных металлов.

- На шихтовку перед плавкой сурьмяного сырья, при этом плавку ведут на шлак и штейн (плав тиосолей сурьмы), который подвергают выщелачиванию с получением сульфидно-щелочного раствора сурьмы (направляемого на электроосаждение катодной сурьмы) и кека, содержащего свинец и благородные металлы, который подают на плавку свинцового сырья. При этом подаваемый на шихтовку шлакоштейн содержит сульфиды щелочных металлов, образующиеся при плавке высокосернистого драгметалльного и свинцового сульфидного сырья.

- В рудный цикл свинцово-цинковой флотации в случае, когда в качестве свинцового сырья используют свинцовое цинксодержащее сырье. Содержащийся в плаве цинк в виде сульфида цинка переходит в цинковый концентрат, сульфид натрия работает как сульфидизатор окисленных металлов руды. Компоненты пустой породы и соду в виде пульпы с высоким значением рН (выше 10) направляют в хвостохранилище для повышения рН и снижения в сбросных водах содержания свинца и меди и устранения цианидов и роданидов.

- На производство сульфатно-калийных удобрений в случае, когда свинцовое сырье перед плавкой шихтуют с поташом. Полученный при этом плав сернистого калия обрабатывают серной кислотой, высаживают и отделяют трисульфиды мышьяка и сурьмы, а сульфатно-калиевый раствор используют в качестве удобрения.

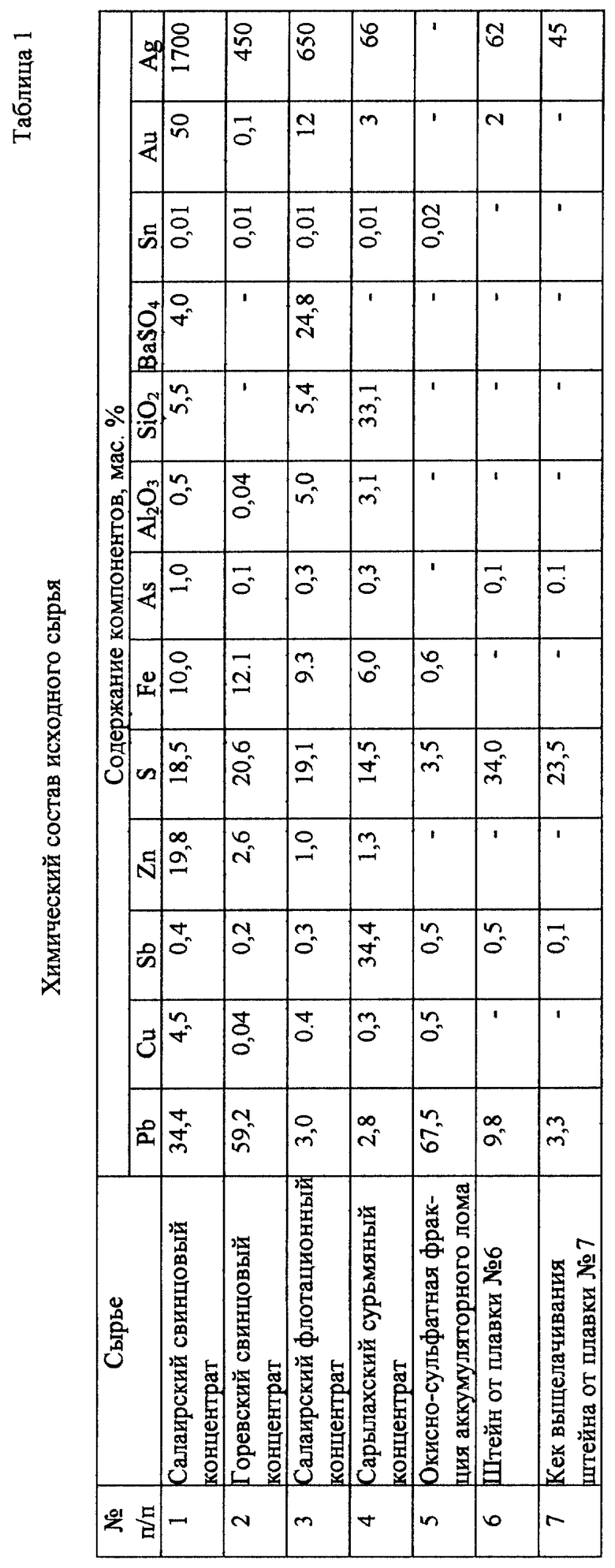

Примеры. Составы сульфидных свинцовых концентратов Салаирского и Горевского ГОКов, сурьмяного концентрата Сарылахского ГОКа, золотосодержащего флотационного концентрата Салаирского ГОКа, вторичного свинецсодержащего сырья в виде окисно-сульфатной фракции от разделки лома аккумуляторных батарей приведены в таблице 1.

Свинцовые концентраты и флотационный концентрат совместно с окисно-сульфатной фракцией проплавляли в смеси с содой кальцинированной технической из нефелинового сырья, либо с поташом техническим.

Кальцинированная сода имеет следующий химический состав (мас.%): Na2CО3 - 92,8; К2СО3 - 3,8; Na2SО4 - 2,8; Cl - 0,5.

Поташ (мас.%): К2СО3 - 94,0; Nа2СО3 - 3,6; К2SO4 - 2,1; Cl - 0,3.

В качестве восстановителя использовали кокс металлургический зольностью 14 мас.%.

Плавки вели в тигельной печи сопротивления с графито-шамотным тиглем диаметром 500 мм и емкостью 60 дм3.

Плавка включала набор ванны, доводку расплава при заданном технологическом режиме и раздельный выпуск свинца и шлакоштейнового плава. Полученный плав разливался в стальные изложницы, дробился на куски различного размера и запаковывался в герметичную тару.

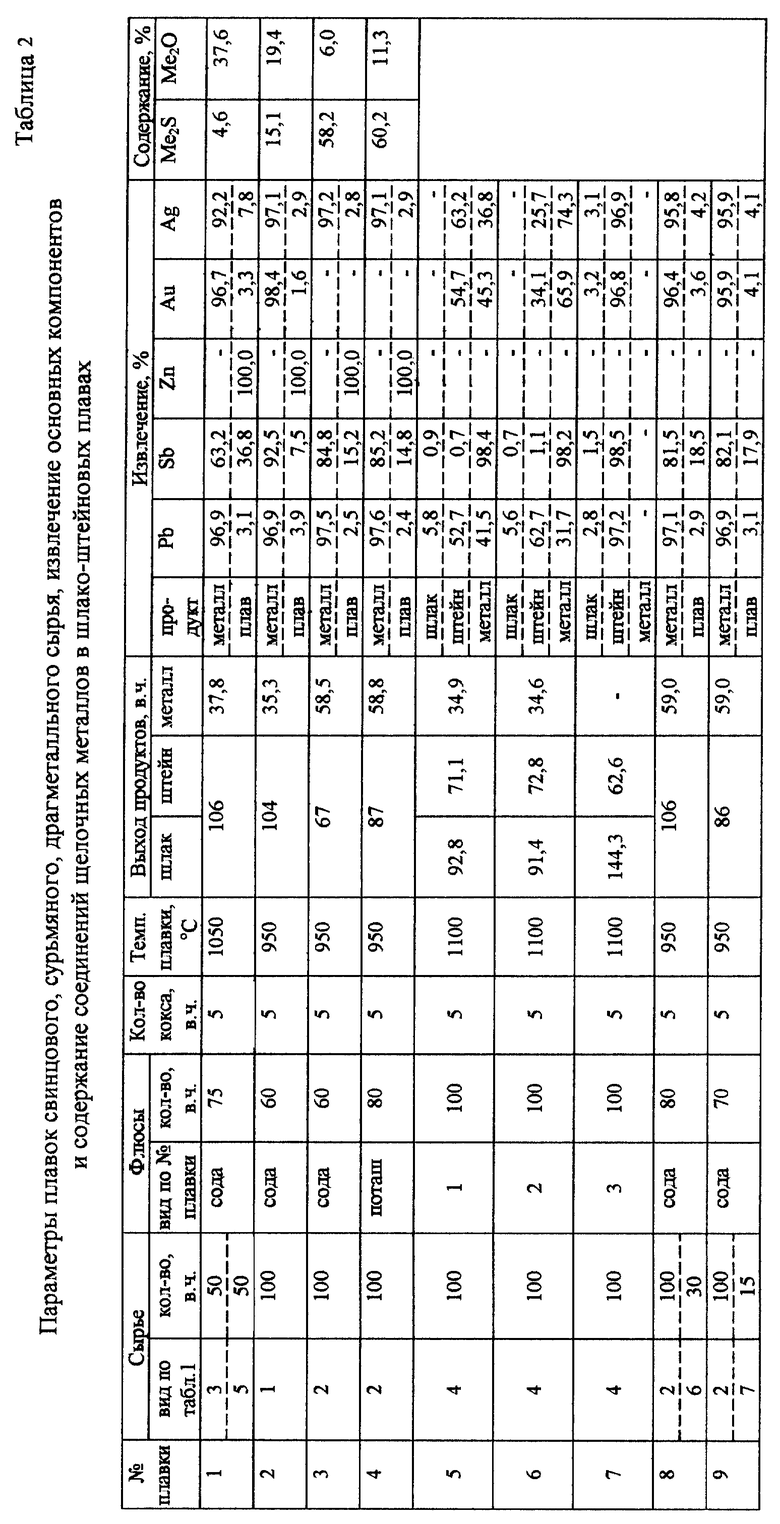

Параметры плавок и их результаты приведены в таблице 2, там же приведено содержание сульфидов щелочных металлов и их оксидов в шлакоштейновых плавах от плавки свинцового сырья.

Полученные шлакоштейновые плавы от плавок 1, 2, 3 подшихтовывали к сурьмяному сырью для плавки на черновую сурьму, либо на сурьмяный штейн.

Плавки вели в той же печи, что и плавки свинецсодержащего сырья. Плавка включала набор ванны, доводку расплава при заданном технологическом режиме и раздельный выпуск шлака, штейна и, при наличии, черновой сурьмы. Полученный штейн разливался в стальные изложницы, дробился на куски различного размера и запаковывался в герметичную тару.

Параметры плавок и полученные результаты приведены в таблице 2.

Штейн от плавки сурьмяного сырья на сурьмяный штейн 7 измельчали на куски крупностью 20-40 мм и подвергали выщелачиванию в сульфидно-щелочном растворе, содержащем Na2S - 100 г/дм3 и NaOH - 40 г/дм3, при 80-90oС и соотношении Т: Ж= 1: 3. Полученная пульпа отфильтровывалась с получением раствора сурьмы и кека. Выход последнего составил 39,5% от исходного штейна.

Кек от выщелачивания штейна от плавки 7, либо сам штейн от плавки 6 проплавлялись совместно со свинцовым концентратом Горевского ГОКа на черновой свинец и шлакоштейновый плав. Полученные результаты приведены в таблице 2.

Эксперименты по переработке шлакоштейнового плава от плавки свинцового концентрата Салаирского ГОКа в смеси с кальцинированной содой проводились в условиях исследовательской лаборатории Салаирского ГОКа на реальных пульпах комбината при смешивании в соотношениях предполагаемого годового образования продуктов.

Куски шлакоштейнового плава размером 20-40 мм подвергались растворению в горячей воде при 90-105oС. Полученная пульпа подавалась на флотацию исходной свинцово-цинковой сульфидной руды в количестве, определяемом технологическим режимом процесса и содержанием в пульпе сульфида натрия. Образующиеся в результате флотации отвальные хвосты направлялись в хвостохранилище в виде пульпы, из которой отбирали пробы раствора.

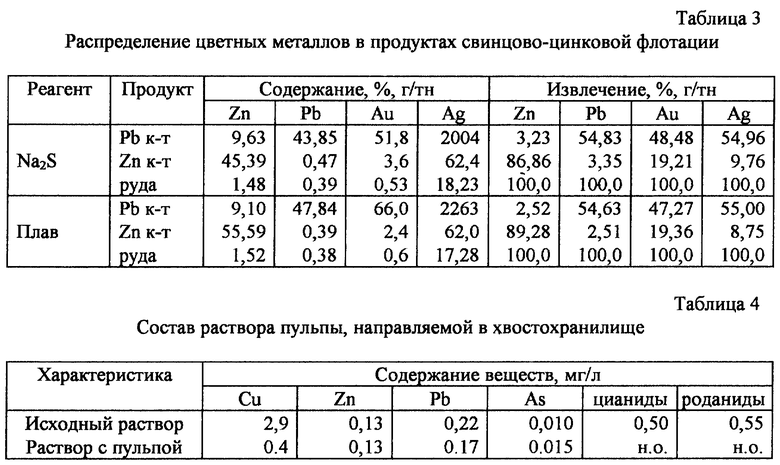

Результаты проведенных экспериментов приведены в таблицах 3 и 4.

Таблица 3 показывает сравнительные результаты экспериментов по флотации свинцово-цинковой руды с применением в качестве флотореагента чистого сульфида натрия и пульпы шлакоштейнового плава, взятого в количестве, обеспечивающем подачу 70 г сульфида натрия на тонну руды. В случае использования плава получен кондиционный цинковый концентрат с содержанием 55% цинка при извлечении последнего на уровне 89,28%, что на 2,4% превышает показатель "фабричного" режима флотации. Свинцовый концентрат содержит на 4% больше свинца при практически одинаковом извлечении. Содержание серебра и золота в свинцовом концентрате выше на 260 г/т и 14 г/т соответственно.

В таблице 4 показано влияние раствора от шлакоштейнового плава, подаваемого на свинцово-цинковую флотацию, на химический состав раствора пульпы, направляемой с флотации в хвостохранилище. Данные свидетельствуют о том, что при подаче на флотацию шлакоштейнового плава в растворе пульпы снижается содержание меди, свинца и обеспечивается устранение из него цианидов и роданидов.

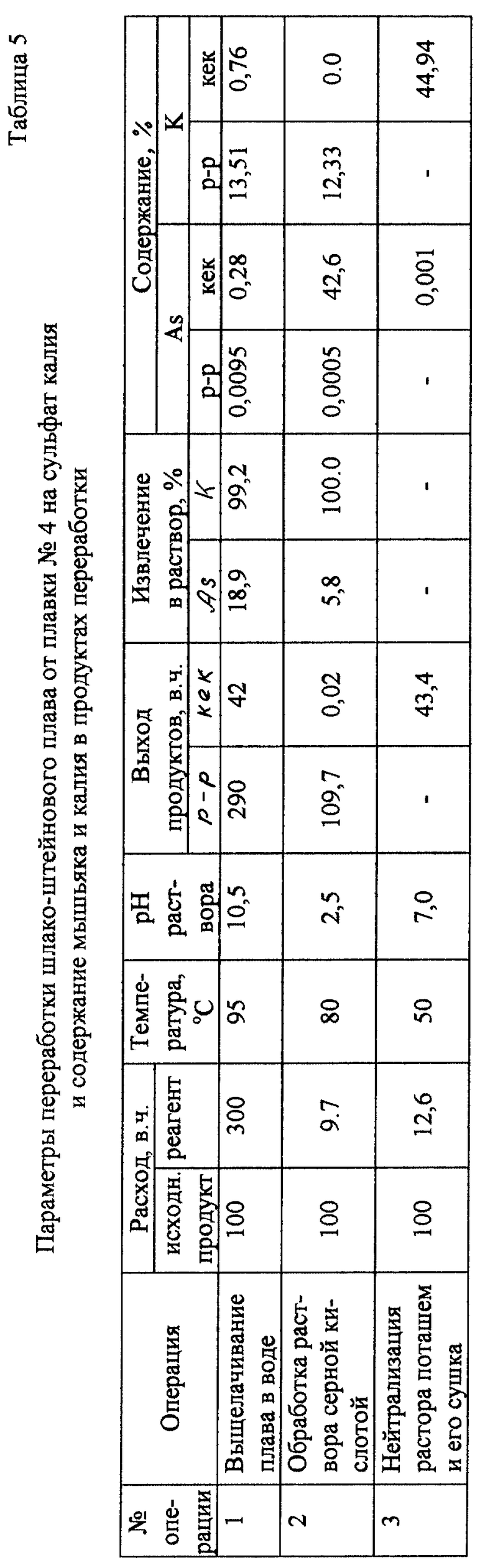

Шлакоштейновый плав от плавки 4 свинцового концентрата в смеси с поташом подвергался выщелачиванию, полученный раствор отделялся от кека и подвергался обработке серной кислотой с получением белого сульфата калия. Параметры процесса переработки шлакоштейнового плава на сульфат калия, а также извлечение мышьяка и калия в продукты переработки приведены в таблице 5. Там же приведены содержания мышьяка и калия в продуктах переработки.

Таким образом приведенные в тексте и таблицах данные показывают достижимость указанного в описании технического результата.

Источники информации

1. Авторское свидетельство СССР 1747521, кл. С 22 В 13/02, опубл. 1992 г.

2. Мельников С.М. и др. Сурьма, Металлургия, 1977, с. 243-248.

3. Полывянный И.Р. и др. Комбинированный способ переработки сурьмяного сырья. Труды ИМиО АН Каз ССР, т. XXI, Алма-Ата, Наука, с. 65-75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки промпродуктов свинцового производства | 1983 |

|

SU1122720A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2153013C1 |

| Способ переработки сульфидных свинцовых концентратов | 1990 |

|

SU1747521A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ ПРОДУКТОВ СУРЬМЯНОГО ПРОИЗВОДСТВАHf^C^I^Qj^ot [»j-t11АГСНТНО^ГЕХ{Ш'1ь НАБИБЛИОТЕКА | 1972 |

|

SU349739A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУРЬМЯНО-МЫШЬЯКОВЫХ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2010 |

|

RU2432407C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ СВИНЕЦ, ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2316606C1 |

Изобретение относится к области металлургии цветных металлов и может быть использовано при переработке свинцовых, сурьмяных полиметаллических и золотосодержащих сульфидных концентратов. В способе комплексной переработки полиметаллического сульфидного сырья тяжелых цветных и драгоценных металлов, включающем их раздельную плавку в печи с глубокой ванной в присутствии смеси солей щелочных металлов и углеродсодержащего восстановителя с получением черновых металлов, подлежащих дальнейшей переработке известными способами, шлакового, штейнового или шлакоштейнового плавов, шлакоштейновые плавы от плавки свинцового сырья используют в качестве флюса для плавки сурьмяного сырья, а штейн или кек от выщелачивания штейна от плавки сурьмяного сырья - в качестве сырья при плавке свинцового или драгметалльного сырья. При этом свинцовое сырье совместно с сырьем драгоценных металлов шихтуют со смесью, содержащей кальцинированную соду и/или поташ, и подают на плавку с получением чернового свинца, концентрирующего драгоценные металлы, и шлакоштейнового плава, направляемого на плавку сурьмяного сырья. Сурьмяное сырье шихтуют со шлакоштейновым плавом от плавки свинцового сырья и подают на плавку с получением шлака, штейна и черновой сурьмы, причем штейн направляют на плавку свинцового сырья. Сурьмяное сырье может быть проплавлено также на шлак и штейн, причем штейн подвергают переработке известными способами с получением раствора сурьмы и кека, направляемого на плавку свинцового сырья. Свинцовое сырье может быть зашихтовано с кальцинированной содой, при этом получаемый шлакоштейновый плав направляется в рудный цикл свинцово-цинковой флотации. Свинцовое сырье может быть также проплавлено в смеси с поташом, тогда полученный шлакоштейновый плав направляется на производство сульфатно-калийных удобрений. Обеспечивается улучшение экологической обстановки, повышение комплексности использования сырья и экономических показателей процесса переработки сурьмяного сырья. 5 з.п. ф-лы, 5 табл.

| ПОЛЫВЯННЫЙ И.Р | |||

| и др | |||

| Комбинированный способ переработки сурьмяного сырья | |||

| Труды ИМиО АН Каз | |||

| ССР | |||

| Т | |||

| ХХI | |||

| - Алма- Ата: Наука, 1967, с.65-67 | |||

| МЕЛЬНИКОВ С.М | |||

| и др | |||

| Сурьма | |||

| - М.: Металлургия, 1977, с.243-248 | |||

| Способ извлечения свинца и сопутствующих ему металлов из сульфидных концентратов | 1953 |

|

SU112514A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕОБОЖЖЕННЫХ СВИНЦОВЫХ | 0 |

|

SU361212A1 |

| Способ переработки сульфидных свинец-содержащих материалов | 1980 |

|

SU931774A1 |

Авторы

Даты

2002-04-27—Публикация

1998-09-14—Подача