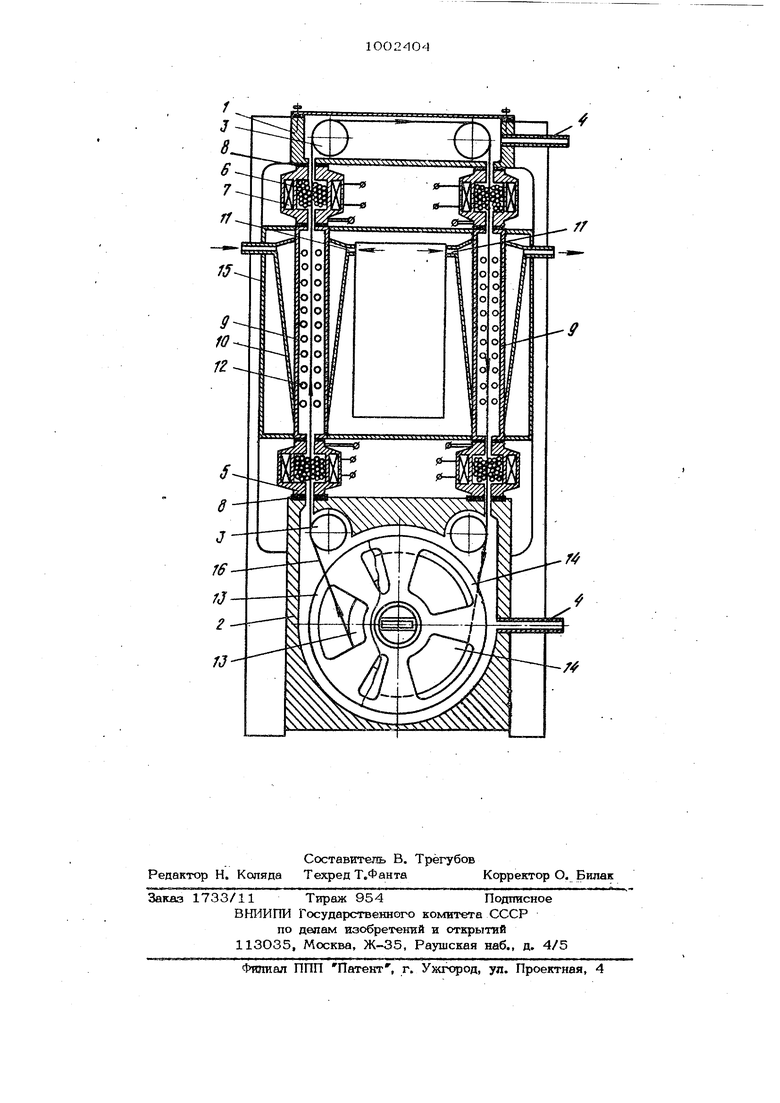

(54) УСТАНСЖКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ Изобретение относится к области нанесения покрытий, в частности, к установкам для нанесения металлических в неорганических покрытий осаждением из газовой фазы на движущиеся проволочные и ленточные изделия, и может быть использовано в металттургяи, электротехнической промышленноств, космической. тех нике и других отраслях техники для полу чения ле1ггочных и проволочных вздепвй с жаростойкими сверхпроводяигамв, тугоплавкими, защитными и другими покрытия ми. Известна установка оля нанесенкя покрытий из газовой фазы, содержащая трубчатый реактор систему прооувкя газообразных реагентов, токоподводы, иртемво-отдаюшее устройство и газсжые затворы { ij. НШболее близкой к изобретеяюо по технической сущвоств и достигаемому ре зультату является установка для вавесеи покрытий из газовой фазы, содержащая вертвкально расположенный реахтор. своИЗ ГАЗОВОЙ ФАЗЫ тему продувки реагентов, газовые затворы, токоподводы, приемное, и ОФдакхцее устройство k J. В этой установке с обеих сторон реактс а установлены полые перфорированные внутри камеры продувки реагентов с печами нагрева н блоки контактных роликов (токоподводов), благодаря которым созданы относительно благоприятные условия равномерного нагрева изделия. Однако указанная установка, как в другие известные установки аналогичного типа, имеет недостаточную эксплуатационную надежность. В частности, уже при небольших забивках отверстий в камере вывода реагентов (или соответствующего штуцера) в реакторе создается вэбыточное давление, достаточное для проникновения паро-газовой смеси в блокв контактных роликов и приемно-отдающего устройства, что обуславливает коррозионное воздействие на изделия в материалы смотровых окон. При этом не только улучшаются условия дальнейшей эксплуаташш установки, но и вследствие осаждения ппохопроводяших полупродуктов во никает возможность нестабильного контакта между токоподводящими роликами и движущимся изделием. Последнее сопр вождается искрообразованием кон такпфуючгами поверхностями, их эрро- зионным разрушением. Искрение повышает и возможность взрыва водоррдсо держащих реактивных газов. Кроме того, общим недостатком известных установок являются и их ограни ченные технологические возмох сности, по скольку они не позволяют регулировать температурные и концентрационные условия в течение одного технологического цикла нанесения покрытий, совмещать осаждение с различного рода термическими и химико-термическими o6pa6oTKaNa По мере движения покрываемого изделия через реаюионную камеру толщина покрытия nocTeneifflo увеличивается от О на входе до конечного значения на выхо де, В случае нагрева изделия прямым пропусканием электрического тока при небольших толщинах получаемого покрытия (несколько микрон) это не оказывает существенного влияния на равномер ность температуры поверхности осаждения по длине, однако )три получении покрытий, сопоставимых по тояигине с сечением покрываемого изделия, температура изделия на входе значительно превьпиает температуру изделия на вь1ходе из реактора. В ряде технологических про цессов целесообразно проведение начальных стадий при одних температурных и концентрационных условиях, а остальную часть процесса - при других. Все больш применение в современной технике находят изделия с покрытиями сложного состава, например, при изготовлении сверхпроводящих кабельных изделий широко используются структуры типа подпожкасверхпроводник-стабилизатор, подложкасверххфоводник-изопятор, подяожка-сверх проводник 1-сверхпроводник J и т. п. При получении сверхпроводящих покрытий из нитрида и карбонитрида ниобия перспе тивно непосредственно после их ния проводить химико-термическую стабюшзирующую термообработку в среде азота или смеси азота с углеродсодержа щим газом. Целью изобретения является повыше ние эксплуатаггаонной надежности, расшиpeime технологических возк-южностей и улучшение качества псдтучаомьтх покрытий. 1 044 Поставленная йель достигается тем, что в установке дл нанесения покрытий из. газовой фазы, содержаиюй вертикально располои енный реактор, систему продувки реагентов, газовые затворы, TQKOподводы, приемное и отдающее устройства, реактор выполнен из двух колен, герь метизированных с обеих сторон соединительными камерами, при этом токоподводы и газовые затворы выполнень совмещенными в виде стаканов с электромагнитак-щ с отверстиями в дншпах, при этом стаканы заполнены металлокомпо- зимйонным магнитным гранулированным материалом. Кроме того, в качестпе ме- таллокомпозшшотюго материала используют омедненные стальные окатьшт или проволочнь е обрезки. В установке система продувки реагентов образована шту- цёрамн, сек1шонной обечайкой, расположенной вокруг реактора, и отверстиями в стенках реактора, располож равномерно по его высоте, а приемное и отдающее устройства размещены на одной оси, Предлоисенная установка показана на чертеже. Она состоит из реактора, включающего верхнюю и нкнснюю соединительные кемеры 1 и 2, с приводными ролика т 3 и штуцерами 4 газовых затворов, стаканов 5 с засыпкой 6 из металлокомпозиционно. го гра1 улированного материала, размешен, ных в рабочем зазоре электромагнитов 7, электрически изолированных от остальных частей установки с помощью прокладок 8,реактора 9, выполненного из двух колен, системы продувки реакторов, включающей секционные обечайки 10, расположенные вокруг каждого колена реактора 9, штуцера 11 и отверстия 12 в стенках реактора 9, кассеты 13 и 14 приемного и отдающего устройств, расположенных на одной оси. Реактор 9 помещен в теплоизолированный корпус 15. Установка работает следз ющим образом. После заправки покрываемой подложки-ленты или проволоки 16 установку герметизируют, продувают инертным газом и газом-восстановителем, после чего с помотцью приводных роликов 3 и приекшой кассеты 13 подложку 16 перемеишют с заданной скоростью. Подачей электрического напряжения на клеммы электромагнитов 7 задают определенное прижатие магнитных гра1гул к подложке, после чего с помощью внешних источников (на ч этеже не показашл) осуществляют нагрев подложки 16 в коленах реактора 9 до .рабочей температуры. Подают в колена реактора 9 реакционные газы. При этом на подложке происходит осаждение покрытия. В случае подачи в колена реактора 9 отлкчаюигахся по составу рвакиионных газов происходит осаждение на подложке двух различных покрытий. Регулированием электрической нагрузки на подложку 16 в коленах реактора 9 может быть обеспечена различная температура осаждения.

Предложенное выполнение установки практически полностью исключает возмож ность взаимодействия двяжуи1егося нагретого изделия с агрессивными составляющими паро-газовсй реакционной смеси вне реакционного пространства реактора, обеспечивает стабильный безискровой подвод электропитания к покрываемому изделию, что не только повышает надежность работы установки, но и снижает ее взрывоопасность, обрывность изделий и улучшает качество последних. Одновременно значительно расширяются технологические возможности установки, в частности обеспечиваются условия создания самых разнообразных комбинаций слоистых покрытий, регулирования температурных и концентрапионных условий по длине движущегося покрываемого изделия. В установке использована для получения однородных и равномерных покрытий система подачи реагентов - перпендикулярно покрываемому изделию по всей высоте реактора. Установка компактна, проста в иаготовпенни и эксплуатапни.

При использовании установки за счет экономии материала подложки экономический эффект ориентировочно составляет 315ОО руб. на 1О ш готовой продукции при выпуске 5-Ю-метровых отрезков и 134ООО руб. на 1О кг готовой продукпки при выпуске 25-5О-метровых сггреэков.,

Формула изобретения

1.Установка для нанесения покрытий Из ГЕ13ОВОЙ фазы, содержатная вертикально расположенный реактор, систему продувки реагентов, газовые затворы, токоподводы. приемное и отдающее устройства, о т л ичающаяся тем, что, с целью повышения эксплуатационной надежности, расширения технологических возможностей и улучшения качества получаемых покрытий, реактор выпоггаен из двух колен, герметизированных с обеих сторон соединенными камерами, при этом токоподводы и г.азовые затворы выполнешл совмещенными в виде стаканов с электромагнитами, при этом стаканы заполнены металлокомпозиционным магнитным гранулированным материалом.

2.Установка по п.1, отличающаяся тем, что в качестве металпоксмпозшшонного материала используют омедненные стальные окатыаш ШШ проволочные обрезки.

3.Установка по пп. 1 и 2, от личающаяся тем, что система продувки реагентов образована итупера ми, секционной обечайкой, расположенной вокруг реактора, и отверстиями в стенкел реактора, равномерно расположенными

по его высоте.

4.Установка по nnl-3, о т л и ч а ш а я с я тем, что приемное и отдающе

. устройства размещены на одной оси.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

NO 71715О, кл. С 23 С 11/О8, 1976.

2.Авторское свидетельство СССР

М-г 767232, кл. С 23 С 11/О2, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для осаждения покрытий из газовой фазы на длинномерные изделия | 1977 |

|

SU767232A1 |

| Реакционный аппарат для нанесения покрытий из газовой фазы | 1981 |

|

SU992611A1 |

| ПОКРЫТИЕ ПОЛОТНА ПОДЛОЖКИ ОСАЖДЕНИЕМ АТОМНЫХ СЛОЕВ | 2012 |

|

RU2605408C2 |

| СПОСОБ УЛАВЛИВАНИЯ И ЛОКАЛИЗАЦИИ ЛЕТУЧИХ ФОРМ РАДИОАКТИВНОГО ЙОДА ИЗ ГАЗООБРАЗНЫХ ВЫБРОСОВ | 2013 |

|

RU2530546C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ДИОКСИДА КРЕМНИЯ | 2013 |

|

RU2528278C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТУГОПЛАВКИХ ПОКРЫТИЙ НА ВОЛОКНИСТЫЕ МАТЕРИАЛЫ | 1991 |

|

RU2011700C1 |

| Установка для нанесения покрытий из газовой фазы | 1980 |

|

SU954513A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ДИОКСИДА КРЕМНИЯ | 2014 |

|

RU2568334C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАТЕРИАЛОВ, ИНТЕНСИВНО ОКИСЛЯЮЩИХСЯ В АТМОСФЕРЕ ВОЗДУХА, И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2705834C1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2008 |

|

RU2471015C2 |

Авторы

Даты

1983-03-07—Публикация

1981-12-23—Подача