Изобретение относится к нанесению металлических и неорганических покрытий химическим осаждением из газовой фазы, в частности к устройствам для осаждения материалов из газовой фазы, и может быть использовано в металлургии, электронике, радиотехнике и электротехнике при- создании конструкций с коррозионностойкими жаростойкими, тугоплавкими и др. покрытиями .

Известен реакционный аппарат для нанесения покрытий из газовой фазы, содержащий систему подачи газообразных реагентов и отвода продуктов реакции, приспособление для крепления и нагрева подложек, при этом реакционный аппарат выполнен вертикальным 1 }t

Наиболее близок к предлагаемо1иу реакционный аппарат для нанесения покрытий из газовой фазы, содержащий вертикально расположенную реакционную камеру и систему продувки газообразных реагентов со штуцерами 2.

Однако известные устройства не обеспечивааот возможности осуществления делового ряда процессов, связанных с использованием реагентов, образующих при контакте и протекании объемных химических реакций твердофазные продукты. .Например, при формировании покрытий из нитридов ниобия и бора по реакциям

NbFc + NHa + Н,

NbN p+SHFraa

(1)

5

BF,,. +

- ЗНРгаз (2)

j-дi- f-iv j

сразу после их начала образующийся фтористый водород взаимодействует с аммиаком по реакции

10

НРгс,э+ NH3ra5- NH4FKp (3)

Кроме гомогенного образования кристаллического фтористого амммония, компоненты реакции (1) пентафторид ниобия и уже при относительно

15 низких температурах .(100°С) , имеющих место в смесителе вступают в химическое взсшмсдействие между собой также с выделением труднолетучих порошкообразных продуктов, которые забивают

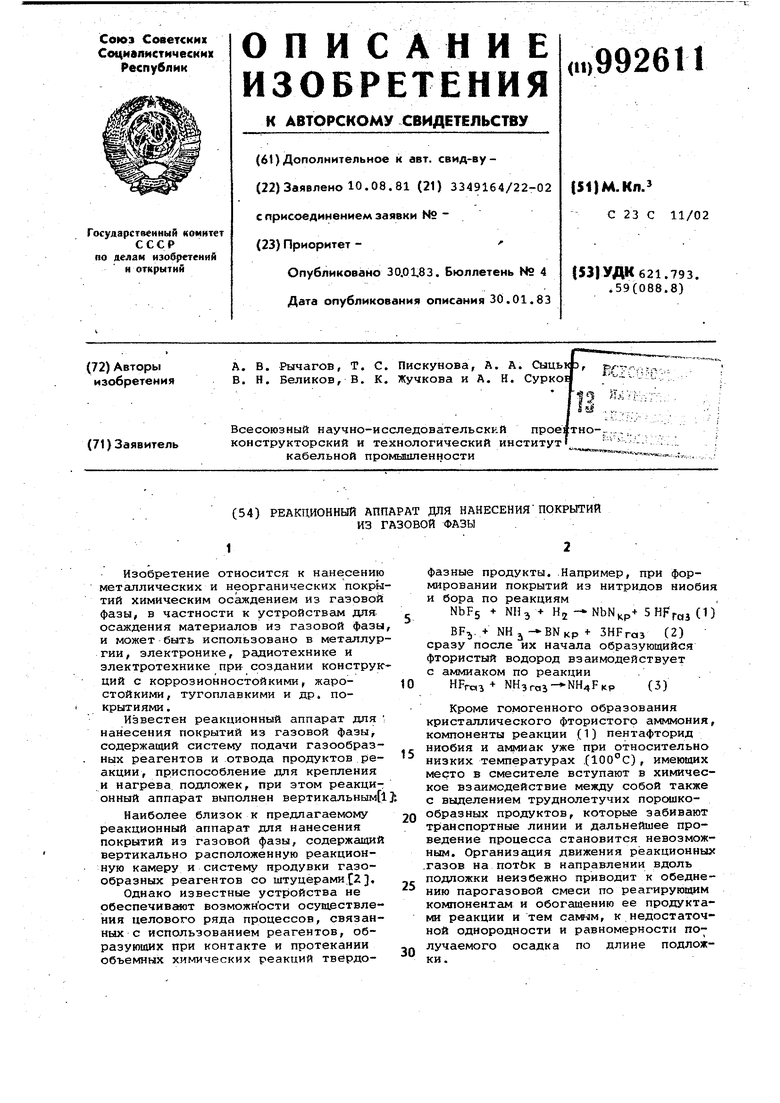

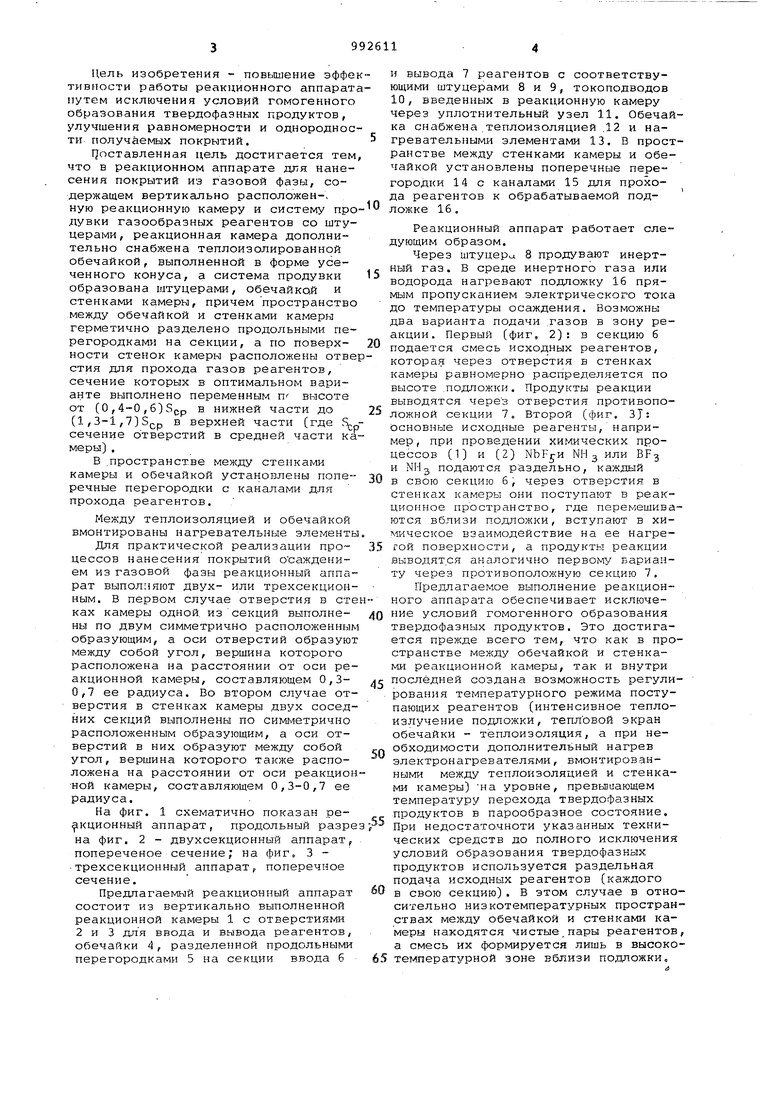

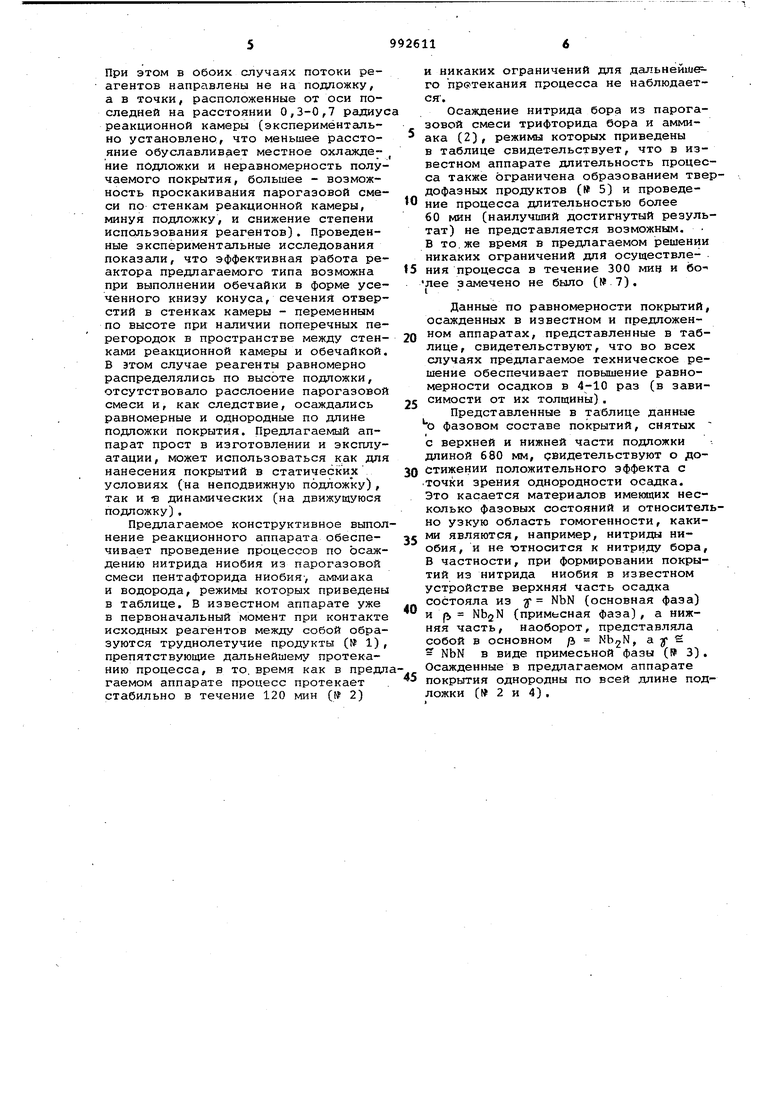

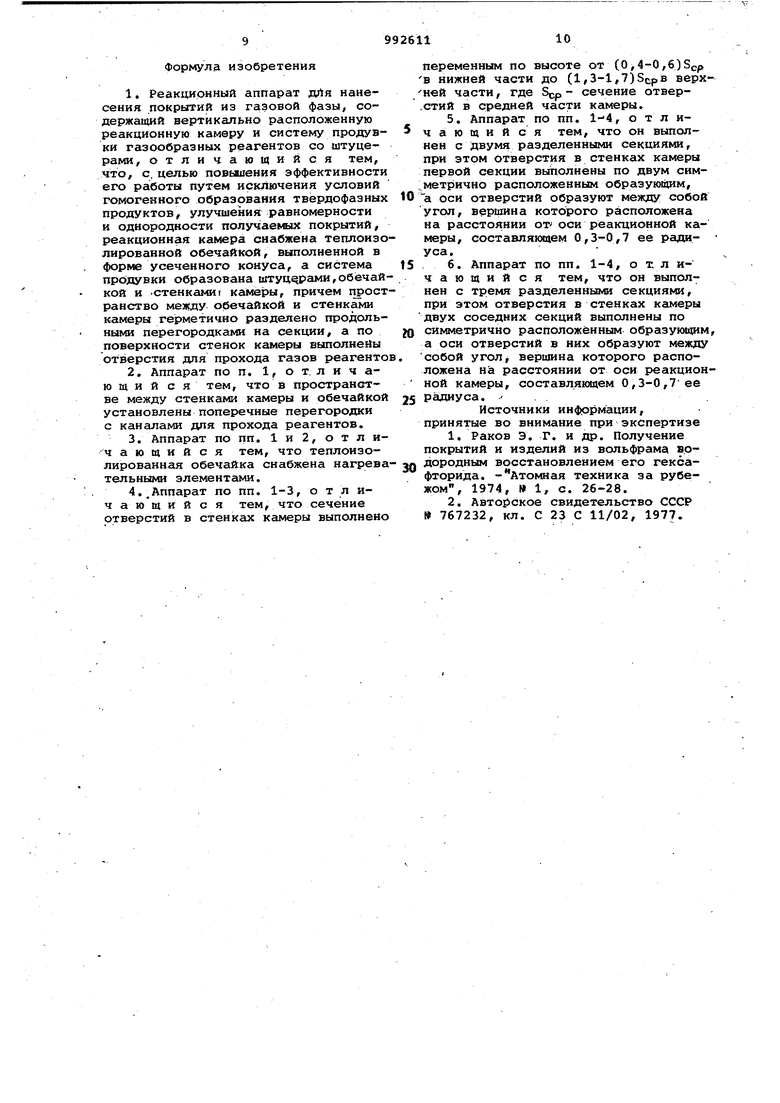

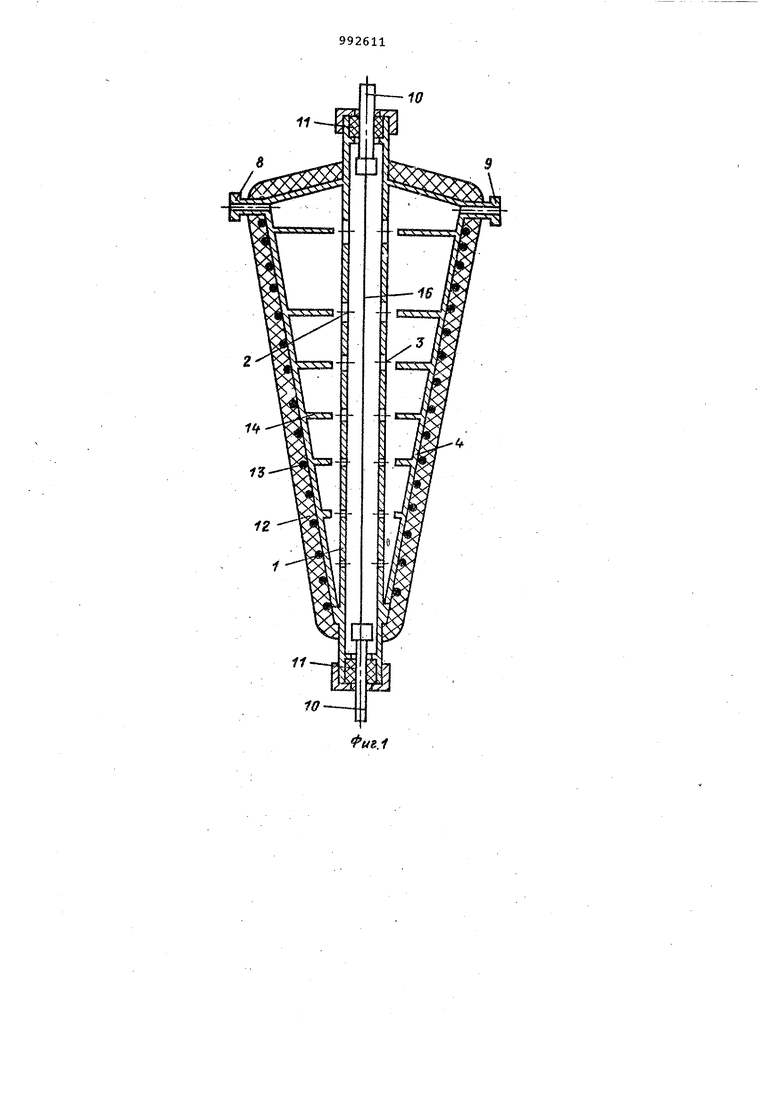

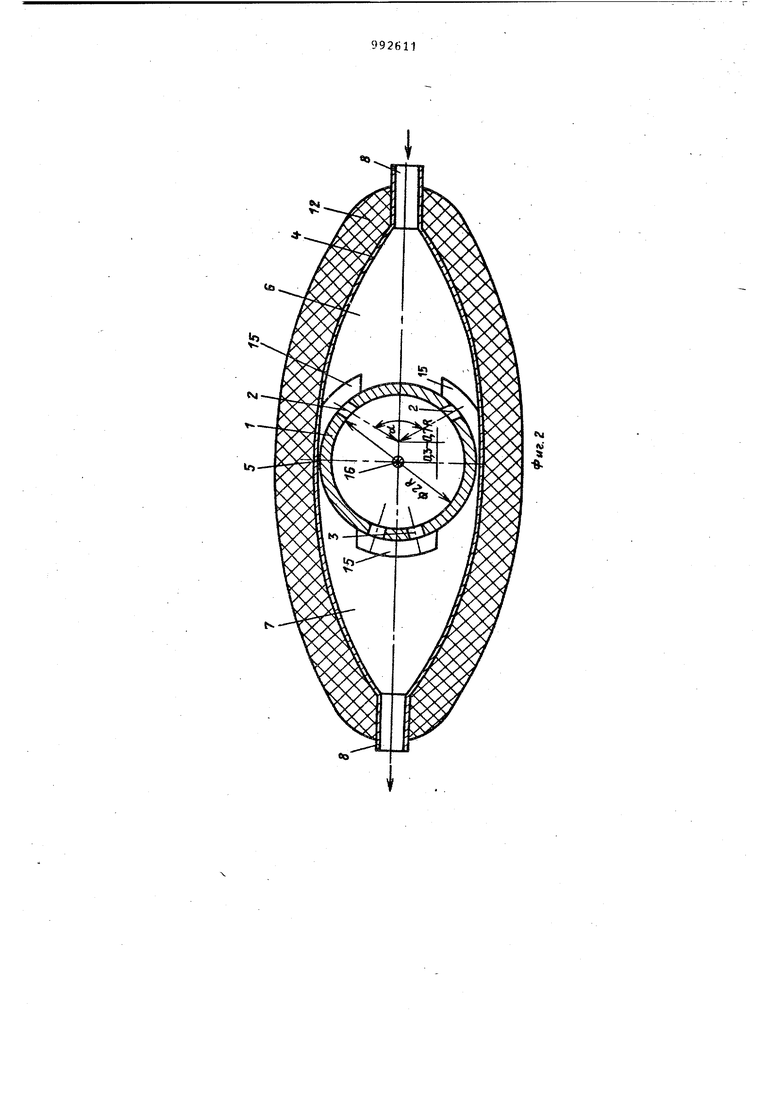

20 транспортные линии и дальнейшее проведение процесса становится невозможным. Организация движения реакционных .газов на потЬк в направлении вдоль подложки неизбежно приводит к обедне25нию парогазовой смеси по реагирующим компонентам и обогащению ее продуктами реакции и тем салим, к недостаточной однородности и равномерности получаемого осадка по длине подлож30ки. Цель изобретения - повышение эффе тивности работы реакционного аппарат иутем исключения условий гомогенного образования твердофазных продуктов, улучшения равномерности и однороднос ти получаемых покрытий. Доставленная цель достигается тем что в реакционном аппарате для нанесения покрытий иэ газовой фазы, содержащем вертикально расположен-, ную реакционную камеру и систему про дувки газообразных реагентов со штуцерами, реакционная камера дополнительно снабх ена теплоизолированной обечайкой, выполненной в форме усеченного конуса, а система продувки образована штуцерами, обечайкой и стенками камеры, причем пространство между обечайкой и стенками камеры герметично разделено продольными перегородками на секции, а по поверхности стенок камеры расположены отве стия для прохода газов реагентов, сечение которых в оптимальном варианте выполнено переменным п высоте от (0,4-0,6) Sj;p в нижней части до (1,3-1,7) Sj.p в верхней части (где Syсечение отверстий в средней части ка меры) , В .пространстве между степками камеры и обечайкой установлены поперечные перегородки с каналами для прохода реагентов. Между теплоизоляцией и обечайкой вмонтированы нагревательные элементы Для практической реализации процессов нанесения покрытий осаждением из газовой фазы реакционный аппарат выполняют двух- или трехсекционным. В первом случае отверстия в сте ках камеры одной, из секций выполнены по двум симметрично расположенным образующим, а оси отверстий образуют между собой угол, вершина которого расположена на расстоянии от оси реакционной камеры, составляющем 0,30,7 ее радиуса. Во втором случае отверстия в стенках камеры двух соседних секций выполнены по сим летрично расположенным образующим, а оси отверстий в них образуют между собой угол, вершина которого также расположена на расстоянии от оси реакцион ной камеры, составляющем 0,3-0,7 ее радиуса. На фиг. 1 схематично показан ре кционный аппарат, продольный разре на фиг. 2 - двухсекционный аппарат, попереченое сечение; на фиг 3 трехсекционный аппарат, поперечное сечение. Предлагаемый реакционный аппарат состоит из вертикально выполненной реакционной камеры 1 с oтвepcтия и 2 и 3 для ввода и вывода реагентов, обечайки 4, разделенной продольными перегородками 5 на секции ввода 6 и вывода 7 реагентов с соответствующими штуцерами 8 и 9, токоподводов 10, введенных в реакционную камеру через уплотнительный узел 11. Обечайка снабжена теплоизоляцией .12 и нагревательными элементами 13. В пространстве между стенками камеры и обечайкой установлены поперечные перегородки 14 с каналами 15 для прохода реагентов к обрабатываемой подложке 16. Реакционный аппарат работает следующим образом. Через штуцерах 8 продувают инертный газ. В среде инертного газа или водорода нагревают подложку 16 прямым пропусканием электрического тока до температуры осаждения. Возможны два варианта подачи .газов в зону реакции. Первый фиг, 2): в секцию 6 подается смесь исходных реагентов, которая через отверстия в стенках камеры равномерно распределяется по высоте .подложки. Продукты реакции выводятся через отверстия противоположной секции 7, Второй (фиг. 3J: Основные исходные реагенты, например, при проведении химических процессов (1) и (2) NH 3 или BFj и NHg, подаются раздельно, каждый в свою секцию 6, через отверстия в стенках камеры они поступают в реакционное пространство, где перемешиваются вблизи подлол ки, вступают в химическое взаимодействие на ее нагретой поверхности, а продукты реакции выводят.ся аналогично nepBONTy варианту через противоположную секцию 7, Предлагаемое выполнение реакционного аппарата обеспечивает исключение условий гомогенного образования твердофазных продуктов. Это достигается прежде всего тем, что как в пространстве между обечайкой и стенками реакционной камеры, так и внутри последней создана возможность регулирования температурного режима поступающих реагентов (интенсивное теплоизлучение подложки, тепловой экран обечайки - теплоизоляция, а при необходимости дополнительный нагрев электронагревателями, вмонтированныгуш между теплоизоляцией и стенками камеры) на уровне, превышающем температуру перехода твердофазных продуктов в парообразное состояние. При недостато.чноти указанных технических средств до полного исключения условий образования твердофазных продуктов используется раздельная подача исходных реагентов (каждого в свою секцию). В этом случае в относительно низкотемпературных пространствах между обечайкой и стенками камеры находятся чистые,пары реагентов, а смесь их формируется лишь в высокотемпературной зоне вблизи подложки.

При этом в обоих случаях потоки реагентов направлены не на подложку, а в точки, расположенные от оси последней на расстоянии 0,3-0,7 радиус реакционной камеры (экспериментально установлено, что меньшее расстояние обуславливает местное охлаждение подложки и неравномерность получаемого покрытия, большее - возможность проскакивания парогазовой смеси по стенкам реакционной камеры, минуя подложку, и снижение степени использования реагентов). Проведенные экспериментальные исследования показали, что эффективная работа реактора предлагаемого типа возможна при выполнении обечайки в форме усеченного книзу конуса, сечения отверстий в стенках камеры - переменным по высоте при наличии поперечных перегородок в пространстве между стенками реакционной камеры и обечайкой, В этом случае реагенты равномерно распределялись по высоте подложки, отсутствовало расслоение парогазовой смеси и, как следствие, осаждались равномерные и однородные по длине подложки покрытия. Предлагаемый аппарат прост в изготовле.нии и эксплуатации, может использоваться как для нанесения покрытий в статических условиях (на неподвижную подложку), так и -в динамических (на движущуюся подложку).

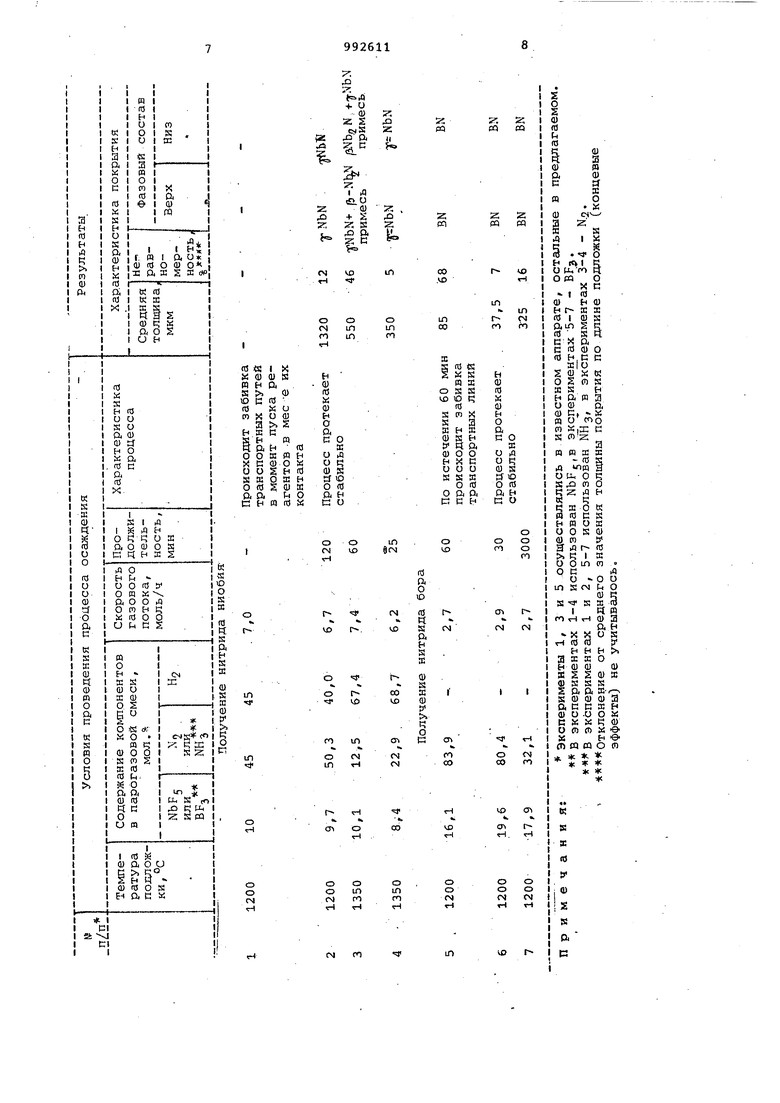

Предлагаемое конструктивное выполнение реакционного аппарата обеспечивает проведение процессов по осаждению нитрида ниобия из парогазовой смеси пентафторида ниобия-, аммиака и водорода, режимы которых приведены в таблице. В известном аппарате уже в первоначальный момент при контакте исходных реагентов между собой образуются труднолетучие продукты (№ 1), препятствующие дальнейшему протеканию процесса, в то, время как в предлгаемом аппарате процесс протекает стабильно в течение 120 мин (№ 2)

и никаких ограничений для дальнейше го претекания процесса не наблюдается.

Осаждение нитрида бора из парогазовой смеси трифторида бора и амми ака (2), режимы которых приведены в таблице свидетельствует, что в известном аппарате длительность процесса также ограничена образованием твердофазных продуктов ( 5) и проведе0 ние процесса длительностью более

60 мин (наилучший достигнутый результат) не представляется возможным, В то.же время в предлагаемом решении никаких ограничений дпй осуществле5 ния процесса в течение 300 мин и более замечено не было (№.7).

Данные по равномерности покрытий, осажденных в известном и предложен0 ном аппаратах, представленные в таблице, свидетельствуют, что во всех случаях предлагаемое техническое решение обеспечивает повышение равномерности осадков в 4-10 раз (в зави5 симости от их толщины).

Представленные в таблице данные О фазовом составе покрытий, снятых с верхней и нижней части подложки длиной 680 мм, свидетельствуют о до0 стижении положительного эффекта с точки зрения однородности осешка. Это касается материалов имеющих несколько фазовых состояний и относительно узкую область гомогенности, какиt МИ являются, например, нитриды ниобия, и не относится к нитриду бора, В частности, при формировании покрытий из нитрида ниобия в известном устройстве верхняя часть осадка состояла из jp (основная фаза)

и р, NbjN (примьсная фаза) , а нижняя часть, наоборот, представляла собой в основном /i Nb2N, а у S NbN в виде примесьной фазы (№ 3). Осажденные в предлагаемом аппарате

5 покрытия однородны по всей длине подложки С 2 и 4) .

Формулэ изобретения

1.Реакционный аппарат рАя нанесения покрытий из газовой фазы, содержащий вертикально расположенную реакционную камеру и систему продувки газообразных реагентов со штуцерами, отличающийся тем, что, с. целью повышения эффективности его путем исключения условий гомогенного образования твердофазных продуктов, улучшения равномерности

и однородности получаекых покрытий, реакционная камера снабжена теплоизолированной обечайкой, выполненной в форме усеченного конуса, а система продувки образована штуцерами,обечайкой и .стенкамиI камеры, причем пространство между обечайкой и стенками камеры герметично разделено продольными перегородками на секции, а по поверхности стенок камеры выполнены отверстия для прохода газов реагенто

2.Аппарат по п. 1, о т л и ч аю щ и и с я тем, что в пространстве между стенками камеры и обечайкой установлены поперечные перегородки

с каналами для прохода реагентов.

3.Аппарат по пп, 1 и 2, о Т л ич а ю щ и и с я тем, что теплоизолированная обечайка снабжена нагрева тельными элементами.

4.Аппарат по пп. 1-3, о т л ичающий с я тем, что сечение отверстий в стенках камеры выполнено

переменным по высоте от (0,4-0,6)Scp в нижней части до (1,3-1,7)5срв верхней части, где 5,р - сечение отвер,стий в средней части камеры.

5.Аппарат по пп. 1-4, отличающийся тем, что он выполнен с двумя разделенными секциями, при этом отверстия в стенках камеры первой секции выполнены по двум сим;метрично расположенным образующим, а оси отверстий образуют между собой угол, вершина которого расположена на расстоянии от оси реакционной камеры, составлякедем 0,3-0,7 ее радиуса.

6.Аппарат по пп. 1-4, о т. л ичающийся тем, что он выполнен с тремя разделенными секциями, при этом отверстия в стенках камеры

двух соседних секций выполнены по симметрично расположённым образующим а оси отверстий в них образуют между

собой угол, вершина которого расположена на расстоянии от оси реакционной камеры, составлякидем 0,3-0,7ее радиуса.

Источники информации, принятые во внимание при экспертизе

1. Раков Э. Г. и др. Получение покрытий и изделий из вольфрама &О дородным восстановлением его гексафторида. - Атомная техника за рубе1974, № 1, с. 26-28.

жом

2. Авторское свидетельство СССР 767232, кл. С 23 С 11/02, 1977.

10

10

9

(а

во

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытий из газовой фазы | 1981 |

|

SU1002404A1 |

| Устройство для получения пленок | 1989 |

|

SU1726572A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 2003 |

|

RU2247445C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОХЛОРСИЛАНОВ МЕТОДОМ ГАЗОФАЗНОЙ ТЕРМИЧЕСКОЙ КОНДЕНСАЦИИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2486192C1 |

| Устройство для нанесения покрытий из газовой фазы | 1978 |

|

SU863711A1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| СПОСОБ АТОМНО-СЛОЕВОГО ВЫРАЩИВАНИЯ ТОНКИХ ПЛЕНОК ХИМИЧЕСКИХ СОЕДИНЕНИЙ НА ПОДЛОЖКАХ | 2011 |

|

RU2472870C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ КОНФОРМНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ПОЛОГО ИЗДЕЛИЯ | 2023 |

|

RU2829411C1 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| Способ осаждения нитрида алюминия | 1976 |

|

SU618450A1 |

Авторы

Даты

1983-01-30—Публикация

1981-08-10—Подача