(54) гаДРОЦИЛИНДР МЕХАНИЗМА ПОВОРОТА ЭКСКАВАТОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический привод механизма поворота рабочего оборудования экскаватора | 1988 |

|

SU1548370A1 |

| Гидропривод тягового устройства механизма шагания экскаватора | 1987 |

|

SU1553630A1 |

| Гидропривод рабочего оборудования одноковшового экскаватора | 1982 |

|

SU1134679A1 |

| Ограничитель грузового момента гидравлической грузоподъемной машины | 1986 |

|

SU1416435A1 |

| Дроссельное устройство | 1981 |

|

SU1000655A1 |

| Устройство для изменения степени сжатия поршневого двигателя внутреннего сгорания | 1991 |

|

SU1782291A3 |

| Гидропривод вала оборотного плуга | 1990 |

|

SU1742528A1 |

| Гидронавесная система трактора | 1981 |

|

SU1055364A1 |

| ГИДРОКЛАПАН ТОРМОЗНОЙ | 1995 |

|

RU2084709C1 |

| Управляемый обратный клапан | 1979 |

|

SU855310A1 |

1

Изобрегенне относится к машиностроеншо, а именно к гидрооилиндрам механизма поворота экскаваторов.

Известен гндропипиндр механизма поворота экскаватора, в штоке которого установлен взаимодействуюишй с каналом в крыиже подпружиненный запорный орган l

Недостатком указанного шдроишгандра является то, что запорный орган запира- fg ет канал в к ьшпсе, из-за чего слив рабочей среды осуществляется через дроссельное отверстие, выполненноэ в крыи ке пшроиилнндра, что усложняет конструк

НВЮ.,5

Наиболее близким к предлагаемому является гшфошшиндр механизма поворота экскаватора, включающий корпус, крзишсу с осевым каналом в поршень со штоком, в котором установлен подпру- 20 жененный вапорный орган

Однако для беэзазорного сочленения сферической кромки запорного органа с конической расточкой канала требуется

строгая соосность осей запорного органа и канала, что технологически осуществить трудно. А в случае несоосносути и наличия зазоров режим работы гидроиилиндра значительно отклоняется от требуемого. Кроме того, дроссельное от верстие можот засоряться, из-за чего нарушается режим работы гвдроцилинА ра, а также указанное отверстие имеет некоторую длину, из-за чего режим торможения колеблется при изменении рёбочей среды, в результате чего ухудшается надежность работы гвдропилиндра.

Цель изобретения - повышение надежности работы и упрощение конструкции г дроиилнндра.

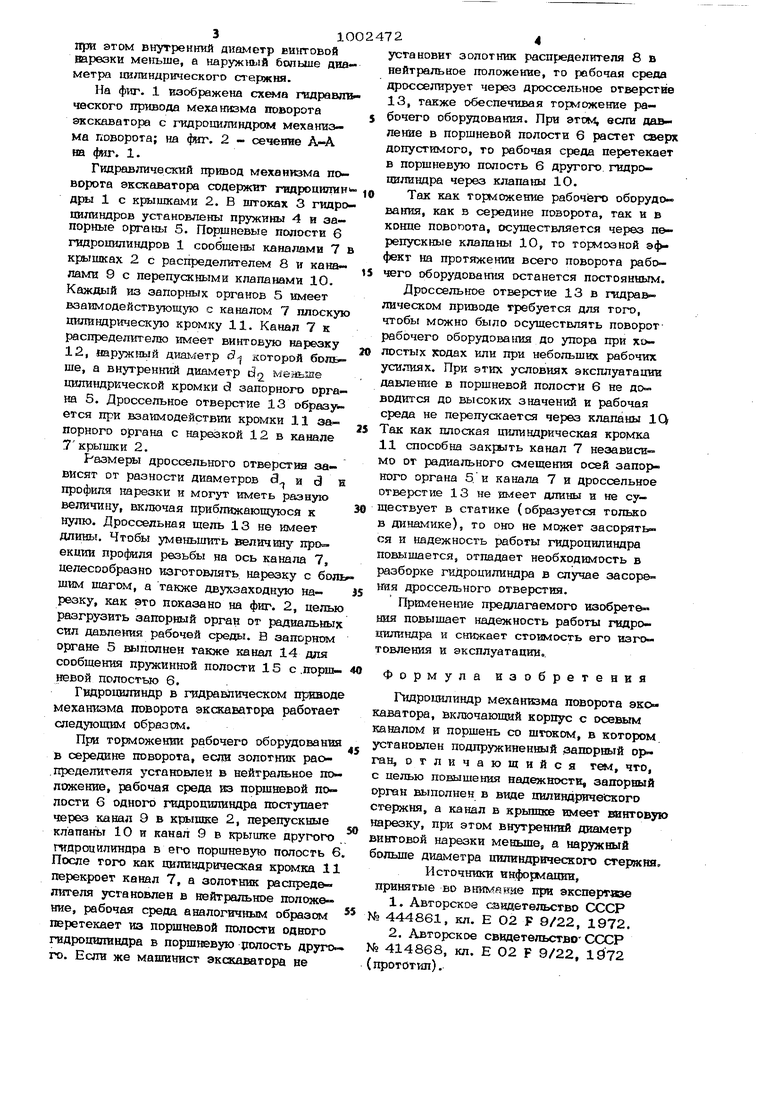

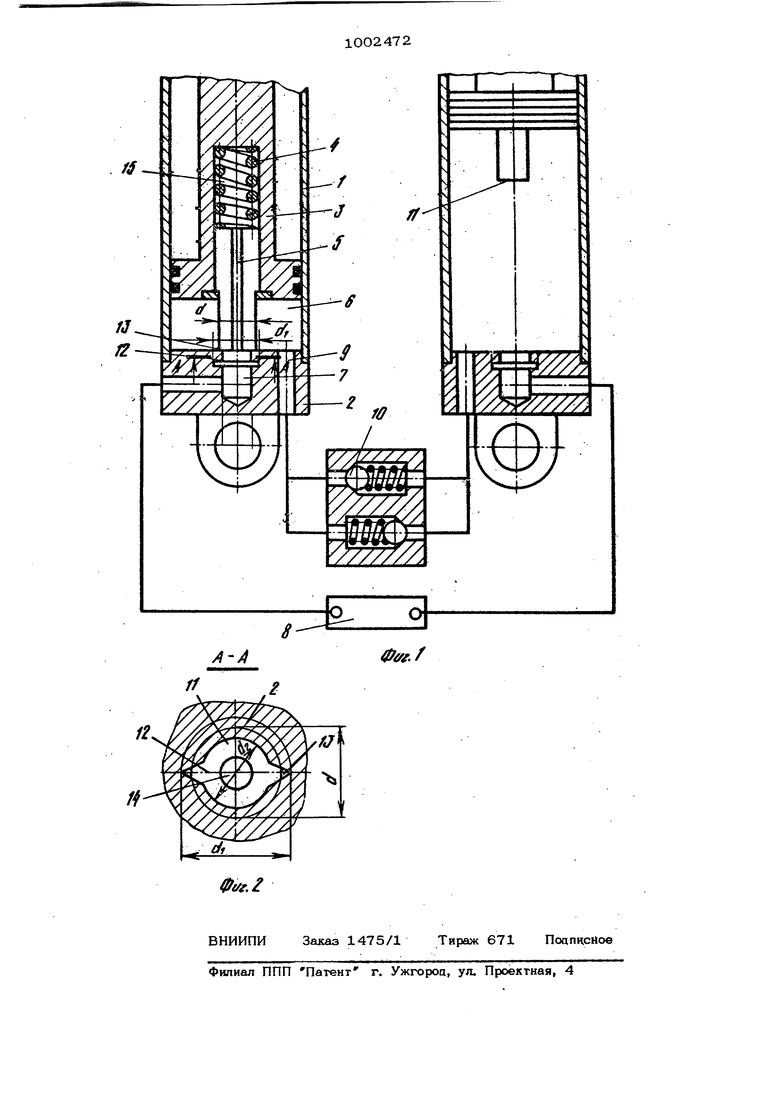

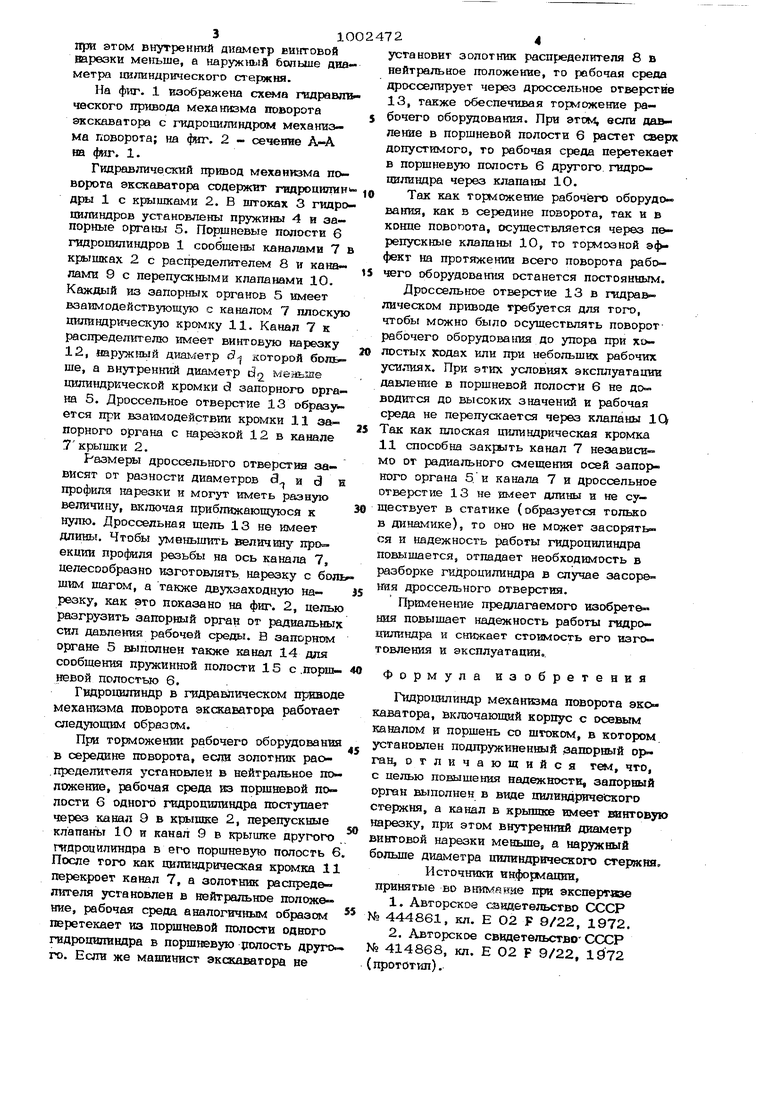

Указанная цель достигается тем, что в гидрооилиндре механизма поворота экскаватора, включающем корпус, крышку с oceuiiM каналом и поршень со штоком, в которс установлен подпружиненный запорный орган, последний выпо н&н в виде цилиндрического стержня, а канал в крышке имеет винтовую наревку. при этом внутренний диаметр винтовой шрезки меньше, а наружный больше диаметра цилиндрического стержня. На фиг. 1 изображена схема гияравлв ческого привода механизма поворота экскаватора с гидроцилиндром механизма поворота; на фиг. 2 - сеченне А-А на фиг. 1. Гидравлический привод механизма поворота экскаватора содержит гидроципин ары 1 с крышками 2. В штоках 3 гидро ципиндров установлены пружины 4 и запорные органы 5. Поршневые полости б хтздроциликдров 1 сообщены каналами 7 крышках 2 с распределителем 8 и каналами 9 с перепускными клапанами 10. Каждый из запорных органов 5 имеет взаимодействующую с каналом 7 плоскую цилиндрическую кромку 11. Канал 7 к распределителю имеет винтовую нарезку 12, наружный диаглетр «5-j которой , а внутренний диаметр Й2 меаьше цилиндрической кромки d запорного органа 5. Дроссельное отверстие 13 образуется при взаимодействии кромки 11 запорного органа с нарезкой 12 в канале 7крышки 2. Размеры дроссельного отверстия зависят от разности диаметров 3 и (3 н профиля шрезки и могут иметь разную величину, включая приближающуюся к нулю. Дроссельная щель 13 не имеет длины. Чтобы уменьшить величину про. екции профиля резьбы на ось канала 7, целесообразно изготовлять нарезку с бол шим шагом, а также двухзаходную нарезку, как это показано на фиг. 2, целью разгрузить запорный орган от радиальных сил давления рабочей среды. В запорном органе 5 выполнен также канал 14 для сообщения пружинной полости 15с .поршневой полосткю 6. ГвЛроцшгандр в гидравлическом привод механизма поворота экскаватора работает следующим образом. При торможении рабочего оборудовани в середине поворота, если золотшпс рао.пределителя установлен в нейтральное но пожение, рабочая среда из поршнерой полости 6 одного гидроцилиндра поступает через канал 9 в крышке 2, перепускные клапаны 10 и канал 9 в крышке другого гидроцилиндра в его поршневую полость После того как циливдрическая кромка 1 перекроет канал 7, а золотник распределителя установлен в нейтральное положение, рабочая среда, аналогичным образсж перетекает из поршневой полости одного гидроцшгендра в поршневую рол ость друш го. Если же машинист экскаватора не установит золотник распределителя 8 в нейтральное положение, то рабочая среда дросселирует через дроссельное отверстие 13, также обеспечивая торможение рабочего оборудования. При этом, если давление в поршневой полости 6 растет сверх допустимого, то рабочая среда перетекает в поршневую полость 6 другого гидроцилиндра через клапаны 10. Так как торможение рабочего оборудования, как в середине поворота, так и в конце повопота, осуществляется через п&репускные клапаны 1О, то тормозной эффект на протяжении всего поворота рабочего оборудования останется постоянным. Дроссельное отверстие 13 в гидравлическом приводе требуется для того, чтобы можно было осуществлять поворотрабочего оборудова ПМ до упора при xt лостых ходах или при небольших рабочих усилиях. При этих условиях эксплуатации давление в поршневой полости 6 не доводится до высоких значений и рабочая среда не перепускается через клапаны 1Q Так как плоская цилиндрическая кромка 11 способна закрыть канал 7 независимо от радиального смещения осей запорного органа 5. и канала 7 и дроссельное отверстие 13 не имеет длины и не существует в статике (образуется только в динамике), то оно не может засоряться и надежность работы гидроцилиндра повышается, отпадает необходимость в разборке гидроцилиндра в случае засоре ния дроссельного отверстия. Применение предлагаемого изобретения повышает надежность работы гидрошшиндра и снижает стоимость его изготовления и эксплуатации.. Формула изобретения Гидроцилиндр мехйнизма поворота экскаватора, включающий корпус с осевым каналом и поршень со щгоком, в котором установлен подпружиненный .запорный орган, отличающийся тем, что, с целью повышения надежности, запорный орган выполнен в виде цилиндрического стержня, а канал в крьшгке имеет Еинтовую нарезку, при этом внутренний диаметр винтовой нарезки меньше, а наружный больше диаметра цшгандрического стержня, Источники ин(| юрмащ И, принятые во вш{Мйние при экспертизе 1.Авторское саадетельство СССР № 444861, кл. Е О2 F 9/22, 1972. 2.Авторское свидетельство-СССР № 414868, кл. Е 02 Р 9/22, 1972 (прототип).

-/t

0fff.f

Авторы

Даты

1983-03-07—Публикация

1980-12-04—Подача