В производстве керамических изделий широко применяется способ протяжки керамической массы на гидравлических или механических прессах.

Во всех без исключения прессах закладка керамической массы для протяжки производится Б цилиндр пресса, откуда она поршнем, приводимым в движение тем или иным способом, выдавливается через мундштук. Для получения изделия требуемой формы и размера на пресс устанавливаются миндштуки с выходным отверстием, соответству ощим сечению изделия. При продавливании заложенной в цилиндр пресса керамической массы воздух, находящийся между стенками цилиндра и заложенной заготовкой,вследствие неизбежного зазора, попадает в массу, что приводит к ухудшению качества продукции. Особенно сильно сказывается попадание воздуха в массу на изделиях, к которым предъявляются повышенные требования в отношении качества поверхности (штабики и трубки для сопротивлений и т. п.).

С целью улучшения качества керамических изделий, достигаемого путем предотвраш,ения попадания воздуха в продавливаемую через прессовой цилиндр керамическую массу, предлагается продавлизанне массы осуществлять последовательно через два прессовых цилиндра разных диаметров и при переходе массы из цилиндра большего диаметра в цилиндр меньшего днаметра срезать периферийный слой массы, обогащенный воздухом.

Для осуществления предлагаемого способа пресс двойного действия снабжен установленным на входе прессового цилиндра меньшего диаметра кольцевым ножом, срезающим наружный слой керамической массы, выдавливаемой из прессового цилиндра большего диаметра.

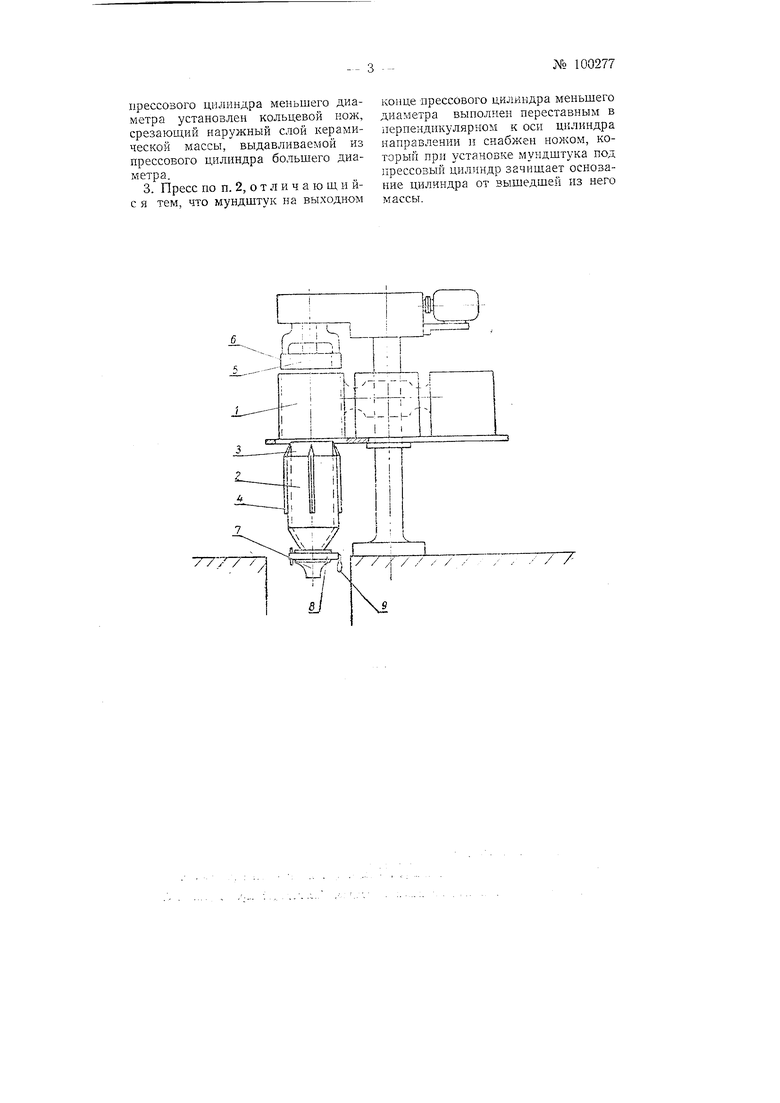

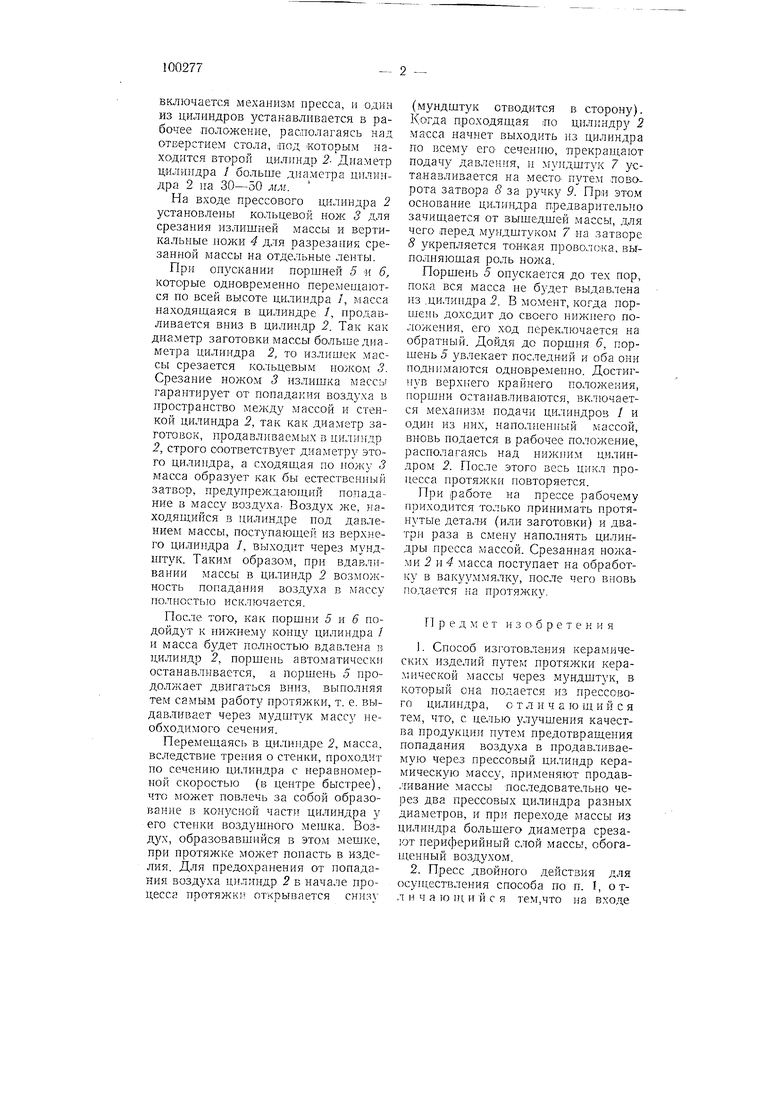

На чертеже схематически показан пресс двойного действия для изготовления керамических изделий путем протяжки.

В прессовые цилиндры / закладывается заготовка керамической массы, полученная, например, из вакууммялоК; таких цилиндров пресс может иметь от двух до восьми. По заполнении всех цилиндров массой

включается механизм пресса, и один из цилиндров устанавливается в рабочее положение, располагаясь над отверстием стола, под которым находится второй цилиндр 2- Диаметр цилиндра 1 больше диаметра цилиндра 2 ira 30-50 мм.

На входе прессового цилиндра 2 установлены кольцевой нож 3 для срезания излишней массы и вертикальные иожи 4 для разрезания срезанной массы на отдельные ленты.

При опЗскании поршней 5 и 6, которые одновременно перемешаются по всей высоте цилиндра /, масса находяш;аяся в цилиндре 1, продавливается вниз в цилиндр 2. Так как диаметр заготовки массы больше диаметра цилиндра 2, то излишек массы срезается кольцевым ножом 3. Срезание ножом 3 излишка массы гарантирует от попадания воздуха в пространство между массой и стенкой цилиндра 2, так как диаметр заготовок, продавливаемых в цилиндр 2, строго соответствует диаметру этого цилнидра, а сходяшая по ножу 3 масса образует как бы естественгиый затвор, предупреждаюший попадание в массу воздуха. Воздух же, находяшийся в цилиндре под давлением массы, поступаюшей из Bepxiseго цилиндра /, выходит через мундштук. Таким образом, при вдавливанни массы в цилиндр 2 возможность попадания воздуха в массу полностью исключается.

После того, как поршни 5 и 5 подойдут к нижнему концу цилиндра / и масса будет полностью вдавлена в цилиндр 2, поршень автоматически останавливается, а поршень 5 продолжает двигаться вниз, вынолняя тем самым работу протяжки, т. е. выдавливает через мудштук массу необходимого сечения.

Перемешаясь в цилиидре 2, масса, вследствие трения о стенки, проходит по сечению цилиндра с неравномерной скоростью (в центре быстрее), что может повлечь за собой образование в конусной части цилиндра у его стенки воздушного мешка. Воздух, образовавшийся в этом мешке, при протяжке может попасть в изделия. Для предохранения от попадания воздуха цилиндр 2 в начале процесса протяжки открывается снизу

(мундштук отводится в сторону). Когда проходящая по цилиндру 2 масса начнет выходить из цилиндра по 1зсему егО сечению, прекращают подачу давления, и мундштук 7 устанавливается на место- путем -поворота затвора о за ручку 9. При этом осиоваиие цилиндра предварительно зачишается от вышедшей массы, для чего леред мундштуком 7 на затворе 8 укрепляется тонкая проволока,выполняющая роль ножа.

Поршень 5 опускается до тех иор, пока вся масса не будет выдавлена из .цилиндра 2. В момент, когда пор1нень доходит до своего иижиего положення, его х-од переключается на обратный. Дойдя до поршня 6, поршень 5 звлекает последний и оба они поднима}отся одновременно. Достигнув верхнего крайнего положения, иоршни останав.ливаются, включается мехаиизм подачи цилиндров / и один из них, наполненный массой, вновь нодается в рабочее положение, располагаясь над ннжгн-5м цилиндром 2. После этого весь цикл процесса иротяжки иовторяется.

При работе на прессе рабочему приходится только принимать протянутые детали (или заготовки) н дватри раза в смену наполнять цилиндры пресса массой. Срезанная ножами 2 и 4 масса поступает на обработку в вакууммялку, после чего вновь подается на протяжку.

Предмет н з о- б р е т е н и я

1. Способ изготовления керамических изделий путем протяжкрг кера.мической массы через мундшт к, в который она подается из прессового цилиндра, о-т л н ч а ю ш ий с я тем, что, с целью улучшения качества продукции путем предотвращения попадания воздуха в продавливаемую через прессовый цилиндр керамическую массу, иримеияют продав.тиванне массы последоватеоТьно через два прессовых цилиндра разных диаметров, и при переходе массы из цилиндра большего диаметра срезают периферийный слой массы, обогаН1,ениый воздухом.

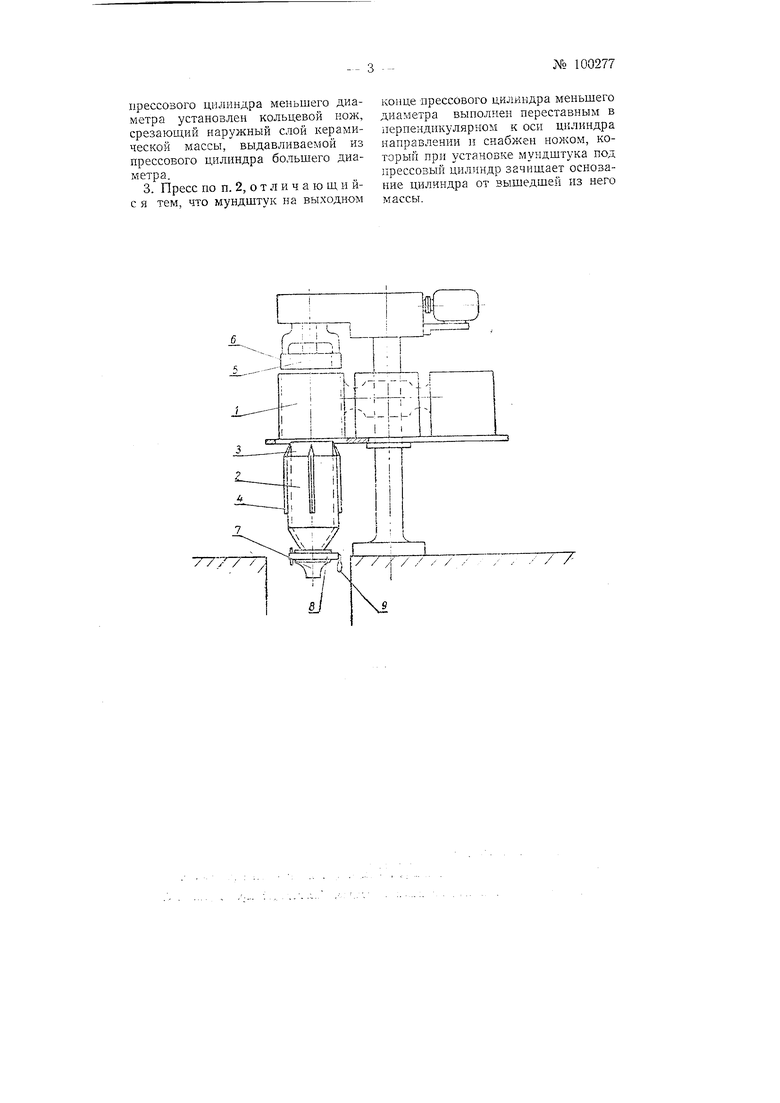

2. Пресс двойного действия для осуихествления способа по п. I, о тл и ч а ю HI, и и с я тем,что на входе

прессового цилиндра меньшего диаметра установлен кольцевой нож, срезающий наружный слой керамической массы, выдавливаемой из прессового цилиндра большего диаметра.

3. Пресс по п. 2, о т л и ч а ю щ и йс я тем, что мундштук на выходном

конце прессового цилиндра меньшего диаметра выполнен переставным в нерпендикулярном к оси цилиндра направлении и снабжен ножом, который при установке мундштука под прессовый цилиндр зачишает основание цилиндра от вышедшей из него массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для формования керамических изделий | 1991 |

|

SU1794025A3 |

| Способ изготовления заготовок многослойных керамических конденсаторов | 1977 |

|

SU729656A1 |

| Установка для изготовления керамических заготовок радиодеталей | 1975 |

|

SU716819A1 |

| ШНЕКОВЫЙ ПРЕСС | 2021 |

|

RU2772394C1 |

| Способ изготовления толстостенной бесшовной жесткой трубы из неориентированного полукристаллического термопластичного полимера и устройство для его осуществления | 1980 |

|

SU1163801A3 |

| Способ непрерывного полусухого прессования керамических изделий и устройство для его осуществления | 1991 |

|

SU1838101A3 |

| Устройство к шнековому прессу для формования керамических блоков с замкнутыми пустотами | 1991 |

|

SU1794669A1 |

| Приспособление к шнековому прессу для формования керамических блоков с замкнутыми пустотами | 1985 |

|

SU1328207A1 |

| ТЕХНИЧЕСКАЯБИЕЛ^ОТсКА | 1965 |

|

SU174973A1 |

| Способ формования прессованием керамических изделий | 1950 |

|

SU93066A1 |

Авторы

Даты

1955-01-01—Публикация

1952-12-02—Подача