воТэят с выдержкой при температуре пластификации керамических пленок, например, при температуре ,С.

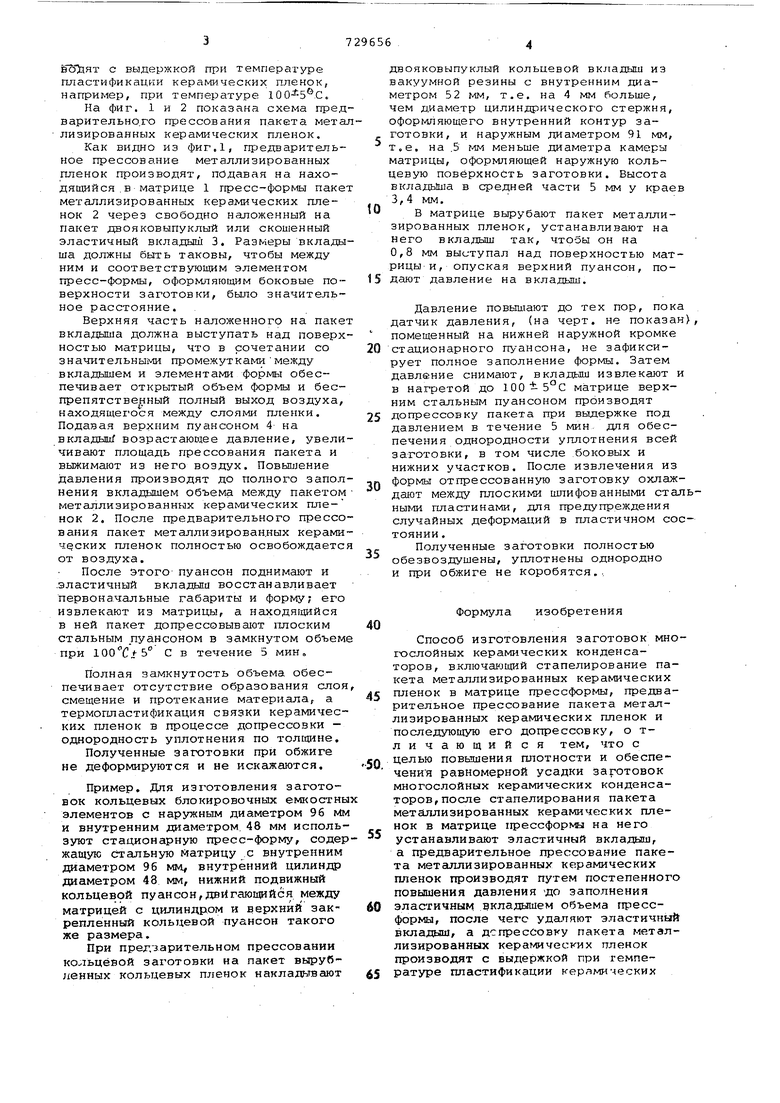

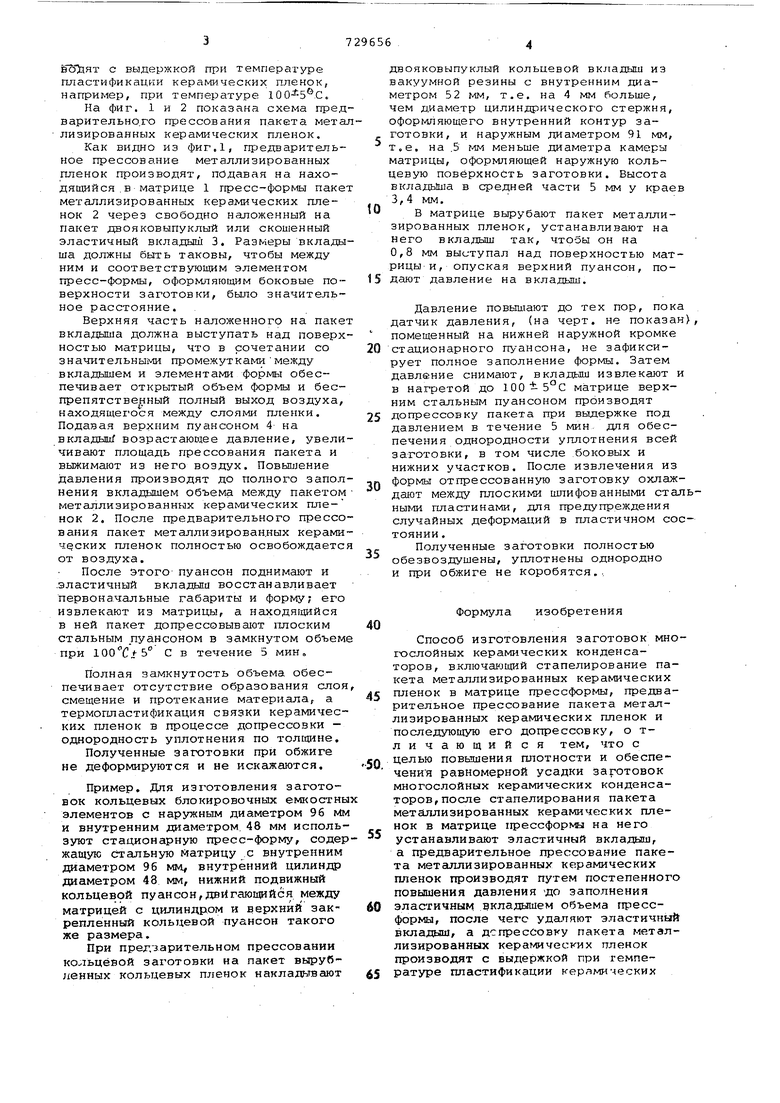

На фиг. 1 и 2 показана схема предварительно.го прессования пакета метал лизированных керамических пленок.

Как видно из фиг.1, предварительное прессование металлизированных пленок производят, подавая на находящийся .в матрице 1 rtpecc-формы пакет металлизированных керамических пленок 2 через свободно наложенный на пакет двояковыпуклый или скошенный эластичный вкладыш 3. Размеры вкладыша должны быть таковы, чтобы между ним и соответствующим элементом пресс-формы, оформляюгцим боковые поверхности заготовки, было значительное расстояние.

Верхняя часть наложенного на пакет вкладыша должна выступать над поверхностью матрицы, что в сочетании со значительными промежуткамимежду вкладышем и элементами формы обеспечивает открытый объем и беспрепятстве|1ный полный выход воздуха, находящегося между слоями пленки. Подавая верхним пуансоном 4 на вкладьш/ возрастаюо ее давление, увеличивают площадь прессования пакета и выжимают из него воздух. Повы1оение давления производят до полного заполнения вкладышем объема между пакетом металлизированных керамических племок 2, После предварительного прессования пакет металлизированных керамич ских пленок полностью освобождается от воздуха.

После ЭТОГО пуансон поднимают и .эластичный вкладыги восстанавливает первона.чальные габариты и форму; его извлекают из матрицы, а находягдийся в ней пакет допрессовывают плоским стальным пуансоном в замкнутом объеме при С в течение 3 мин.

Полная замкнутость объема обеспечивает отсутствие образования слоя смещение и протекание материала, а термопластификация связки керамических пленок в процессе допрессовки - однородность уплотнения по толщине.

Полученные заготовки при обжиге не деформир тотся и не искажаются.

Пример, Для изготовления заготовок кольцевых блокировочных емкостны элементов с наружным диаметром 96 NtM и внутренним диаметром. 48 мм используют стационарную пресс-форму, содержащую стальную матрицу с внутренним диаметром 96 мм, внутренний цилиндр диаметром 48 мм, нижний подвижный кольцеврй пуансон,двигающийся между матрицей с цилиндром и верхний закрепленный кольцевой пуансон такого же размера.

При предварительном прессовании кольцевой заготовки на пакет вырубленных кольцевых пленок накладывают

двояковыпуклый кольцевой вкладыш из вакуумной резины с внутренним диаметром 52 мм, т.е. на 4 мм больше, чем диаметр цилиндрического стержня, офор1лпяющего внутренний контур за- готовки, и наружным диаметром 91 мм, т.е. на .5 меньше диаметра камеры матрицы, оформляющей наружную кольцевую поверхность заготовки. Высота вкладыша в средней части 5 мм у краев 3,4 мм.

ОВ матрице вырубают пакет металлизированных пленок, устанавливают на него вкладыш так, чтобы он на 0,8 мм выступал над поверхностью матрицы и, опуская верхний пуансон, по5 дают давление на вкладыш.

Давление повыитают до тех пор, пока датчик давления, (на черт, не показан), помещенный на нижней наружной кромке

0 стационарного пуансона, не зафиксирует полное заполнение формы. Затем давление снимают, вкладыш извлекают и в нагретой до 100 матрице верхним стальным пуансоном производят

5 допрессовку пакета при выдержке под давлением в течение 5 мин. для обеспечения однородности уплотнения всей заготовки, в том числе .боковых и нижних участков. После извлечения из

Q формы отпрессованную заготовку охлаждают между плоскими шлифованными стальныг/м пластинами, для предупреждения случайных деформаций в пластичном состоянии .

Полученные заготовки полностью

обезвоздушены, уплотнены однородно и при обжиге не коробятся...

Формула изобретения

Способ изготовления заготовок многослойных керамических конденсаторов, включар щий стапелирование пакета металлизированных керамических

5 пленок в матрице прессформы, предварительное прессование пакета металлизированных керамических пленок и последующую его допрессовку, отличающийся тем, что с 0 повышения плотности и обеспе чени-я равномерной усадки заготовок многослойных керамических конденсаторов, после стапелирования пакета металлизированных керамических пленок в матрице прессформы на него устанавливают эластичный вкладыш, а предварительное прессование пакета металлизированных керамических пленок производят путем постепенного повышения давления -до заполнения

0 эластичным дкладышем объема прессформы, после чего удаляют эластичный вкладыш, а дспрессовку пакета металлизированных керамических пленок производят с выдержкой при темпе5 ратуре пластификации керамических

пленок, например при температуре 100i5 C.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 486385, кл. Н 01 С 13/00, 1975.

2.Авторское свидетельство СССР 519775, кл. Н 01 С 4/12, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления пакетов керамических конденсаторов | 1981 |

|

SU1003164A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041539C1 |

| Устройство для изготовления пакетов керамических конденсаторов | 1983 |

|

SU1088080A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2079196C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ МАГНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2035261C1 |

| Способ прессования изделий из порошка и устройство для его осуществления | 1977 |

|

SU703237A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1966 |

|

SU183174A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОПЛОВОГО ВКЛАДЫША | 1990 |

|

RU2061594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041809C1 |

| Технология получения заготовок из порошков композиционных материалов на основе сверхвысокомолекулярного полиэтилена | 2020 |

|

RU2761336C1 |

Авторы

Даты

1980-04-25—Публикация

1977-10-11—Подача