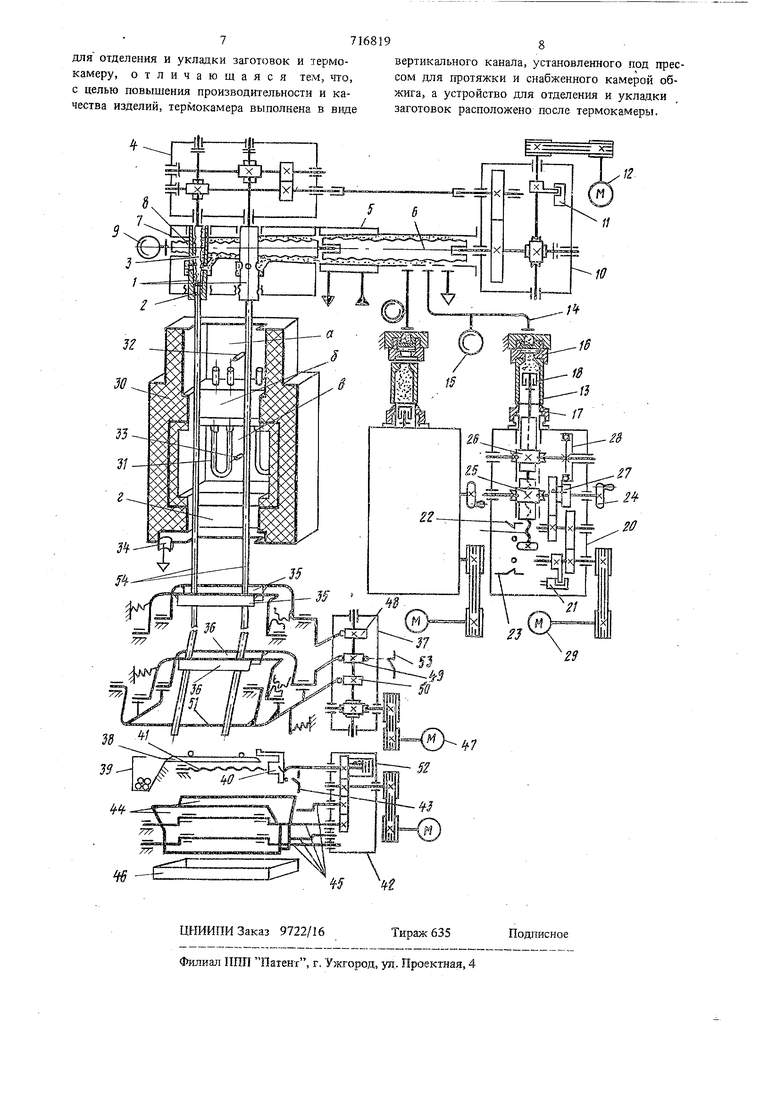

Изобретение относится к оборудованию для изготовления керамических радиотехнических изделий, преимущественно заготовок трубчатых конденсаторов, сопротивлений и т.п. Известна установка для изготовления заготовок керамических радиотехнических изделий, содержащая устройства протяжки методом зкструзии, механизмы съема, укладки, транспор тирования и сушки. Однако изготовляемые известной установкой изделия имеют малую механическую прочность и в процессе обработки и транспортирования на установках частично теряют свою форму. Для получения окончательных размеров и требуемых физических свойств эти изделия подвергаются обжигу в подвешенном состоянии. Процесс изготовления изделий с помощью зтих установок весьма длителен, а выход готовых изделий низок. Наиболее близким техническим решением является установка для изготовления керамических заготовок радиодеталей, содержащая не прерывный питатель, пресс для протяжки, устройство для отделения и укладки заготовок и термокамеру . Недостатком известной установки является низкая производительность. Целью настоящего изобретения является повышение производительности. Поставленная цель достигается тем, что в установке для изготовления керамических заготовок радиодеталей, содержащей непрерывный питатель, пресс для протяжки, устройство для отделения и укладки заготовок и термокамеру, термокамера выполнена в виде вертикального канала, установленного под прессом для протяжки и снабжегшого камерой обжига, а устройство для отделения и укладки заготовок расположено после термокамеры. Сущность изобретения поясняется чертежом, на котором изображена описьшаемая установка. Установка содержит многочервячный экструдер, включающий в себя блок гильз 1, внутри которых установлены мундштуки 2 и коничес- кие червяки 3, соединенные с валами редуктора привода, заключенного в корпусе 4, вакуумпресса, содержащего корпус 5, червяк 6, 3 нагнетательную головку 7 с коническим червяком 8 и измерителем давления 9, и прршод, заключенный в корпус 10 и снабженный датчиком числа оборотов 11 и электродвигателем 12. В стенке корпуса нагнетательной головки 7 вакуумпресса выполнен ряд отверстий через которые полость нагнетательной головки сообщается с полостями гильз 1. Корпус; 5 вакуумпресса соединен с вакуумной системой. , Привод 4 многочервячного экструдера жестко соединен с приводом 10 вакуумпресса посредством телескопического Вала. Полость черняка 6 вакуумпресса посредством труб сообщается с непрерывным питателем, который; состоит из двух идентичных устройств, каждое из которых содержит контейнер 13, трубопровод 14 с измерителем давления IS, корпус фильтра 16, запорную гайку 17, поршень 18, винт 19, привод в корпусе 20 с датчиком чис ла оборотов 21, конечными выключателями 22 23, маховичком 24, червячными парами 25, 26, блок-шестерней 27, обгонной муфтой 28 и электродвигателем 29. На выходе мундиатуков (непосредственно под экструдером) смонтирована термокамера, предназначенная для подсушки и обжига изделий, выходяших. из мундштуков. Термокамера представляет собой вертикальный канал, состоящий из теплоизолирующего корпуса 30 с установленными внутр него электронагревателями 31 и термопарами 32, 33. Канал состоит из нескольких отсеков: камеры сущки а, температура в которой поддерживается в пределах 100-200°С; переходной зоны 6, где температура постепенно возрастает от 200°С до 800-1000°С; камеры обжига в, где температура устанавливается в пределах 1200-1600°С; нижней зоны г, где температура снижается и изделия остывают. В нижней, зоне г расположен патрубок 34, через который канал печи сообщается с вытяжной вентиляцией. На выходе термокамерь установлено устройство съема и укладки, выполненное в виде двух пар пластин 35 и 36 установленных на рычагах, связзлных с кулачками пр 1вода 37 и снабженное площадкой 38, покрытой огнеупорной тканью, образующей мягкую подуилку, тарой 39, сбрасывателем 40 готовых изделий с площадки 38 в тару 39 приводимым в возвратно-поступательное движение винтом 41 от привода в корпусе 42, и : концевым выключателем 43. Под площадкой 38 смонтировано устроГютво для крошения дефектных изделий, включающе в себя пару щек 44, закрепленных на коленчатых валах 45, связанных с пр:иводом в корпусе 42, и тару 46 для брака. Устройство предназначено для предотвращения аварийных ситуаций в случае обрыва формуемых заготовок вблизи мундштуков. Установка работает следующим образом. Порщ1ю пластичной керамической массы, заранее отвакуумирова1- ной и сформированной в црииндрическую заготовку загружают в первът контейнер 13, который с помощью запорной гайки 17 центрируют и пр к имают к корпусу фильтра 16. Предварительно отсоединив блок-шестерню 27 от привода, через маховичек 24,, гайку, встроенизао в червячное колесо пары 25, и В1-ШТ 19 поршнем 18 сжимают массу до определенного давлен1Ш, фиксируемого измерителем давления 15. Затем соединяют блок-шестерню 27 с приводом с пог 1ощью скользящей шпонки. Дальнейшие операции на установке производятся автоматически. Когда в другом контейнере 13 поршень 18 вьщавит всю массу, ВШ1Т 19 через конечный выключатель 22 включит двигатель 29 первого устройства на перемещение вверх, а двигатель своего устройства переключит на перемещение вниз. Перемещение порппш вверх происходит за счет вычитания поступательного движения винта от вращения гайки червячного колеса пары 25 и собственного вращения винта в том же направлении через втулку червячного колеса пары 26. Перемещение поршня В1шз происходит в 10 раз быстрее, чем вверх. Это обеспечивается за счет поступательного движения винта от вращения гайки чсрвяшого колеса пары 25, потому что червячная пара 26 в этот момент отключается обгонной муфтой 28. В ниж1{ем положении поршня вши 19 через конечньп вьп лючатель 23 отключает двигатель своего устройства, в то время как ранее загруженное устройство продолжает работать. Таким образом представляется возмож11ость загрузить порийю массы в другой контейнер и сменить при необходимости набор (;еток в корпусе фильтра 16. Благодаря этому обеспечивается пепрерывность литания и формовки изделий. Масса из контейнера 13 выдавливается через набор сеток и решетку, раслоложерпи 1е трубопровод 14 в корщс 5 В фильтре 16, вакуумпресса. В вакуумпрессе масса, витками червяка 6 разрезается па грануль, вакуумируется и снова тшотняется. Здесь происходит удаление воздуха, попавшего в массу при загрузке контейнера. В нап етате.льной головке 7 масса коническим червяком 8 распределяется и нагнетается в полости, охватываш цие гильзы i лгаогочервя шого экструдера. Давление массы в нагнетательной головке 7 вакуумпресса фиксируется измерителем давления 9. Через отверст11я в стенках гильзы 1 масса поступает к виткам конического червяка 3, которг 1Й получая враш.ение от редуктора 4, продавливает массу через мундппгуК 2, осуществляющий непрерывную формовку изделия. Положение гильзь; 1 отно

сительно конического червяка 3 можно изменять, ввинчивая ее в корпус нагаетательной головки 7. При этом изменяется зазор между внутренней конической поверхностью гильзы I и коническим червяком 3, а также скорость протяжки изделия. Вв тчиванием гильзы 1 скорость протяжки изделий через все ь ундштуки 2 устанавливается одинаковой. Согласование производительности питателя и вакуумпресса и их контроль осуществляется благодаря наличию связи их приводов посредством числа оборотов 11 и 21. Необходимая скорость протяжки изделий в пределах 5-50 см/мин устанавливается с помощью регулировки скорости вращения двигателей 12 и 29. Через верхнюю щель в корпусе 30 термокамеры непрерывно формируемые изделия, например, тонкостенные трубки конденсаторов, поступают в камеру сушки а, где поддерживается температура в пределах 100-200°С, высушиваются и поступают в переходную зону б. Здесь температура постепенно возрастает с 200° С до 800-1000° С и происходит выгорание пластификатора и разогрев изделия. В камере обжига в температура устанавливается в пределах 1200-1600°С или на 50-100°С выШе температуры спекания керамического материала изделия. Максимальная температура в камере обжига регулируется и поддерж1шается автоматически управляемым устройством. Максимальная температура в камере сушки регулируется и устанавливается за счет регулировки разрежения в патрубке 34. В камере обжига изделия разогреваются до температ ры спекания. Происходит спекание керамической массы в монолит. В нижней зоне термокамеры изделия остывают и выходят через нижнюю щель в корпусе 30 тепловой камеры. Продукты, вьщеляющиеся при сугике и выго|)йнин пластификатора, удаляются вытяжной вентиляцией. Она же засасывает окружающий возд}О : и создает окислительную среду в камере обжига, препятствует повышению температуры в камере сущки сверх установленной нормы и охлаждает изделия при выходе из тепловой камеры.

После выхода из термокамеры обожженные и охлажденные изделия проходят мехзду пластинами 35 и 36 почти до площадки 38. Через определенный интервал, в зависимости от нужной длины обожженных заготовок, реле времени (на чертеже не показано) включает привод 37 электродвигателем 47, который npiffloдит в действие устройство съема. Через толкатели и зубчатые сектора к}лачек 48 сводит пластины 35, а кулачок 49 - пластины 36. Поверхности пластин, покрытые эластичным материалом, зажимают одновременно все изделия, а кулачок 50 через рычаг 51 поворачивает miacTVfflbi 36 относительно пластин 35. Происходит отламывание обожженных изделий, после чего пласт5шы 36 и 35 расходятся, рычаг 51 занимает исходное положение, двигатель 47 вьгключается конечным выключателем 52, а заготовки пода.ют на площадку 38.

В момент съема непрерывно формуемых и обжигаемых издел1га происходит их задержка на 0,05-0,1 сек. За это время изделия выходят из мундштуков на 0,05-1 мм и благодаря их пластшшости непосредственно под мундштуком непрерывный процесс формовки и обжета в момент съема существенно не нарушается. При отламывании изделий длиной, кратной расстояншо от мундштука до места

отломки, небольшие дефекты на издел1шх, вызванные остаковксй в момент съема, совпадают с местом излома.

Готовые изделия с площадки 38 сталкиваются в тару 39 с помощью сбрасывателя 40,

который совершает возвратно-поступательное движение от вшпа 41, связанного с постоянно вращающимся приводом в корпусе 42 через электромуфту 52, которая включается конечным выключателем 53 и выключается конечным выключателем 43.

При случайном обрыве формируемого изделия 54 от м -эдштука его нижний конец через ще.чь в площадке 38.попадает между щек 44. Щеки 44 совершают благодаря коленчатым валам 45 и приводу в корпусе 42 частые колебания навстреч} друг другу и нижними краями крошат оторвавшуюся заготовку. Брак ссыпается 3 тару 46: Это позволяет исключить аварийные С1{туащ1и в работе установки и повышает надежность ее р.боты. Таким образом, описанная установка осуд{ествляет полный непрерывный Ц15кл изготовления керамических изделий, начиная от протяжки и кончая укладкой обожженных нзцелий в тару, без применеН1Ш какого-либо промежуточного транспорта и перегрузочных операций, что несомненно способствует сохранению их геометрической формы н размеров, а также улучшению их качества.

Испытания макета показали, что вььчод годных изделий увеличивается до 90-. 95%, в то время как при использовании существзющих устройств он составляет 30-60%. Время изготовления юделий сокращается

с 20-30 CJTOK до 1 часа.

Производительтюсть труда при изготовлении изделий увеличивается в раза. Сокращается расход электроэнергшЕ и уменьшаются площади., занимаемые оборудованием.

Формула изобретения

Установка для изготовления керамических заготовок радиодеталей, содержащая непрерывный питатель, пресс для гфотяжки, устройство

Авторы

Даты

1980-02-25—Публикация

1975-12-18—Подача