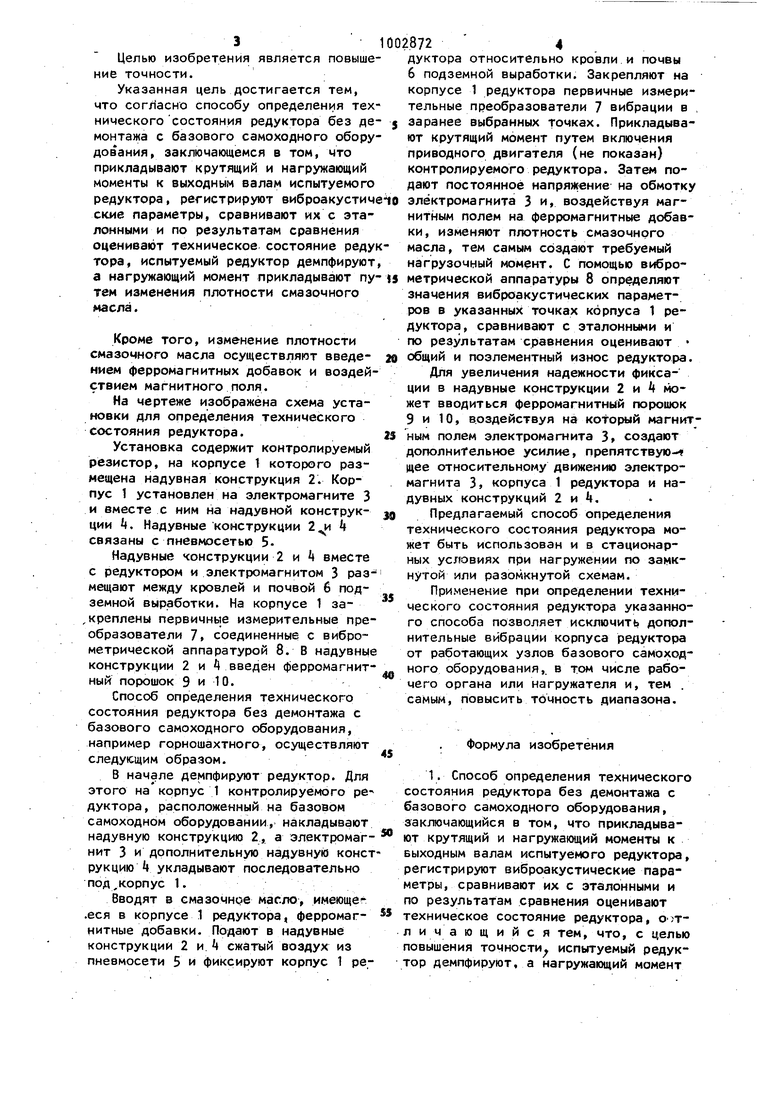

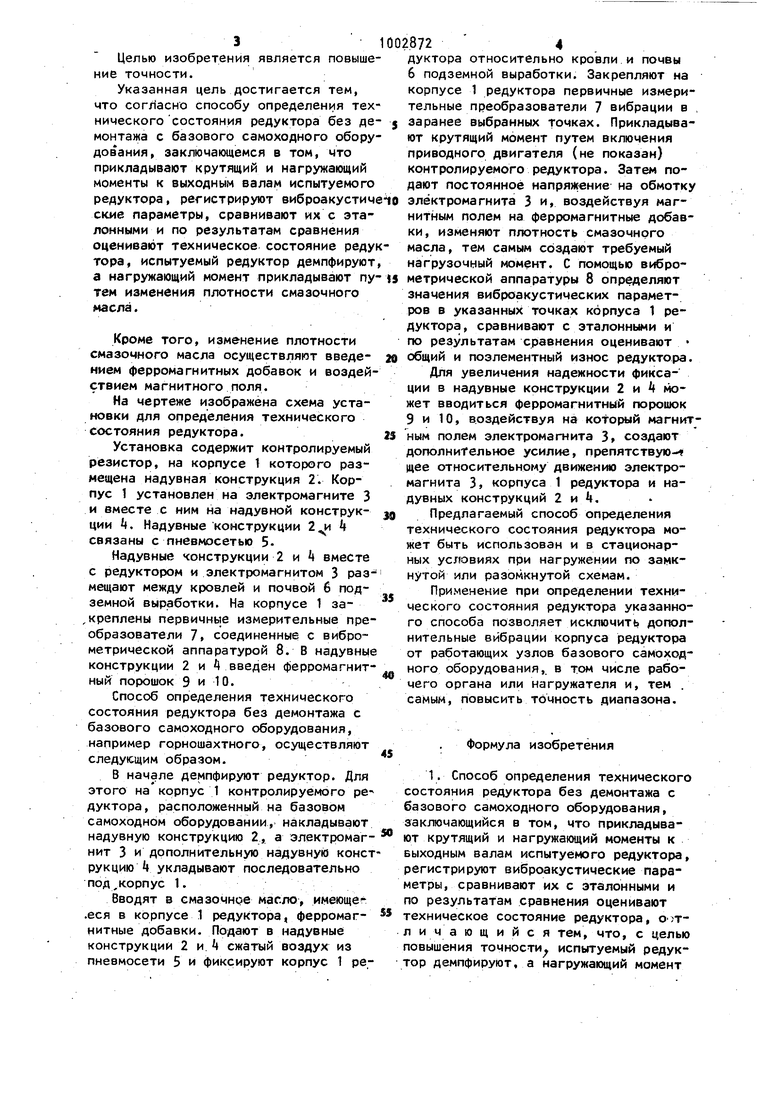

Целью изобретения является повыше ние точности. Указанная цель достигается тем, что согласно способу определения тех нического состояния редуктора без де монтажа с базового самоходного обору дования, заключающемся в том, что прикладывают крутящий и нагружающий моменты к выходным валам испытуемого редуктора, регистрируют виброакустич ские параметры, сравнивают их с эталонными и по результатам сравнения оценивают техническое состояние реду тора, испытуемый редуктор демпфируют а нагружающий момент прикладывают пу тем изменения плотности смазочного масла. Кроме того, изменение плотности смазочного масла осуществляют введением ферромагнитных добавок и воздействием магнитного поля. На чертеже изображена схема установки для определения технического состояния редуктора. Установка содержит контролируемый резистор, на корпусе 1 которого размещена надувная конструкция 2. Корпус 1 установлен на электромагните 3 и вместе с ним на надувной конструкции k. Надувные конструкции связаны с пневмосетью SНадувные конструкции 2 и вместе с редуктором и электромагнитом 3 размещают между кровлей и почвой 6 подземной выработки. На корпусе 1 за,креплены первичные измерительные преобразователи 7, соединенные с виброметрической аппаратурой 8. В надувные конструкции 2 и 4 введен ферромагнитный порошок 9 и 10. Способ определения технического состояния редуктора без демонтажа с базового самоходного оборудования, например горношахтного, осуществляют следующим образом. В начале демпфируют редуктор. Для этого накорпус 1 контролируемого редуктора, расположенный на базовом самоходном оборудовании, накладывают надувную конструкцию 2, а злектромагнит 3 и дополнительную надувную конст рукцию укладывают последовательно под,корпус 1. Вводят в смазочнре масло, имеющее .еся в корпусе 1 редуктора, ферромагнитные добавки. Подают в надувные конструкции 2 и сжатый воздух из пневмосети 5 и фиксируют корпус 1 редуктора относительно кровли и почвы 6 подземной выработки. Закрепляют на корпусе 1 редуктора первичные измерительные преобразователи 7 вибрации в , заранее выбранных точках. Прикладывают крутящий момент путем включения приводного двигателя (не показан) контролируемого редуктора. Затем подают постоянное напряжение на обмотку электромагнита 3 и, воздействуя магнитным полем на ферромагнитные добавки, изменяют плотность смазочного масла, тем самым создают требуемый нагрузочный момент. С помощью виброметрической аппаратуры В определяют значения виброакустических параметров в указанных точках корпуса 1 редуктора, сравнивают с эталонными и по результатам сравнения оценивают общий и поэлементный износ редуктора. Для увеличения надежности фиксации в надувные конструкции 2 и 4 может вводиться ферромагнитный порошок 9 и 10, воздействуя на кotopый магнитным полем электромагнита 3, создают дополнительное усилие, препятствую-- щее относительному движению электромагнита 3 корпуса 1 редуктора и надувных конструкций 2 и t. Предлагаемый способ определения технического состояния редуктора может быть использован и в стационарных условиях при нагружении по замкнутой или разомкнутой схемам. Применение при определении технического состояния редуктора указанного способа позволяет исключить дополнительные вибрации корпуса редуктора от работающих узлов базового самоходного оборудования,, в том числе рабочего органа или нагружателя и, тем . самым, повысить точность диапазона. Формула изобретения 1. Способ определения технического состояния редуктора без демонтажа с базового самоходного оборудования, заключающийся в том, что прикладывают крутящий и нагружающий моменты к выходным валам испытуемого редуктора, регистрируют виброакустические параметры, сравнивают их с эталонными и по результатам сравнения оценивают техническое состояние редуктора, О)Тл и ч а ю щ и и с я тем, что, с целью повышения точности испытуемый редуктор демпфируют, а нагружающий момент 510 прикладывают путем изменения плотности смазочного масла. 2. Способ по тт.. t, о т л ичающийся тем, что изменение плотности смазочного масла осуществляют введением ферромагнитных добавок и воздействием магнитного поля 72 Источники информации, принятые во внимание при экспертизе 1.Техническая диагностика сельскохозяйственных машин. Под ред. Акчурина А.Г. Алма-Ата, Кайнар, 1981, с. 130. 2.Коллакот Р.А. Диагностирование механического оборудования. Л., Су достроение, 1980, с. 92 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОХОДНЫЙ РОБОТ ДЛЯ ДИАГНОСТИКИ МЕТАЛЛОКОНСТРУКЦИЙ | 2024 |

|

RU2821403C1 |

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 2017 |

|

RU2651398C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ РЕДУКТОРА | 2003 |

|

RU2257560C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ СКОЛЬЖЕНИЯ В ЗУБЧАТОЙ ПЕРЕДАЧЕ | 2017 |

|

RU2663095C1 |

| СПОСОБ УПРАВЛЕНИЯ АВТОМАТИЧЕСКИМ СЦЕПЛЕНИЕМ И АВТОМАТИЧЕСКАЯ ТРАНСМИССИЯ, ИСПОЛЬЗУЮЩАЯ ЭТОТ СПОСОБ | 1992 |

|

RU2096670C1 |

| СИЛОВОЙ ДВУХСТЕПЕННЫЙ УПРАВЛЯЮЩИЙ ГИРОСКОП | 1984 |

|

SU1839931A1 |

| СПОСОБ ДИНАМИЧЕСКОГО МОНИТОРИНГА ВЫСОКОМОБИЛЬНЫХ НЕЛИНЕЙНЫХ ТЕХНИЧЕСКИХ СИСТЕМ | 2020 |

|

RU2745382C1 |

| Способ испытания зубчатых передач | 1982 |

|

SU1037112A1 |

| Стенд для динамических испытаний упругих муфт | 1983 |

|

SU1106786A1 |

| Стенд для испытания транспортных средств | 1989 |

|

SU1688147A2 |

Авторы

Даты

1983-03-07—Публикация

1981-12-25—Подача