Изобретение относится к области металлургии и может быть использовано на металлургических и машиностроительных заводах.

Известны способ и устройство для его осуществления фильтрации чугуна через слои рафинирующих агентов.

Недостатком устройства является низкая эффективность фильтрации.

Известен фильтр для очистки от неметаллических включений, содержащий сетки из огнеупорного материала и фильтрующие элементы, выполненные из газопроницаемого материала, установленные между загрузочной воронкой и нижней сеткой.

Недостатком устройства является ограниченная степень раскисления металла за счет неполного использования раскислителей.

Целью изобретения является повышение степени раскисления и расширение технологических возможностей.

Цель достигается тем, что в фильтре для сорбционного раскисления расплавленных металлов, содержащем сетки из огнеупорного материала и фильтрующие элементы, выполненные из кислородопроницаемого материала, эти элементы выполнены в виде вертикальной трубы и размещенных внутри нее капсул, наполненных сорбентом кислорода, а сетки из огнеупорного материала ограничивают трубу с двух сторон.

При этом в качестве сорбента может быть использована среда с химическим потенциалом кислорода меньшим, чем в раскисляемом расплаве; в качестве cорбента может быть использован графит, растворы углерода в расплавах металлов или вакуум.

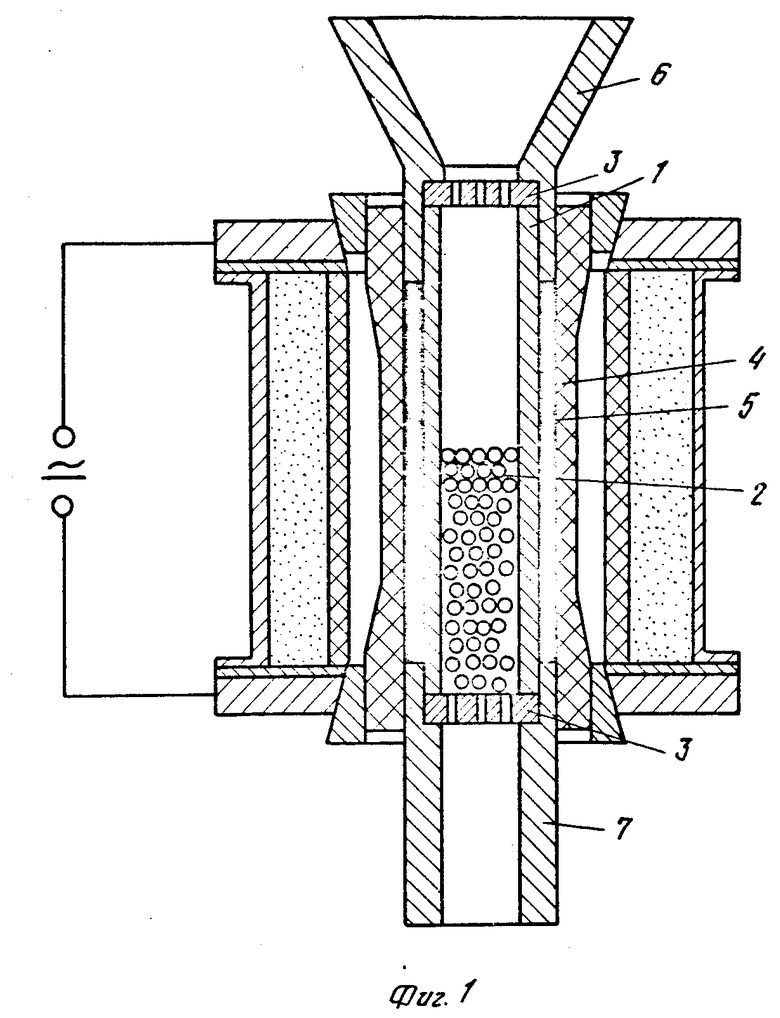

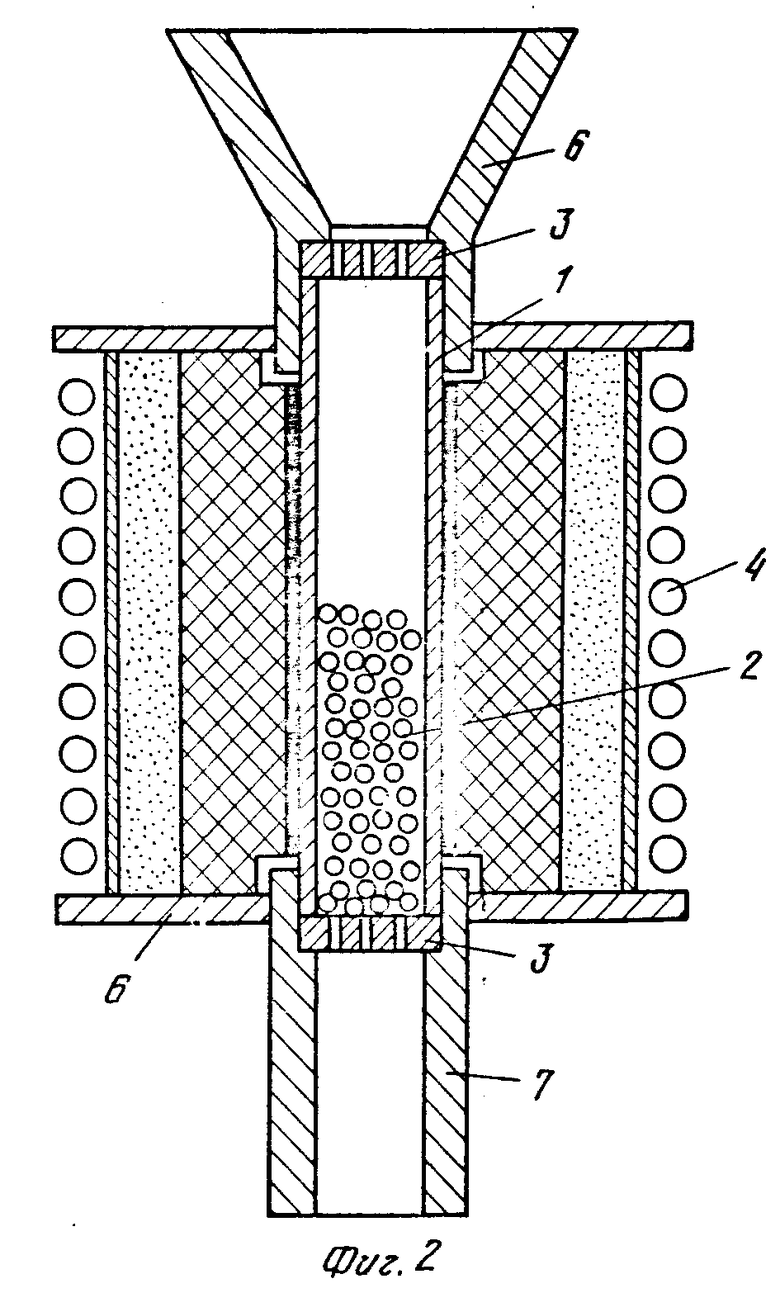

На фиг. 1 изображен общий вид устройства; на фиг.2 вариант выполнения с индуктором.

Фильтр для сорбционного раскисления содержит огнеупорную кислородопроницаемую трубу 1 с капсулами 2, размещенными в трубе между огнеупорными сетками 3. Концентрично трубе 1 установлен нагреватель 4, между нагревателем и трубой размещена графитовая засыпка 5. Заливка металла в трубу 1 осуществляется через воронку 6. Для компенсации тепловых потерь металлическим расплавом фильтре установлен нагревательный узел, при этом разогрев трубы может быть осуществляться элементом сопротивления (фиг.1) или индуктором (фиг.2). Сливается металл через стакан 7.

Устройство работает следующим образом.

Металл через воронку 6 и верхнюю сетку 3 поступает в подогретую элементом сопротивления или индуктором до температуры 1600-1800oC трубу 1 с капсулами 2, где кислород из раскисляемого расплава через кислородопроницаемые стенки трубы и капсул сорбируется раскисляемым материалом, расположенным снаружи трубы и внутри капсул. Раскисленный металл сливается через нижнюю сетку 3 в сливной стакан 7.

Раскисление расплава осуществляется за счет диффузии кислорода через стенки трубы и капсул и поглощения его сорбирующей средой снаружи трубы и внутри капсул. Всплывание капсул в движущемся вниз потоке металла способствует интенсивному перемешиванию расплава и разрушению неперемешиваемой пленки на поверхности капсул, а также у стенки трубы, что улучшает условия раскисления. Изменением размеров капсул и трубы, а также количества капсул в трубе можно в широких пределах изменять сорбирующую поверхность и, следовательно, скорость отвода кислорода.

Пример использования фильтра для сорбционного раскисления расплавленных металлов.

На базе печи Таммана собрали фильтр для сорбционного рафинирования металла. В качестве сорбента в капсулах использовали 10%-ный раствор алюминия в железе, а снаружи трубы графит. Фильтр заполнили аргоном, включили печь и подогрели фильтр до температуры 1750oC. В индукционной печи расплавили 50 кг мягкого железа, нагрели его до температуры 1600oC и пролили через сорбционный фильтр. Время протекания металла через фильтр составило 12 мин. Раскисленное железо поступало в приемную изложницу. До и после рафинирования отобрали пробы металла для определения в них содержания кислорода методом вакуум-плавления на эксхалографе "Бальцерс".

Результаты определения содержания кислорода до рафинирования 0,13% после фильтра 0,011%

В результате сорбирования кислорода из раскисляемого расплава металла, например ферроалюминием, находящимся в капсулах, и графитом, находящимся снаружи вертикальной трубы, происходит раскисление расплава железа без загрязнения его продуктами раскисления и раскислителем.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ В ПОТОКЕ ОТ РАСТВОРЕННЫХ ПРИМЕСЕЙ | 1990 |

|

SU1751992A1 |

| СПОСОБ РАСКИСЛЕНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1744965A1 |

| СОРБЕНТ ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1989 |

|

SU1651561A2 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1782032A1 |

| ПЕРЕДВИЖНОЙ МОДУЛЬ ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 2003 |

|

RU2370547C2 |

| Способ раскисления металлов | 1979 |

|

SU852941A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО УЗЛА ДЛЯ СОРБЦИОННОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1988 |

|

SU1644498A1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1089144A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ТИТАНОМ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2226555C2 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| УСТРОЙСТВО ДЛЯ МОДИФИЦИРОВАНИЯ И ОЧИСТКИСПЛАВОВ | 0 |

|

SU329200A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-05-27—Публикация

1981-07-13—Подача