(54) СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО СЫРА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЫРНОГО ПЛАВЛЕНОГО ПРОДУКТА (ВАРИАНТЫ) | 2004 |

|

RU2299568C2 |

| СПОСОБ ПРОИЗВОДСТВА ВКУСОАРОМАТИЧЕСКОЙ ДОБАВКИ СО ВКУСОМ И АРОМАТОМ СЫРА ТИПА "ЧЕДДЕР" | 2010 |

|

RU2459433C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПАСТЫ СЫРНОЙ | 1997 |

|

RU2122327C1 |

| Сыр плавленый | 2020 |

|

RU2742723C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА ПЛАВЛЕНОГО КОНСЕРВНОГО | 2001 |

|

RU2215423C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО СЫРНОГО ПРОДУКТА | 2010 |

|

RU2475033C2 |

| КОМПОЗИЦИЯ ДЛЯ СЫРА ПЛАВЛЕНОГО | 2001 |

|

RU2212807C2 |

| КОМПОЗИЦИЯ ДЛЯ СЫРА ПЛАВЛЕНОГО | 2001 |

|

RU2211573C2 |

| Сыр норвежского типа-острый | 1983 |

|

SU1124910A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО СЫРА | 2004 |

|

RU2260285C1 |

Изобретение относится к молочной промышленности, в частности к производству переработанных сыров.

Известен способ производства плавленых сыров из смеси натуральных сычужных и. рассольных сыров с различными белковыми добавками, предусматривающий предварительное созревание подготовленных белоксодержсидих компонентов, внесение жиров и солей-плавителей, плавление и расфасовку tilНедостаток полученного продукта недостаточно высокая пищевая и биологическая ценность.

Наиболее близким к предлагаемому по технической сущности и достигаемому положительному эффекту является способ получения плавленого: сыра, предусматривакядий подготовку, дробление тгырья, составление смеси для плавления, введение добавки, включающую обработанную массу из белоксодержащего сырья, плавление и расфасовку. В качестве добавки используют пептонизированную массу белоксрдержащего сырья - обезжиренного сыра 2.

Недостатком является то, что полученная ферментативной обработкой добавка не в полной мере обеспечивает

целевой продукт незаменимыми аминокислотами, витаминами и т. д.

Цель изобретения - повышение питательной ценности продукта и снижение его себестоимости путем использования отходов производства.

Поставленная цель достигается тем, что согласно способу получения плав-10леного t сыра, предусматривавшему подготовку, дробление сырья, составление смеси для плавления, введение добав- ки, включающей обработанную массу и белоксодержащего сырья, плавление и расфасовку, в качестве, добавки ис- ,

15 пользуют, сыроплавильного производства, подвергнутые гидролизу соляной кислотой, причем полученную аминопептидную добавку вносят в сырую массу за 3-5 мин до окончания

20 процесса плавления с последующим перемешиванием смеси, при этом коли-чество добавки устанавлнвают в зависимости от степени зрелости сырья с исключением из рецептуры соответст25вующего количества белка.

При этом количество добавки составляет 5-15% от содержания белков , в смеси.

Кроме того, гидролиз ведут соляно

30 кислотой, взятой в соотношении к

сухому ветцеству сырья 3:1 при давлении 0,15-0,17 МПа в течение 3-5 ч.

Белоксодержащёе сырье, используемое в качестве добавки, отходы от зачистки натуральных или обезжиренных сыров, творбга и др. очищают отгрязи и механических примесей, промывают горячей водой, удаляют |ИЗбыток влаги центрифугированием измельчают на сырорезке или волчке с решеткой 3-5 мм и в сталь1ной или фарфоровый котел с крошкой. Для проведения кислотного гидролиза к одной части сырья (в расчете

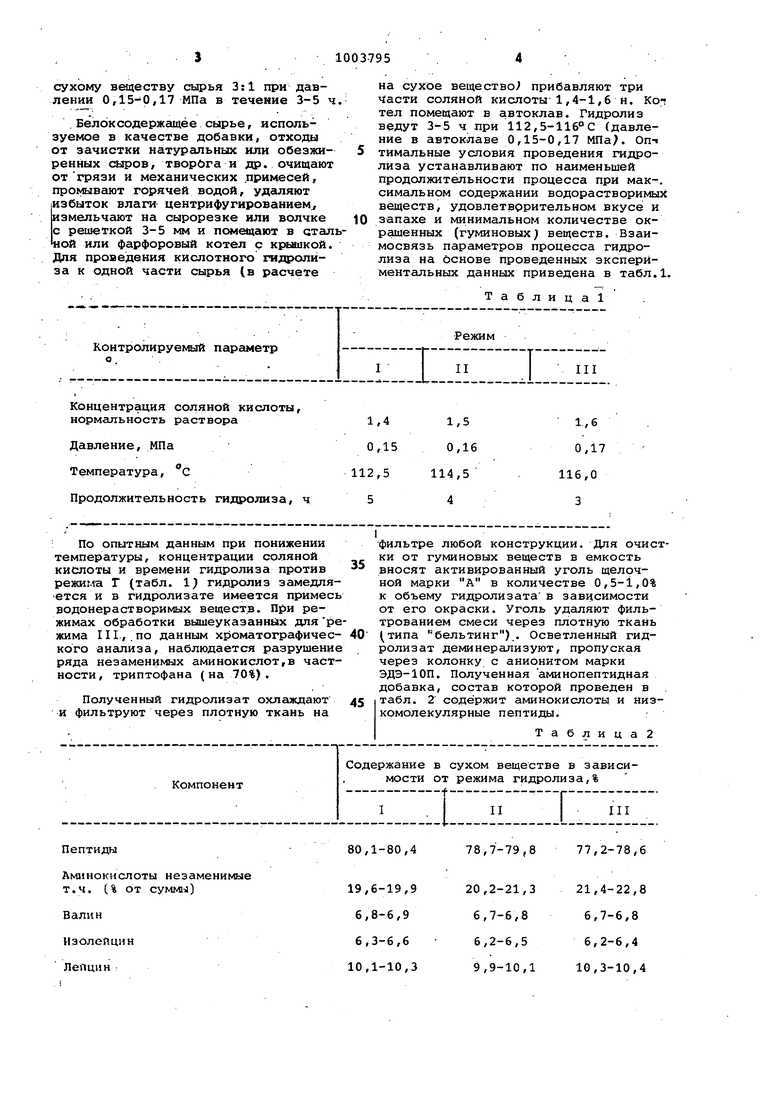

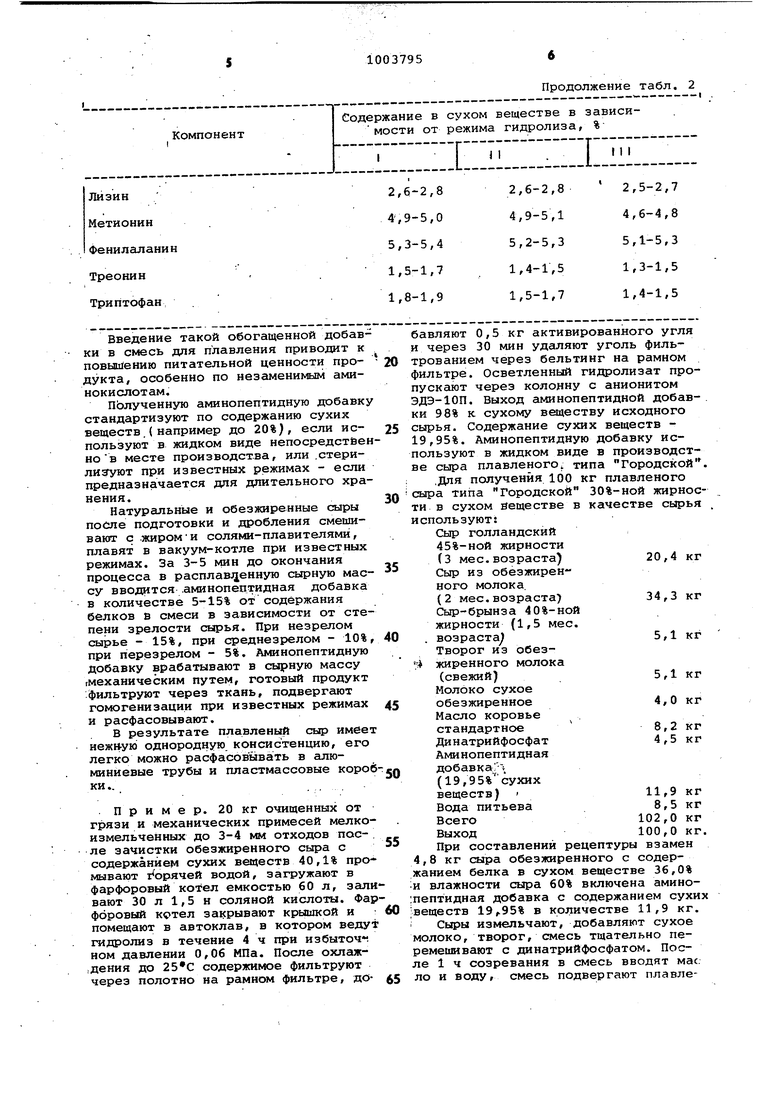

Концентрация соляной кислоты. : По ОПЫТНЫМ данным при понижении температуры, концентрации соляной кислоты и времени гидролиза против режима Г (табл. 1) гидролиз замедляется и в гидролизате имеется примесь водонерастворимых веществ. П)и режимах обработки вышеуказанных для ре жима III,.по данным хроматографического анализа, наблюдается разрушение ряда незаменимых аминокислот,в частности, триптофана (на 70%). Полученный гидролизат охлаждают и фильтруют через плотную ткань на

Аминокислоты незаменимые

т.ч. (% от суммы)

в ал ИИ

Изолейцнн

Лепцин

на сухое вещество прибавляют три ч:асти соляной кислоты 1,4-1,6 н. Ко-: тел помещают в автоклав. Гидролиз ведут 3-5 ч при 112,5-116°С (давление в автоклаве 0,15-0,17 МПа. От тимальные условия проведения гидролиза устанавливают по наименьшей продолжительности процесса при мак-, симальном содержании водорастворимых веществ, удовлетворительном вкусе и запахе и минимальном количестве окрашенных (гуминовых) веществ. Взаимосвязь параметров процесса гидролиза на йснове проведенных экспериментальных данных приведена в табл.1.

Таблица

21,4-22,8

21,3 6,7-6,8 6,8 6,5 6,2-6,4

10,3-10,4 10,1 фильтре любой конструкции. Для очистки от гуминовых веществ в емкость вносят активированный уголь щелочной марки А в количестве 0,5-1,0% к объему гидролизата в зав1; симости от его окраски. Уголь удаляют фильтрованием смеси через плотную ткань (типа бельтинг).. Осветленный гидролизат деминерализуют, пропуская через колонку с анионитом марки ЭДЭ-ЮП. Полученная аминопептидная добавка, состав которой проведен в табл. 2 содержит аминокислоты и низкомолекулярные пептиды. Таблица2 Введение такой обогащенной добав ки в смесь для плавления приволит к повышению питательной ценности продукта, особенно по незаменимЕлм аминокислотам. Полученную аминопептидную добавк стандартизуют по содержанию сухих веществ.( например до 20%), если используют в жидком виде непосредстве но в месте производства, или .стерилизуют при известных режимах - если предназна.чается для длительного хранения. Натуральные и обезжиренные сыры после подготовки и дробления смешивают с.жиромИ солями-плавителями, плавят в вакуум-котле при известных режимах. За 3-5 мин до окончания процесса в расплав;1енную сырную массу вводится .аминопептидная добавка в количестве 5-15% от содержания белков в смеси в зависимости от степени зрелости сырья. При незрелом сырье - 15%, при среднезрелом - 10% при перезрелом - 5%. Аминопептидную добавку врабатывают в сырную массу гмеханическим путем, готовый продукт фильтруют через ткань, подвергают гомогенизации при известных режимах и расфасовывают. В результате плавленый сыр имеет иежн-ук) однородную консистенцию, его легко можно расфасовывать в алюминиевые трубы и пластмассовые короб ки.. Пример. 20 кг очищенных от грязи и механических примесей мелкоизмельченных до 3-4 мм отходов после зачистки обезжиренного сыра с содержанием сухих веществ 40,1% промывают горячей водой, загружают в фарфоровый котел емкостью 60 л, зали вают 30 л 1,5 и соляной кислоты. Фар форовый закрывают крышкой и помещают в автоклав, в котором ведут гадролиз в течение 4 ч при избыточч ном давлении 0,06 МПа. После охлаж.дения до содержимое фильтруют через полотно на рамном фильтре, доПродолжение табл. 2 бавляют 0,5 кг активированного угля и через 30 мин удаляют уголь фильтрованием через бельтинг на рамном фильтре. Осветленный гидролизат пропускают через колонну с анионитом ЭДЭ-10П. Выход аминопептидной добавки 98% к. сухому веществу исходного сырья. Содержание сухих веществ 19,95%. Аминопептидную добавку используют в жидком виде в производстве сыра плавленого типа Городской .Для получения 100 кг плавленого сыра типа Городской 30%-ной жирности в сухом веществе в качестве сырья используют: Сыр голландский 45%-ной жирности (3 мес.возраста) 20,4 кг Сыр из обезжиренного молока. (2 мес.возраста) 34,3 кг Сыр-брынза 40%-ной жирности (1,5 мес. . возраста 5,1 кг Творог из обез4 жиреиного молока (свежий)5,1 кг Молоко сухое обезжиренное4,0 кГ Масло коровье стандартное 8,2кг Динатрийфосфат4,5 кг Аминопептидная добавка:Г- 1 (19,95% сухих веществ) 11,9 кг Вода питьева8,5 кг Всего102,0 кг Выход100,0 кг. При составлений рецептуры взамен ,8 кг обезжиренного с содеранием белка в сухом веществе 36,0% влажности сыра 60% включена аминоептидная добавка с содержанием сухих еществ 19г95% в количестве 11,9 кг. Сыры измельчают, добавляют сухое олоко, творог, смесь тщательно пеемешивают с динатрийфосфатом. Посе 1 ч созревания в смесь вводят мае. о и воду, смесь подвергают плавлению в вакуум-котле при 20 мин В расплавленную массу за 5 мин до окончания процесса вводят аминопеп тидную добавку в количестве 11,9 к (10% от содержания белка в смеси по стандартной рецептуре), врабаты вают ее fe сырную мйссу механическим путем. Продукт фильтруют через ткань, подвергают гомогенизации при давлении 9 МПа и расфасовывают. Предлагаемый способ получения плавленого сыра прост в использован не требует изготовления нестандартного оборудования и использования специальных реагентов, кроме серийн выпускаемых промышленностью. Способ основан на использовании дешевого сырья, которое в больших количества имеется на предприятиях молочной пр мышленности в виде отходов, позволя ет улуч1жть питательную ценность плавленого сыра. Формула изобретения 1. Способ получения плавленого сыра, предусматривакщий подготовку дробление сырья, составление смеси для плавления, введение добавки, включающей обработанную массу из б лок со держащего сырья, плавление и расфасовку, отличающийс тем, что, с целью повышения питательной ценности продукта и снижения его себестоимости путем использования отходов производства, в качестве добавки используют отходы сыро- , плавильного производства, подвергнутые гидролизу соляной кислотой,, причем полученную аминопептидную добавку вносят в сырую массу за 35 мин до окончания процесса плавления с последующим перемешиванием смеси, при этом количество добавки устанавливают в зависимости от степени зрелости сырья с исключением из рецептуры соответствующего количества белка. 2.Способ по п. 1, отличающийся тем, что количество добавки составляет 5-15% от содержания белков в смеси. 3.Способ по п. 1, отличающийся тем, что гидролиз ведут соляной кислотой, взятой в соотношении к сухому веществу сырья 3:1 при давлении 0,15-0,17 МПа в течение 3-5 ч. Источники информации, принятые во внимание при зкспертизе 1.Белоусова Н.Н. Совершенствование технологии производства плавленых сыров. Экспресс-информация. Маслодельная и сыродельная промышленность, 1977, № 7, с. 13. 2.Там же, с. 14-15 (прототип).

Авторы

Даты

1983-03-15—Публикация

1981-08-26—Подача