(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ПОЛЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для покрытия внутренних поверхностей труб | 1979 |

|

SU895538A1 |

| Устройство для покрытия внутренней поверхности полых тел | 1974 |

|

SU538745A1 |

| Устройство для фиксации катодной штанги | 1978 |

|

SU846613A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 2004 |

|

RU2262635C1 |

| Устройство для отсечки потока жидкости или газа в трубе | 1977 |

|

SU734395A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПЕРЕМЕШИВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2045194C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ НАНОКЛАСТЕРНОГО ПОКРЫТИЯ | 2007 |

|

RU2362838C2 |

| МАГНИТНЫЙ ФИЛЬТР | 1992 |

|

RU2072884C1 |

| Устройство для нанесения консистентного материала на внутреннюю поверхность трубы | 1974 |

|

SU559735A1 |

| Компенсирующая муфта | 1990 |

|

SU1810648A1 |

1

Изобретение относится к нанесению покрытий на внутреннюю поверхность полых изделий, например труб, и может быть использовано для нанесения высоковязких или пастообразных веществ.

Известно устройство для нанесения покрытий на внутреннюю поверхность труб, содержащее раму для установки труб в вертикальном положении и поршень, выполненный в виде насаженных на гибкий шток резиновых колец, диаметр которых точно соответствует диаметру окрашиваемых труб. В известном устройстве поршень помеш.ается в верхнюю часть трубы. Поверх поршня наливается определенное количество краски, и поршень с равномерной скоростью протаскивается по трубе вниз 1.

К недостаткам известного устройства относится его малая производительность и невысокое качество покрытия.

Наиболее близким к изобретению по технической суш.ности и достигаемому результату является устройство для нанесения покрытия на внутреннюю поверхность полых изделий, содержащее штангу, покрывные пробки и центрирующие элементы. В

известном устройстве покрывные пробки выполнены в виде калибрующего резинового блока, свободно сидящего на. штанге. Подача покрывного материала на поверхность изделия осуществляется выдавливанием его 5 по зазору между покрывной пробкой и внутренней поверхностью трубы 2.

Покрывная пробка при движении не повторяет всех особенностей поверхности трубы. При наличии раковин или д:ругих неодно10 родностей на окрашиваемой поверхности образуются излишки наносимого покрытия, которые растекаются в виде натеков. В процессе эксплуатации неизбежно ухудшение эластичности калибрующей пробки, ее повышенный износ, что приводит к ухуд15шению качества наносимого покрытия.

Цель изобретения - повышение качества покрытия и увеличение срока службы устройства.

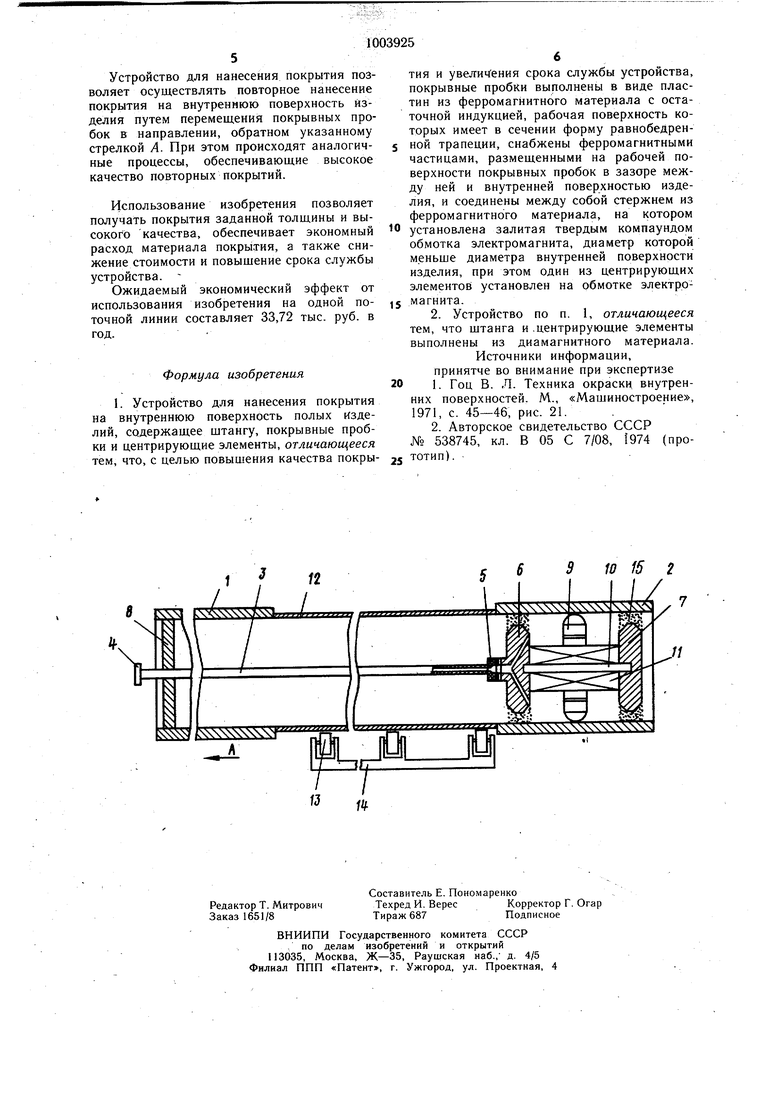

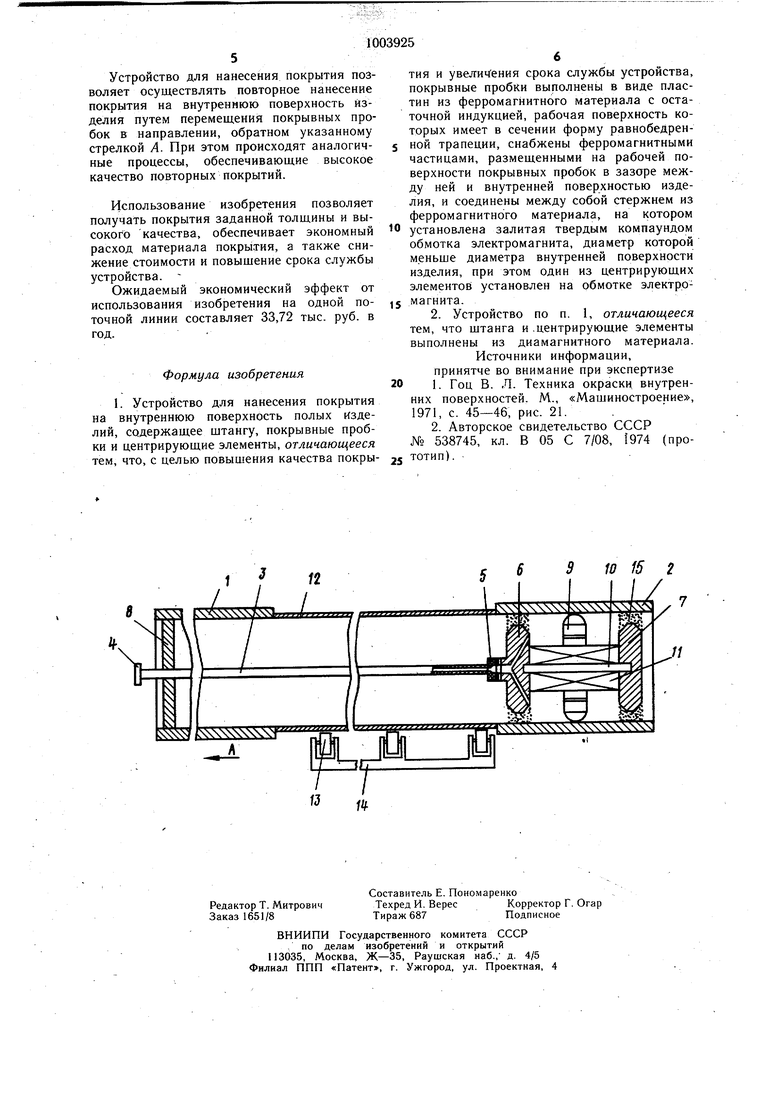

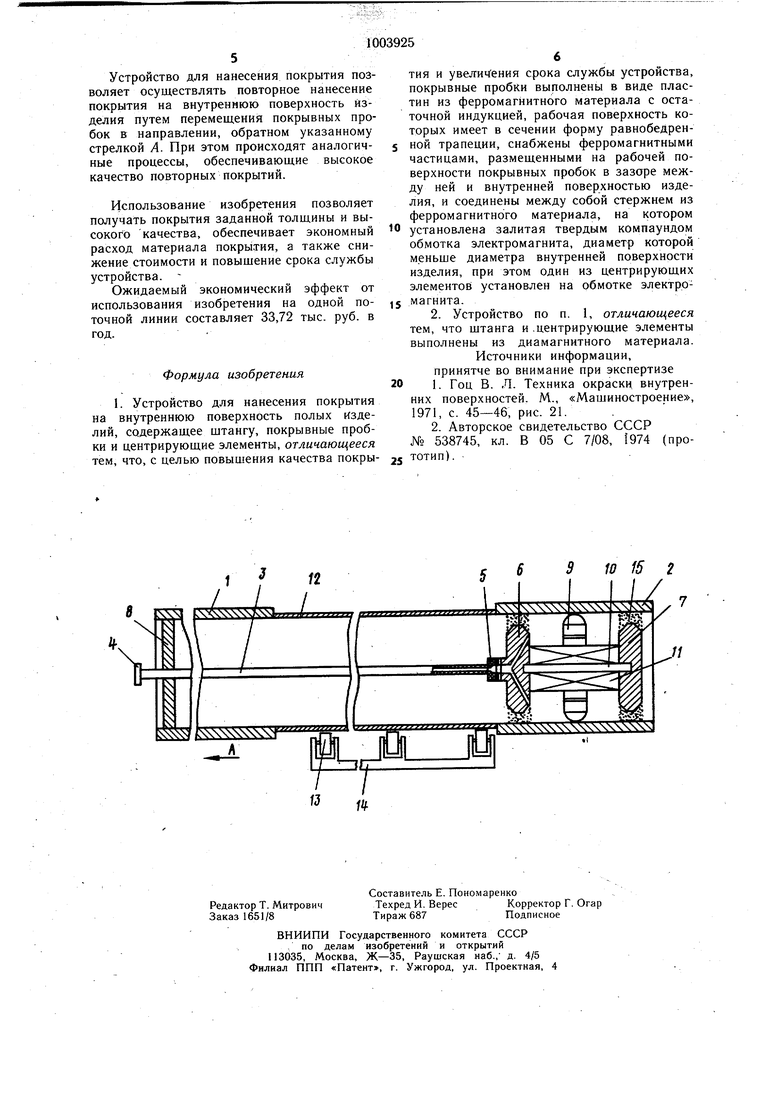

Поставленная цель достигается тем, что 20 в устройстве для нанесения покрытия на внутреннюю поверхность полых изделий, содержащем штангу, покрывные пробки и центрирующие элементы, покрывные пробки выполнены в виде пластин из ферромагиитного материала с остаточной индукцией, рабочая поверхность которых И1меет в сечении форму равнобедренной трапеции, снабжены ферромагнитными частицами, размещенными на рабочей поверхности покрывных пробок в зазоре между ней и внутренней поверхностью изделия, и соединены между собой стержнем из ферромагнитного материала, на котором установлена залитая твердым компаундом обмотка электромагнита, диаметр которой меньше диаметра внутренней поверхности изделия, при этом один из центрирующих элементов установлен на обмотке электромагнита. Кроме того, штанга и центрирующие элементы выполнены из диамагнитного материала, На чертеже схематически изображено устройство для нанесения покрытия на внутреннюю поверхность полых изделий. Устройство включает муфтовые цилиндры 1 и 2, штангу 3 с полумуфтами 4 и 5, покрывные пробки 6 и 7 и центрирующие элементы 8 и 9. Покрывные пробки 6 и 7 выполнены в виде пластин из ферромагнитного материала с остаточной индукцией. Рабочая поверхность их имеет в сечении форму равнобедренной трапеции. Покрывные пробки 6 и 7 снабжены ферромагнитными частицами 15, размещенными на рабоч й поверхности покрывных пробок в зазоре между ней и внутренней поверхностью изделия. При этом пробки соедимены между собой стержнем 10 из ферромагнитного материала. Устройство содержит также залитую для герметизации твердым компаундом обмотку 11 электромагнита, установленную на стержне 10. При этом диаметр обмотки 11 электромагнита меньше диаметра внутренней поверхности изделия. Кроме того, один из центрирующих элементов 9 установлен на обмотке 11 электромагнита. Причем щтанга 3 и центрирующие элементы 8 и 9 выполнены из диамагнитного материала. Обрабатываемое изде.лие 12 опирается, на поддерживающие ролики 13, которые смонтированы на подвижной раме 14. Перед нанесением покрытия устройство подготавливают к работе. Собирается устройство для нанесения покрытия, включающее ферромагнитный стержень 10 с расположенной на нем обмоткой 11 электромагнита. На обмотке 11 электромагнита жестко закрепляют центрирующий элемент 9, наружный диаметр которого можно изменять. Центрирующий элемент 9 имеет сквозные отверстия для циркуляции материала покрытия между покрывными пробками. На стержень 10 устанавливают покрывные пробки 6 и 7 с размещенными на их рабочей поверхности ферромагнитными частицами 15. Покрывная пробка б имеет отверстие для распределения материала покрытия по периметру изделия и вывода токоведущих частей обмотки 11 электромагнита. Центрирующий элемент 8 устанавливают в полумуфте 1 и жестко крепят к ее внутренней поверхности. В центрирующий элемент 8 вводится штанга 3, при этом центрирующий элемент 8 имеет скользящую посадку на штанге 3. Затем на штангу 3 крепят полумуфты 4 и 5. Штанга 3 имеет сквозное отверстие для подачи материала покрытия и тоководы для питания обмотки 11 электромагнита. Штангу 3 вводят в изделие 12 таким образом, что полумуфта 5 выходит за край изделия. Муфтовый цилиндр 1 жестко закрепляют на поверхности изделия 12. Собранное устройство для нанесения покрытия с помощью полумуфты 5 крепят к щтанге 3. Муфтовый цилиндр 2 жестко крепят к изделию. К полумуфте 4 щтанги 3 присоединяют источник материала покрытия и источник регулируемого тока (на чертеже не показан). После подачи тока в обмотку 11 электромагнита полость между покрывными пробками 6 и 7 заполняется материалом покрытия. Устройство подготовлено к работе. При перемещении щтанги 3 в направлении стрелки А внутренняя поверхность изделия покрывается слоем материала. Толщину слоя покрытия изменяют, регулируя подачу материала покрытия между покрывными пробками и изменяя величину тока в обмотке 11 электромагнита. Ферромагнитные частицы 15 под действием градиента напряженности магнитного поля, созданного обмоткой электромагнита, стремятся в область максимальной неоднородности этого поля, которая образуется на рабочей поверхности покрывных пробок. Форма выполнения рабочей поверхности покрывных пробок способствует возникновению дополнительной расклинивающей силы при движении покрывных пробок, которая заставляет ферромагнитные частицы 8 двигаться против перемещения пробок. Таким образом, совместные действия магнитного поля и расклинивающей силы заставляют ферромагнитные частицы перемещаться в зазор между рабочей поверхностью покрывных пробок и изделием, тем самым создаются наилучшие условия для равномерного нанесения покрытия. Ферромагнитные частицы, следуя всем неровностям покрываемого изделия, предотвращают образование подтеков и непрокрасов на его внутренней поверхности. По мере перемещения покрывных пробок окрашивается вся внутренняя поверхность изделия. Процесс покрытия заканчивается, когда покрывные пробки входят в муфтовый цилиндр 2. Устройство для нанесения покрытия позволяет осуществлять повторное нанесение покрытия на внутреннюю поверхность изделия путем перемещения покрывных пробок в направлении, обратном указанному стрелкой А. При этом происходят аналогияные процессы, обеспечивающие высокое качество повторных покрытий. Использование изобретения позволяет получать покрытия заданной толщины и высокого качества, обеспечивает экономный расход материала покрытия, а также снижение стоимости и повышение срока службы устройства. Ожидаемый экономический эффект от использования изобретения на одной поточной линии составляет 33,72 тыс. руб. в год. Формула изобретения 1. Устройство для нанесения покрытия на внутреннюю поверхность полых кзделий, содержащее щтангу, покрывные пробки и центрирующие элементы, отличающееся тем, что, с целью повышения качества покры10 15 тия и увелич ения срока службы устройства, покрывные пробки выполнены в виде пластин из ферромагнитного материала с остаточной индукцией, рабочая поверхность которых имеет в сечении форму равнобедренной трапеции, снабжены ферромагнитными частицами, размещенными на рабочей поверхности покрывных пробок в зазоре между ней и внутренней поверхностью изделия, и соединены между собой стержнем из ферромагнитного материала, на котором установлена залитая твердым компаундом обмотка электромагнита, диаметр которой меньше диаметра внутренней поверхности изделия, при этом один из центрирующих элементов установлен на обмотке электромагнита. 2. Устройство по п. 1, отличающееся тем, что штанга и .центрирующие элементы выполнены из диамагнитного материала. Источники информации, принятче во внимание при экспертизе 1.Гоц В. Л. Техника окраски внутренних поверхностей. М., «Машиностроение, 1971, с. 45-46, рис. 21. 2.Авторское свидетельство СССР № 538745, кл. В 05 С 7/08, 1974 (прототип). . г

Авторы

Даты

1983-03-15—Публикация

1981-08-04—Подача