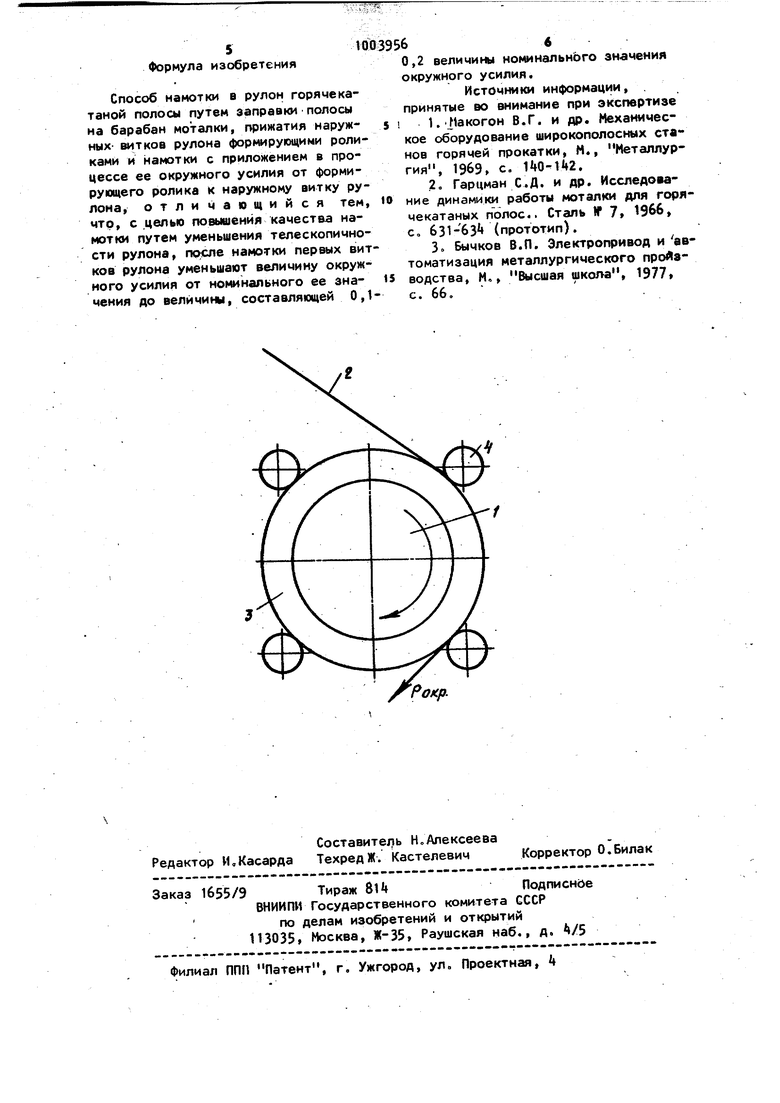

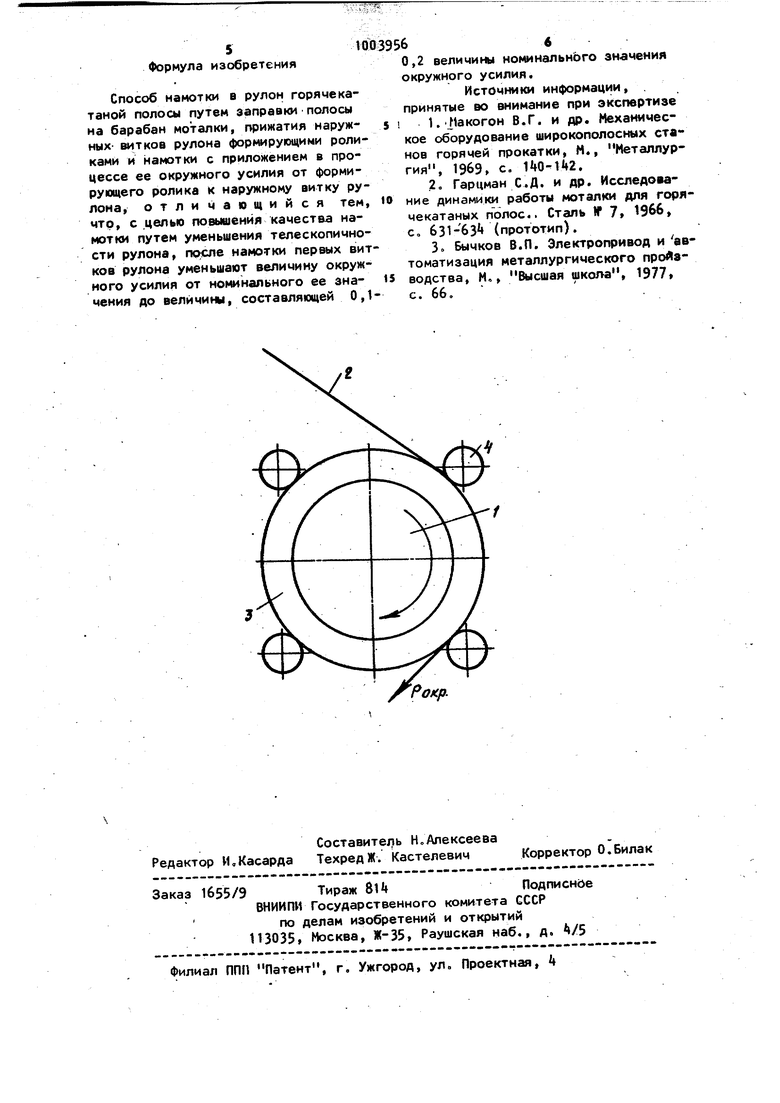

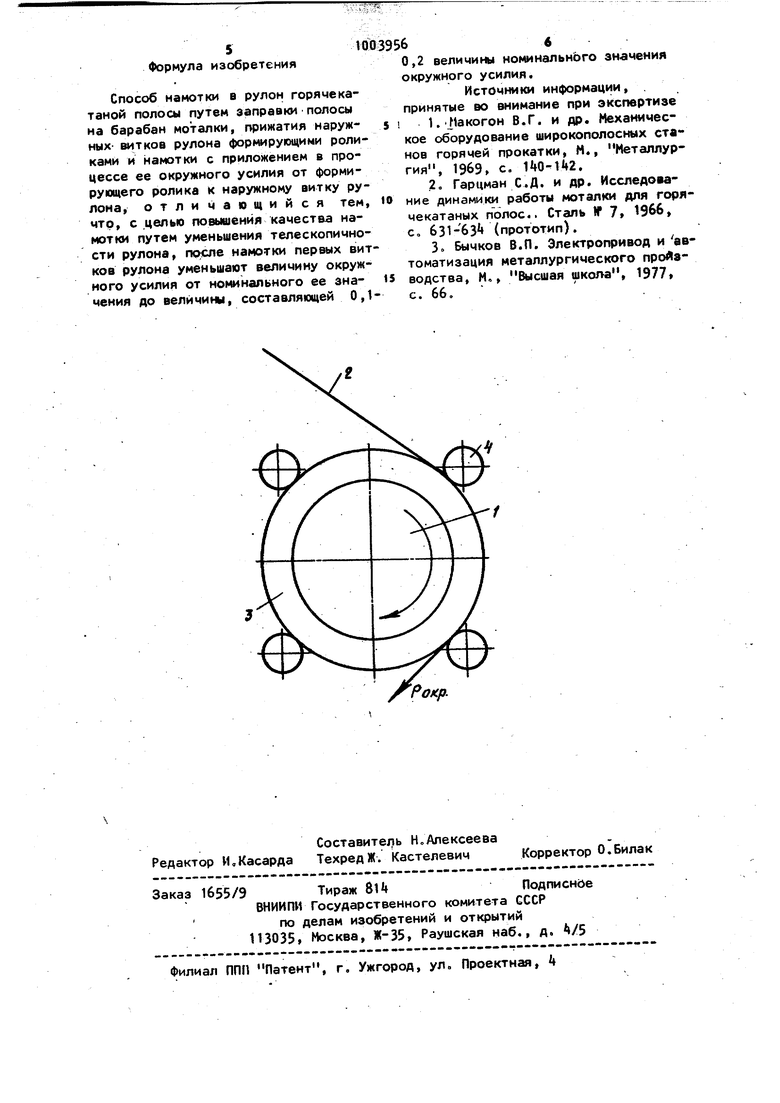

Изобретение относится к обработке металлов давлением, а именно к намот в рулон горячекатаной полосы. Известен способ намотки в рулон горячекатаной полосы, при котором полосу заправляют на барабан моталки, прижимают наружные витки рулона формирующими роликами, с приложением окружного усилия от формирующего ролика к наружному витку рулона, про изводят намотку. После формирования начальных витков рулона формирующие ролики отводят от рулона и подводят только в конце намотки для подгибки заднего конца полосы к рулону l. Недостатком известного способа является то, что при намотке коротких тонких полос подвод роликов к рулону в заключительной стадии намот ки в большинстве случаев производится с запаздыванием. При этом изгиб н удерживаемого роликами заднего конца полосы сопровождается формировани ем значительных динамических нагрузок Кроме того, намотка полос с высокими механическими свойствами без прижатия роликов вызывает распушивание рулонов, что ухудшает их качество. Наиболее близким по технической сущности, к предлагаемому является способ намотки в рулон-горячекатаной полосы, при котором полосу заправляют на барабан моталки, прижимают наружные витки рулона формирующими роликами и производят намотку приложением в процессе ее окружного усилия от формирующего ролика к наружному ВИТКУ рулона. При этом формирующие ролики постоянно находятся в контакте с рулоном и воздействуют на него с постоянным окружным усилием 2. .Недостатком этого способа является то, что формирующиеся в зоне контакта роликов с рулоном окружные усилия стремятся уменьшить крутящий момент на валу барабана. Для компенсации действия окружных усилий в 31 электрической системе привода бараба на происходит подстройка его скорости и увеличивается натяжение полосы на участке между барабаном и тянущими роликами моталки о Рост натяжения вызывает деформацию консольного участка барабана, что приводит к переносу осей вращения барабана и формирующих роликово При этом а дополне ние к окружным усилиям возникают так же и силы, действующие вдоль образую щей рулона, что приводит к смещению его витков, а, следовательно, к росту телескопичности. Кроме того, осевые нагрузки увеличивают износ подшипниковых опор формирующих роликов Цель изобретения - повышение качества намотки путем уменьшения телескопичности рулона. Указанная цель достигается тем, что в способе намотки в рулон горячекатаной полосы, путем заправки полосы на барабан моталки, прижатия .наружных витков рулона формирующими роликами и намотки с приложением в процессе ее окружного усилия от формирующего ролика к наружному витку рулона, после намотки первых витков рулона уменьшают величину окружного усилия от номинального ее значения Р до величины составляющей 0,10,2 величины номинального значения окружного усилия. Уменьшением окружного усилия от WHOM величины 0,1-0,2 .но|лДостигается снижение- до 25 натяжения полосы, что уменьшает деформацию . консольного участ«са барабана и углы его перекоса относительно формирующих роликов. В результате существен но снижается телеекопичноеть рулона, а следовательно, значительно улучшается качество намотки тонких , корот ких полос. На чертеже представлена схема намотки. На барабан 1 заправляют передний конец полосы 2 и прижимают наружный виток рулона 3 формирующими роликами k. Барабану 1 и формирующим роликам k сробщают вращение и прикладывают окружное усилие foKPHow формирующего ролика к наружному витку рулона. Таким образом, формируют пер вые витки рулона. Затем величину окружного усилия IJxp.HOM уменьшают до величины 0,1-0,2 fJ,p.Moi« производят намотку до образования полного рулона. 6 Затем барабан и формирующие ролики останавливают, формирующие ролики отводят от рулона, который снимают с барабана. Пример осуществления способа. Предлагаемый способ был проверен на MOTajiKax fW 1-3 стана 2000 горячей прокатки Новолипецкого металлургического завода. В приводах формирующих роликов, где применена система регулирования скорости с обратной с по ЭДС двигателя 3. параллельно сопротивлению обратной свя3Mf регулятора ЭДС включили диод и контакты реле. Катушку реле соединили с выходом устройства сигнализации привязки полосы к барабану. Когда при захвате полосы и формирования первых витков рулона ток якоря барабана достигал заданной величины, происходило замыкание контактов реле. При этом электромагнитный момент, а, следовательно, и окружные УСИЛИЯ на формирующих роликах снижались до величины 0,1-0,2 Р„ окр. НОМ зависящей от величины падения напрЯжения на диоде.Предлагаемый способ проверяли при намотке полос толщиной 1,5-5 мм-из углеродистых сталей, прокатанных из слябов массой от 10 до 15 т. При этом варьировали величиной . снижая ее после намотки первых 5-7 витков до величины 0,1 %кр.ном %кр.ном 20 .Hoiw -В указанном диапазоне качество намотки было удовлетворительным и телескопичность рулонов была в пределах допустимой. Увеличение ДО величины 0,3 1и,.„( приводило к росту телескопичности рулона. Снижение величины ноц, до рср-ном Д° вызывало вибрацию карданных валов привода формирующих роликов вследствие раскрытия зазоров и их шарнирных узлах, что приводило к распущиванию рулонов. Уменьшение величи«я окружного усилия от кр.о до величины 0,1-0,2 (цицл поз воняет по сравнению с известным способом повысить качество намотки в рулон горячекатаной полосы за счет снижения телескопичности рулонов тонких коротких полос. Экономический эффект от использования предлагаемого способа составляет 120 тр в год применительно к его использованию на стане 2000 ГП НЛМЗ. Формула изобретения Способ намотки в рулон горячекатаной полосы путем заправки полосы на барабан моталки, прижатия наруж ных- витков рулона формирующими роликами и намотки с приложением в процессе ее окружного усилия от формирующего ролика к наружному витку рулона, отличающийся тем, что, с .целью повышения качества намотки путем уменьшения телескопичности рулона, прясле намотки первых витков рулона уменьшают величину окружного усилия от номинального ее значения до величины, составляющей 0,ti(i0 66 0,2 величикм но144Нального значения окружного усилия Источники информации, . принятые во внимание при экспертизе 1. 1акогон В,Г. и др. Механическое оборудование широкополосных станов горячей прокатки, М., Металлургия, 1969 с. no-lAZ. .2. Гарцман С.Д. и др. Исследование динамики работы моталки для горячекатаных полос.. Сталь 1Г 7 966 с, 631-63 (прототип). 3° Бычков В.П. Электропривод и автоматизация металлургического производства, М,, Высшая шкопа, 1977 с. 66,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАМОТКИ В РУЛОН ПОЛОСЫ | 1999 |

|

RU2164184C2 |

| Способ намотки горячекатаной полосы | 1990 |

|

SU1794527A1 |

| СПОСОБ НАМОТКИ ПОЛОСЫ В РУЛОН | 2007 |

|

RU2342207C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЙ ПОЛОСЫ НА СТАНАХ ГОРЯЧЕЙ ПРОКАТКИ | 2005 |

|

RU2293617C2 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222400C1 |

| СПОСОБ НАМОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ В РУЛОН | 2006 |

|

RU2323055C2 |

| Роликодержатель моталки горячей полосы | 1978 |

|

SU724238A1 |

| СПОСОБ СМОТКИ В РУЛОН ТРАВЛЕНОЙ СТАЛЬНОЙ ПОЛОСЫ | 2005 |

|

RU2297294C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОВ | 2002 |

|

RU2223833C2 |

| СПОСОБ БОКОВОГО НАПРАВЛЕНИЯ ПОЛОСЫ ПРИ ЕЕ БЕЗОСТАНОВОЧНОМ ПЕРЕМЕЩЕНИИ РОЛЬГАНГОМ ПРЕИМУЩЕСТВЕННО ОТ КЛЕТИ К МОТАЛКЕ ДЛЯ ДАЛЬНЕЙШЕЙ СМОТКИ В РУЛОН | 1999 |

|

RU2197349C2 |

.

Авторы

Даты

1983-03-15—Публикация

1981-09-17—Подача