Изобретение относится к прокатному производству и может быть использовано при намотке полосы на барабан моталки стана холодной прокатки для последующего отжига рулона в садочной печи.

Натяжение при намотке холоднокатаных полос должно обеспечивать стабильность процесса холодной прокатки, высокую плоскостность полос, устойчивость рулонов при хранении и транспортировке, высокое качество полос после рекристаллизационного отжига в садочной печи и дрессировки.

Известен способ намотки на барабан моталки полосы при холодной прокатке для последующего отжига рулона в колпаковой печи, включающий заправку полосы на барабан с натяжением от двух до пяти раз большим значения технологического натяжения и последующую намотку со снижением натяжения по линейному закону до натяжения, равного технологическому, по которому снижение натяжения производят до намотки рулона диаметром, равным от 0,07 до 0,1 от конечного диаметра рулона, намотку с натяжением, равным технологическому, производят до намотки рулона диаметром, равным от 0,9 до 0,93 от конечного диаметра рулона, а намотку оставшейся части рулона производят с натяжением, от двух до пяти раз большим величины технологического натяжения, при этом увеличение натяжения ведут по линейному закону [1].

Недостатки известного способа намотки состоят в том, что он не обеспечивает равномерности механических свойств по длине полос и не исключает слипания витков при повышении скорости нагрева и охлаждении рулона в процессе рекристаллизационного отжига в колпаковой садочной печи.

Известен также способ намотки тонкой холоднокатаной полосы в рулон, по которому натяжение изменяют по синусоидальному закону с амплитудой, составляющей 0,1-0,3 номинального натяжения, при регламентированной периодичности его изменения по всей длине полосы [2].

Недостатки известного способа состоят в том, что при отжиге рулона происходит сваривание его витков, а при хранении и транспортировке возможна потеря устойчивости рулона, т.к. не сформирована внутренняя гильза из внутренних витков с повышенным натяжением.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ намотки тонкой холоднокатаной полосы в рулон, включающий натяжение полосы и его изменение в процессе намотки по синусоидальному закону с амплитудой, составляющей 0,1-0,3 номинального натяжения, при соответствующей периодичности изменения натяжения. Согласно этому способу предварительно определяют абсолютную поперечную разнотолщинность полосы, а изменение натяжения по упомянутому закону осуществляют с периодичностью с числом периодов, определяемым в зависимости от отношения абсолютной поперечной разнотолщинности и толщины полосы и составляющим 4-22 периодов [3] - прототип.

Недостатки известного способа состоят в том, что при изменении режима отжига и увеличении интенсивности отжига в садочной печи, которое имеет место при переходе с отжига в азотно-водородной защитной атмосфере на отжиг в водородной атмосфере, из-за неравномерности прогрева рулона происходит формирование неравномерных механических свойств по длине полос и не исключается сваривание и слипание витков, травмирование кромок полосы в местах максимальной температуры. Все это снижает качество холоднокатаной полосы.

Кроме того, все вышеперечисленные способы не учитывают неравномерность прогрева садки, т.е. наличие «отстающих» по нагреву и охлаждению областей плотносмотанного рулона.

Техническая задача, решаемая изобретением, состоит в повышении качества холоднокатаной полосы.

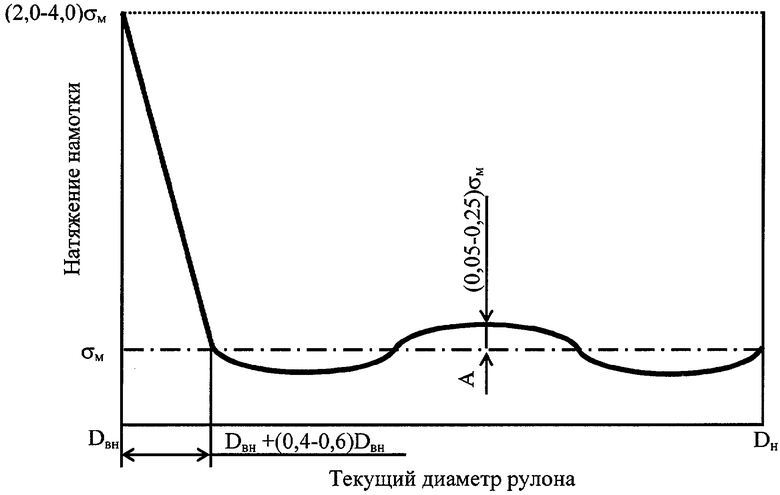

Поставленная техническая задача решается тем, что в известном способе намотки холоднокатаной полосы в рулон, включающем изменение натяжения полосы в процессе намотки от номинального значения по синусоидальному закону с амплитудой, составляющей 0,05-0,25 от номинального натяжения, согласно изобретению при намотке внутренних витков рулона натяжение уменьшают по линейному закону от 2,0-4,0 значений номинального до номинального по мере увеличения его диаметра до величины, равной

Dвн+(0,4-0,6)·Dвн,

где Dвн - внутренний диаметр рулона, после чего натяжение намотки изменяют за три полупериода синусоиды, начиная с отрицательного, по мере увеличения диаметра рулона до наружного диаметра рулона.

Сущность изобретения поясняется изображенным на чертеже графиком изменения натяжения полосы при намотке в зависимости от текущего диаметра наматываемого рулона.

Для выявлении предложенной закономерности изменения натяжения по диаметру наматываемого рулона были проведены измерения температурных полей экспериментальных рулонов с заложенными между витками термопарами в процессе рекристаллизационного отжига в водородной защитной атмосфере. По результатам измерения температурных полей рулонов определили необходимые значения натяжения полосы при намотке, обеспечивающие наиболее равномерный прогрев рулонов и исключающие сваривание витков.

Экспериментально установлено, что если намотку внутренних витков рулона начинать с натяжением менее 2,0 значений номинального или завершать снижение натяжения до номинального значения при диаметре наматываемого рулона менее Dвн+0,4Dвн, то не исключено «проседание» (потеря формы) рулона под действием собственно веса при его транспортировании и хранении в горизонтальном положении. При натяжении более 4,0 значений номинального, как и при диаметре наматываемого рулона более Dвн+0,6Dвн, имеет место сваривание внутренних витков, увеличивается неравномерность механических свойств по длине полосы.

При намотке с изменением натяжения по синусоидальному закону с более чем тремя полупериодами, или при начале изменения натяжения с положительного полупериода, участки полосы, намотанные при повышенном натяжении, подвержены свариванию. Кроме того, за счет ухудшения равномерности прогрева рулона возрастает неравномерность механических свойств по длине полосы.

Если амплитуда синусоиды А будет менее 0,05 от номинального натяжения полосы, то изменение натяжения по синусоидальному закону не скомпенсирует влияния неравномерности температурного поля на сваривание витков рулона и не устранит сваривания витков в его средней части. Увеличение амплитуды синусоиды А более 0,25 от номинального значения ухудшит устойчивость процесса прокатки и качество полосы, приведет к свариванию витков, смотанных с максимальным натяжением.

Пример реализации способа

На пятиклетевом стане 2030 производят холодную прокатку полос сечением 0,70×1620 мм из стали марки 08Ю в бесконечном режиме.

Передний конец прокатанной полосы заправляют в моталку №1 с барабаном диаметром Dвн=600 мм. Двигателем моталки создают натяжение полосы, которое изменяют в процессе намотки. Намотку полосы осуществляют в рулон с внешним диаметром Dвн=1800 мм. Номинальное значение натяжения намотки принято равным Т=23,8 кН.

Сразу после захвата переднего конца полосы моталкой натяжение намотки устанавливают равным:

T1=3,3·Т=3,3·23,8 кН = 78,54 кН.

По мере увеличения диаметра рулона до значения

D1=Dвн+0,5·Dвн=600 мм + 0,5·600 мм = 900 мм

производят уменьшение натяжения по линейному закону до номинального значения Т=23,8 кН (интенсивность снижения натяжения составляет 0,355 кН на каждый виток).

Затем натяжение изменяют по синусоидальному закону за три полупериода синусоиды, начиная с отрицательного, по мере намотки рулона с диаметра D1=900 мм до наружного диаметра Dн=1800 мм. В первом полупериоде синусоиды (отрицательный полупериод) по мере увеличения диаметра при намотке на 300 мм натяжение вначале продолжают снижать на величину амплитудного значения А=0,2·Т. При этом натяжение Т2 полосы составит:

Т2=Т-0,2·Т=23,8 кН-0,2-23,8 кН = 19,04 кН,

а затем натяжение полосы повышают до номинального Т=23,8 кН.

При втором полупериоде синусоиды (положительный полупериод) по мере увеличения диаметра при намотке на следующие 300 мм натяжение вначале повышают на величину амплитудного значения А=0,2·Т. Натяжение Т3 при этом составит:

Т3=Т+0,2·Т=23,8 кН+0,2-23,8 кН = 28,56 кН,

которое затем снижают до номинального Т=23,8 кН.

При третьем полупериоде синусоиды (отрицательный полупериод) по мере увеличения диаметра при намотке на следующие 300 мм натяжение вначале снижают на величину амплитудного значения А=0,2·Т до значения Т4, составляющего:

Т4=Т-0,2·Т=23,8 кН-0,2·23,8 кН = 19,04 кН,

а затем повышают до номинального Т=23,8 кН.

По завершении намотки полосу отрезают летучими ножницами. Выходящий из валков 5-й клети передний конец полосы заправляют в моталку №2 и повторяют процесс намотки. В это время смотанный на моталку №1 рулон снимают с барабана моталки и перемещают на отводящий транспортер стана, где его обвязывают стальной лентой. Рулон транспортируют до кантователя, кантуют на вертикальную ось для последующей загрузки в колпаковую печь.

Благодаря использованному режиму намотки достигается устойчивое протекание процесса прокатки, рулон сохраняет форму при хранении и транспортировке. В процессе отжига в полосе формируются равномерные механические свойства и не происходит сваривания витков рулона и деформирования кромок. Это повышает качество холоднокатаной полосы.

Варианты реализации предложенного способа и показатели их эффективности приведены в таблице.

Как следует из данных, приведенных в таблице, при реализации предложенного способа (варианты №2-4) достигается повышение качества холоднокатаных полос. При запредельных значениях заявленных параметров (варианты №1 и №5) имеет место ухудшение качества холоднокатаных полос: возрастает неплоскостность, разброс механических свойств, количество некондиционного металла. Также более низкое качество холоднокатаных полос достигается при использовании способа-прототипа (вариант №6).

Технико-экономические преимущества предложенного способа состоят в том, что изменение натяжения при намотке полосы в рулон по зависимостям, полученным из экспериментальных температурных полей при отжиге рулонов, позволяют исключить сваривание витков, повысить равномерность механических свойств по длине полос и обеспечить высокую плоскостность полос при прокатке. Следует отметить, что новый режим намотки разработан для отжига рулонов в любой защитной атмосфере.

Использование предложенного режима намотки позволит повысить рентабельность производства холоднокатаной автолистовой стали на 5-10%.

Литературные источники, использованные при составлении описания изобретения

1. Авт. свид. СССР №1362527, МПК В21С 47/02, 1987 г.

2. Авт. свид. СССР №732046, МПК В21С 47/00, 1977 г.

3. Авт. свид. СССР №1611490, МПК В21С 47/00, 1990 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАМОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2242311C1 |

| Способ намотки холоднокатаных полос на барабан моталки | 1989 |

|

SU1639822A1 |

| Способ намотки полосы выходящей из прокатного стана на барабан моталки | 1977 |

|

SU732046A1 |

| Способ намотки на барабан моталки полосы при холодной прокатке для последующего отжига рулона в колпаковой печи | 1986 |

|

SU1362527A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПОЛОСОВОГО ПРОКАТА | 2003 |

|

RU2236917C1 |

| Способ намотки полосы на барабанМОТАлКи | 1979 |

|

SU804055A1 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222400C1 |

| СПОСОБ НАМОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС В РУЛОН | 2001 |

|

RU2212296C2 |

| Устройство для коррекции уставки натяжения на моталке стана холодной прокатки | 1982 |

|

SU1050771A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2493924C1 |

Изобретение относится к прокатному производству, в частности к способу намотки полосы на барабан моталки стана холодной прокатки для последующего отжига рулона в садочной печи. Способ включает изменение натяжения полосы в процессе намотки по синусоидальному закону с амплитудой, составляющей 0,05-0,25 от номинального натяжения, при этом при намотке внутренних витков рулона натяжение уменьшают по линейному закону от 2,0-4,0 значений номинального до номинального по мере увеличения его диаметра до величины, равной Dвн+(0,4-0,6)·Dвн, где Dвн - внутренний диаметр рулона, после чего натяжение намотки изменяют за три полупериода синусоиды, начиная с отрицательного, по мере увеличения диаметра до наружного диаметра рулона. Обеспечивается повышение качества холоднокатаной полосы. 1 ил., 1 табл.

Способ намотки холоднокатаной полосы в рулон, включающий изменение удельного натяжения полосы в процессе намотки по синусоидальному закону с амплитудой, составляющей 0,05-0,25 номинального натяжения, отличающийся тем, что при намотке внутренних витков рулона удельное натяжение уменьшают по линейному закону от 2,0-4,0 значений номинального до номинального по мере увеличения его диаметра до величины, равной

Dвн+(0,4-0,6)·Dвн,

где Dвн - внутренний диаметр рулона,

после чего осуществляют изменение натяжения намотки за три полупериода синусоиды, начиная с отрицательного, по мере увеличения диаметра до окончания намотки рулона.

| Способ намотки тонкой холоднокатаной полосы в рулон | 1989 |

|

SU1611490A1 |

| СПОСОБ НАМОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС В РУЛОН | 2001 |

|

RU2212296C2 |

| СПОСОБ НАМОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2242311C1 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2264876C1 |

| JP 2003170220 A, 17.03.2003 | |||

| JP 2004283900 A, 14.10.2004. | |||

Авторы

Даты

2008-04-27—Публикация

2006-04-03—Подача