(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОЧИСТКИ ОТ НАКИПИ

ПЛОСКОТРУБНОЙ НАГРЕВАТЕЛЬНОЙ БАТАРЕИ ВАКУУМНОЙ

ОПРЕСНИТЕЛЬНОЙ УСТАНОВКИ

1

Изобретение относится к судостроению и может быть использовано для управления процессом очистки от накипи плоскотрубных нагревательных судовых опреснительных установок.

Известен способ управления процессом очистки от накипи плоскотрубной нагревательной батареи вакуумной опреснительной установки, заключающийся в том, что регулируют перепад давлений на нагревательной батарее путем отключения установки и последующего ее включения через заданный интервал времени I.

Недостатком известного способа является низкая точность управления.

Цель изобретения - повыщение точности управления.

Указанная цель достигается тем, что согласно способу управления процессом очистки измеряют текущие значения разности давлений конденсации греющего пара в нагревательной батарее и пара в корпусе испарителя, сравнивают их с заданным значением, а отключение установки производят в зависимости от результатов сравнения.

Кроме того, заданное значение разности давлений корректируют в зависимости от

измеренного значения температуры охлаждающей воды, прокачивае.мой через конденсатор опреснительной установки.

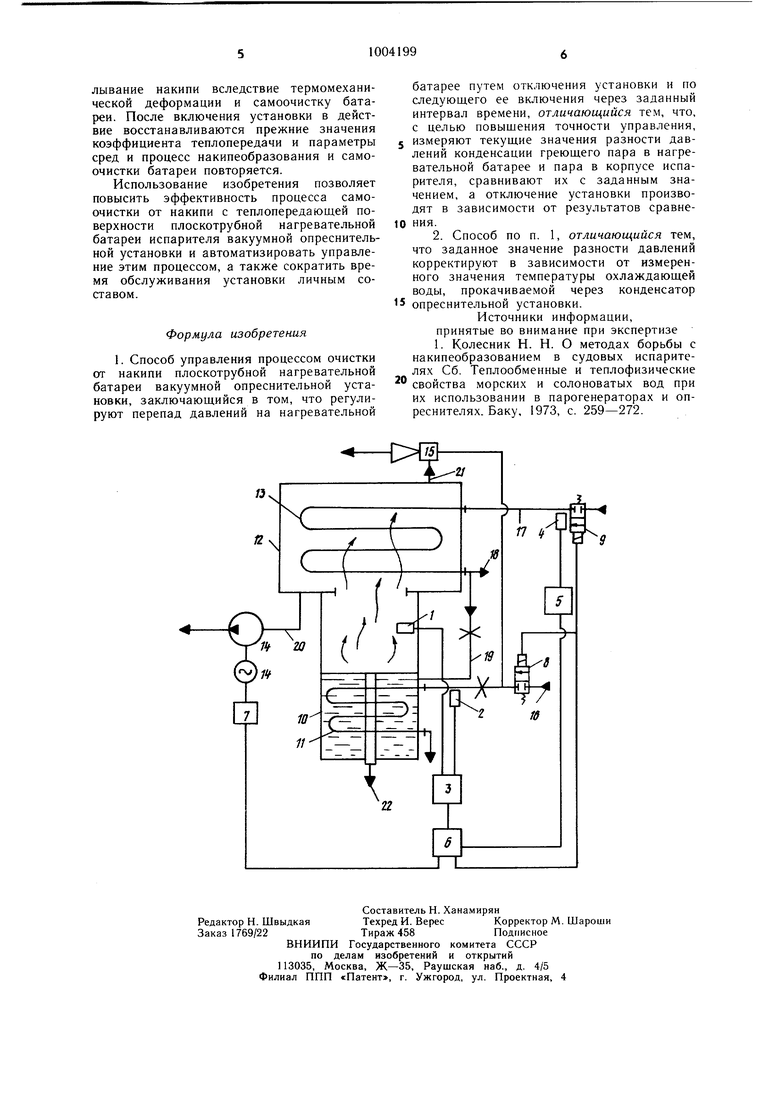

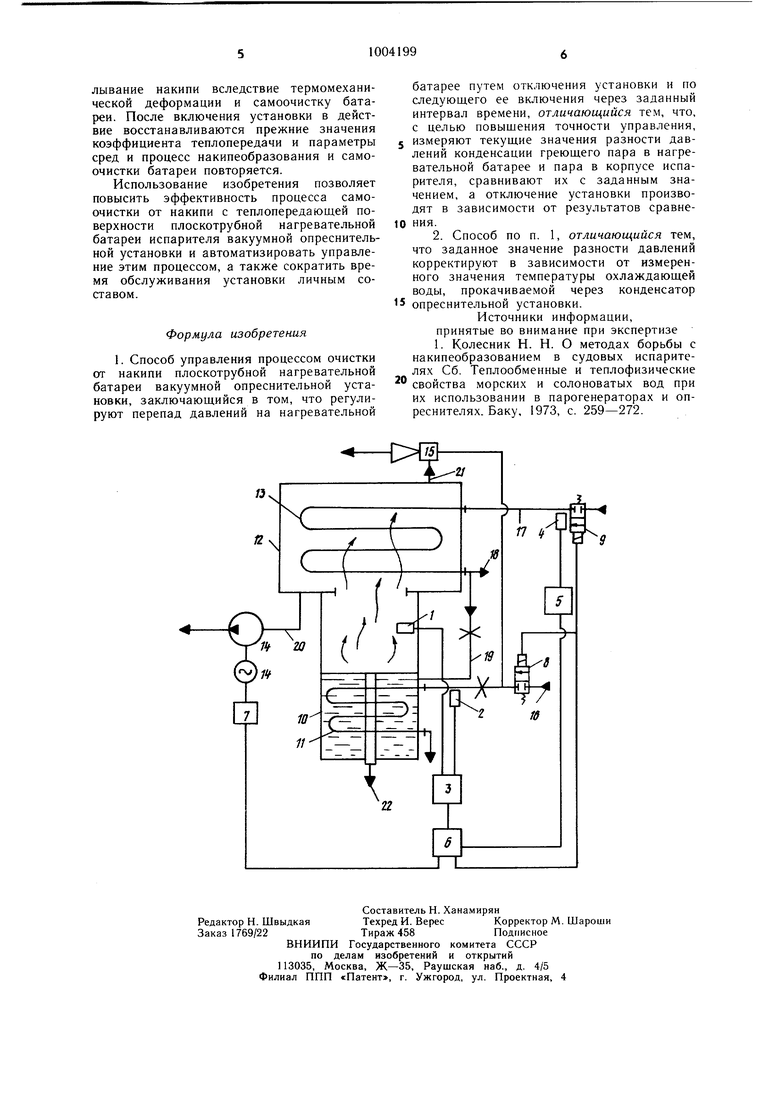

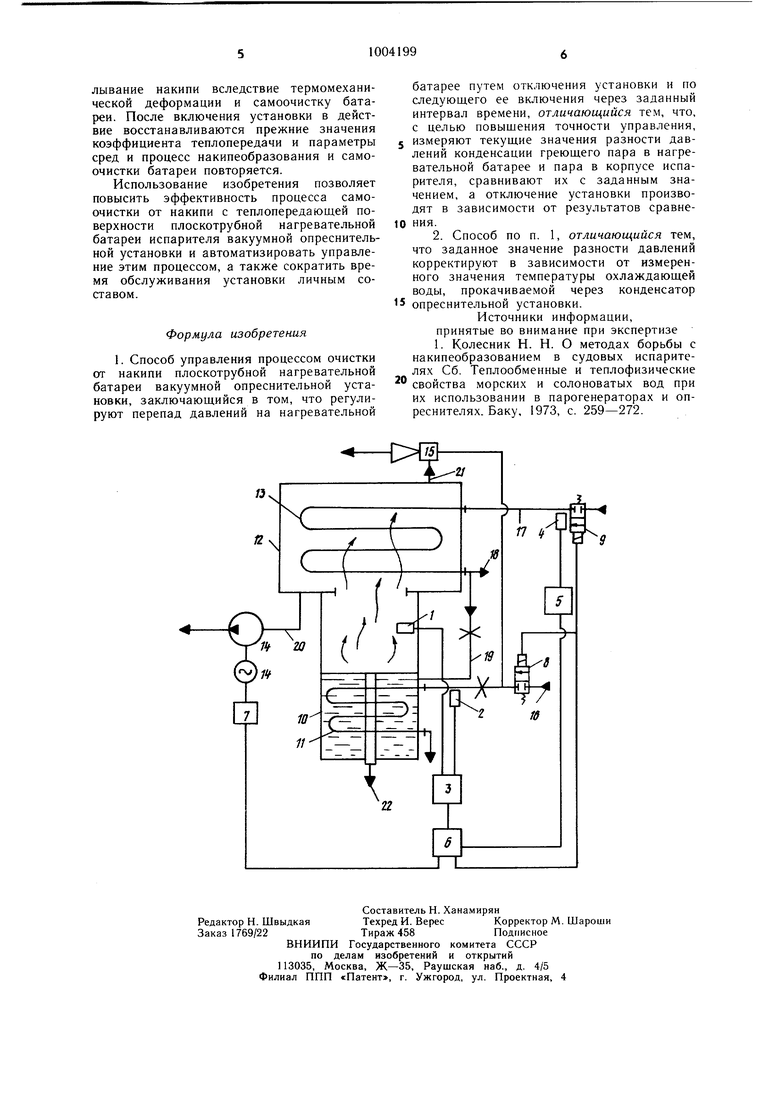

На чертеже изображена функциональная блок-схема устройства для управления процессом очистки от накипи плоскотрубной батареи испарителя вакуумной опреснительной установки.

Устройство состоит из датчиков 1 и 2 давления (или температуры), связанных своими выходами с сумматором 3, датчика 4

10 температуры и блока 5 нелинейных преобразований, вход которого связан с датчиком 4 температуры, а выход - с корректирующим входом сумматора 3, который через командное устройство 6 связас пускателем 7 и запорными клапанами 8

15 и 9. Устройство включено в состав опреснительной установки, содержащей корпус 10 испарителя с нагревательной батареей 11, конденсатор 12 с расположенной в нем батареей 13, дистиллятный насос 14, эжектор 15 отсоса паровоздущной с.меси и тру20бопроводы: 16 - подвода пара к нагревательной батарее 11 и эжектору 15; 17 - подвода охлаждающей воды к батарее 13 конденсатора; 18 - отвода охлаждающей

воли из батареи 13; 19 - питательный, Г1одк:1юченный к корпусу 10 испарителя; 20 - дистиллятный; 21 - отсоса паровоздушной смеси, соединяющий конденсатор 12 с всасываюпдим патрубком эжектора 15; 22 - слива рассола из корпуса 10 испарителя. Датчик 1 установлен на корпусе 10 испарителя, датчики 2 и 4 - соответственно на трубопроводах 16 и 17 непосредственно перед батареями 11 и 13, запорные клапаны 8 и 9 установлены соответственно на трубопроводах 16 и 17.

При работающей известным образом вакуумной опреснительной установке с паровой нагревательной батареей, выполненной из трубок плоской формы, определяют величину коэффициента теплопередачи от греющего пара в батарее 11 к испаряемой жидкости (рассолу) в корпусе 10 испарителя.

При понижении коэффициента теплопередачи, обусловленном ростом слоя накипи на поверхности батареи, до заданного значения отключают опреснительную установку. При работающей опреснительной установке клапаны 8 и 9 открыты и дистиллятный насос 14 включен. Пар по трубопроводу 16 поступает в нагревательную батарею 11 и в эжектор 15. Охлаждающая вода по трубопроводу 17 прокачивается через батарею 13 конденсатора. Охлаждающая вода, пройдя батарею 13, направляется по трубопроводу 18 на сброс, а частично по трубопроводу 19 - на питание испарителя в корпус 10. Греющий пар в батарее 11 конденсируется и отдает свое тепло жидкости в корпусе 10 испарителя, доводя ее до кипения. Пары опресняемой жидкости (например, морской воды) поступают в конденсатор 12, конденсируются на поверхности батареи 13, и дистиллят откачивается насосом 14. Вакуум в установке создается эжектором 15, отсасывающим по трубопроводу 21 паровздушную смесь. При работе опреснительной установки на теплопередающей поверхности нагревательной батареи 11 отлагается слой накипи, толщина которого постепенно растет, снижая коэффициент теплопередачи и вызывая тем самым рост давления и температуры конденсирующегося в батарее пара. Рост давления в греющей батарее вызывает прогиб плоских стенок теплообменной поверхности. Интенсивность накипеобразования зависит от ряда перечисленных факторов, изменяющихся в процессе эксплуатации опреснительной установки. Величину коэффициента теплопередачи определяют, измеряя датчиками 1 и 2 параметры (давления или температуры) конденсации греющего пара в батарее 11 и пара в корпусе 10 испарителя. Сигналы датчиков 1 и 2 поступают на вход сумматора 3, который формирует управляющий сигнал пропорционально разности сигналов датчиков 1 и 2, т. е. пропорционально разности давлений (или температур) конденсации греющего пара в батарее 11 и пара в корпусе 10 испарителя. Кроме того, в случае существенного влияния температуры охлаждающей воды на величину вакуума в опреснительной установке, изменения величины вакуума и соответственно температуры кипения опресняемой жидкости в процессе эксплуатации, датчиком 4 измеряют температуру охлаждающей воды. Сигнал датчика 4 поступает через блок 5 нелинейных преобразований на корректирующий вход сумматора 3, изменяя величину управляющего сигнала в зависимости от температуры охлаждающей воды, прокачиваемой через конденсатор опреснительной установки. Управляющий сигнал поступает с сумматора 3 на вход командного устройства 6. При достижении управляющим сигналом, характеризующим величину коэффициента теплопередачи, заданного значения, командное устройство 6 выдает команды пускателю 7 дистиллятного насоса и приводам запорных клапанов 6 и 9. Последние закрываются, прекращая подачу пара в батарею 11 испарителя и на вход эжектора 15 и прекращая подачу охлаждающей воды в батарею 13 конденсатора 12. Дистиллятный насос 14 отключается. При этом снижается температура покрытой слоем накипи теплопередающей поверхности и снижается перепад давлений по обе стороны теплопередающей поверхности греющей батареи.

Вследствие этого накипь скалывается, происходит самоочистка нагревательной батареи от накипи и восстановление значения коэффициента теплопередачи.

По истечении заданного интервала времени, достаточного для очистки батареи от накипи, командное устройство 6 выдает команду на автоматический ввод опреснительной установки в действие, который осуществляется известным образом.

При работе вакуумной опреснительной установки, содержащей плоскотрубную нагревательную батарею, с двукратным упариванием морской воды в корпусе испарителя, давлением в корпусе испарителя 0,2 ата (температурой кипения 60°С) и начальным давлением пара в нагревательной батарее 0,5-0,6 ата (температурой конденсации греющего пара 80°С) на поверхности батареи откладывается накипь. Это вызывает снижение коэффициента теплопередачи, сопровождающееся соответствующим повышением давления и температуры конденсации греющего пара в батарее. Достижение оптимальной толщины слоя накипи 0,2 мм сопровождается возрастанием давления конденсации греющего пара до 1 - 1,1 ата и температуры в батарее - соответственно до 100°С. Автоматическое выключение установки из действия при повыщении разности давлений и разности температур в греющей батарее и корпусе испарителя примерно соответственно до 0,8 кгс/см и 40°С и последующее включение установки через 15-20 мин вызывали скалывание накипи вследствие термомеханической деформации и самоочистку батареи. После включения установки в действие восстанавливаются прежние значения коэффициента теплопередачи и параметры сред и процесс накипеобразования и самоочистки батареи повторяется.

Использование изобретения позволяет повысить эффективность процесса самоочистки от накипи с теплопередающей поверхности плоскотрубной нагревательной батареи испарителя вакуумной опреснительной установки и автоматизировать управление этим процессом, а также сократить время обслуживания установки личным составом.

Формула изобретения

1. Способ управления процессом очистки от накипи плоскотрубной нагревательной батареи вакуумной опреснительной установки, заключающийся в том, что регулируют перепад давлений на нагревательной

батарее путем отключения установки и по следующего ее включения через заданный интервал времени, отличающийся тем, что, с целью повышения точности управления,

измеряют текущие значения разности давлений конденсации греющего пара в нагревательной батарее и пара в корпусе испарителя, сравнивают их с заданным значением, а отключение установки производят в зависимости от результатов сравнения.

2. Способ по п. 1, отличающийся тем, что заданное значение разности давлений корректируют в зависимости от измеренного значения температуры охлаждающей воды, прокачиваемой через конденсатор

опреснительной установки.

Источники информации, принятые во внимание при экспертизе 1. Колесник Н. Н. О методах борьбы с накипеобразованием в судовых испарителях Сб. Теплообменные и теплофизические

свойства морских и солоноватых вод при их использовании в парогенераторах и опреснителях. Баку, 1973, с. 259-272.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля работы термической опреснительной установки | 1981 |

|

SU975499A1 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И ЕЕ ТЕРМОУМЯГЧИТЕЛЬ | 2014 |

|

RU2554720C1 |

| Способ управления дистилляционной установкой и устройство для его осуществления | 1980 |

|

SU912591A1 |

| Устройство для регулирования процессаОпРЕСНЕНия МОРСКОй ВОды | 1979 |

|

SU850511A1 |

| Устройство для регулирования работы вакуумной опреснительной установки | 1976 |

|

SU581953A1 |

| Теплообменный аппарат для рабочих сред, содержащих накипеобразующие примеси | 1991 |

|

SU1778490A1 |

| Устройство для автоматического управления адиабатной опреснительной установкой | 1982 |

|

SU1079546A1 |

| Устройство для контроля работы термической опреснительной установки | 1980 |

|

SU921967A1 |

| Способ получения пресной воды в судовой опреснительной установке | 1988 |

|

SU1588640A1 |

| Способ автоматизированного пуска вакуумной опреснительной установки | 1976 |

|

SU593704A1 |

Авторы

Даты

1983-03-15—Публикация

1979-02-15—Подача