Изобретение относится к технологии глубокой очистки веществ, в частности к способам очистки летучих неорганических гидридов, использующихся при производстве полупро.водниковых приборов.

Известен способ глубокой очистки летучих неорга;нических гидридов их низ котемпературной рект11фикацией 1 .

Указанный способ характеризуется высокими энергозатратами, сложен в аппаратурном оформлении и в зкрплуатации.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ глуббкой очистки летучих неорганических гидридов их фракционной дистйлляцией 2.

К недостаткам способа относятся низкая производительность процесса очистки и высокое содержание в конечном продукте ряда примесей. Например, при очистке арсина и фосфина он не позволяет снизить в них содержание примесей сероводорода, селено- водорода, теллуро врдорода и др. до уровня менее 5-10 об.% ,

Целью тизобретенияявляется ускорение процесса и поввваение чистоты конечного продукта.

, Поставленная цель достигается тем, что очистку летучих неорганических гидридов фракционной дистилляцией проводят путем последовательного осуществления операций нагрева гидрида со скоростью

10 до температуры на 3-8°С ниже точки его кипения, выдерживания до завершения испарения низкокипйщих примесей, перегонки 90-95% гидрида в находящуюся при постоянной , выбранной

15

40-80 ТкАп-

+ т;.

из интервала 100

где Тци,, и TOJ - температура кипения и плавления пщрида, соответ24ственйо,температуре тарельчатую колонну и повторной перегонки полученного конденсата путем повышения температу1 л колонны со скоростью 3-30®С/ч полученного конденсата с .

25 конденсацией 10-20% гидрида в начале и конце второй перегонки отдельно от продукта.

Выбор указанного выше интервала изменения скорости нагрева гидрида в процессе двух последовательных его

3D перегонок обусловлен тем, что он на ряду с высокой чистотой конечного продукта позволяет обеспечить требу мый уровень производительности и выхоДгидрида в готовую продукцию. При скорости нагрева гидрида ниже, чем 3°С/ч время проведения процесса очистки резко увеличивается, а Следовательно, его производительност резко снижается без заметного выигрыша в чистоте получаемого продукта При скорости же нагрева, больше чем снижается чистота конечного продукта за счет захвата при испарении близкокипящих примесей. Кроме того, при высокой скорости нагрева ( наряду с удалением паров низкокипящих примесей Происходит час тичный унос с ними и очищаемого гидрида , что снижает выход последнего в готовую продукцию. При скорости на грева 35-40°С/ч выход в готовую продукцию снижается в среднем на 5-8%. Теми же причинами обусловлен и уровень нагрева гидрида до температу ры на ниже точки его кипения. Нагрев на 3°С ниже точки кипения очищаемого продукта - это эксперимен тально установленный предел, при ко тором достигается эффективная очистка гидрида от низкокипящих примесей без его значительных потерь. При уве личении нагрева до температур более близких к температуре кипения гидри да его- потери возрастают на 8-12%, с другой стороны нагрев очищаемого продукта до температур, более чем на ниже точки кипения гидрида, приводит к снижению содержания низко кипящих примесей в отходящих газах (образующихся при выдерживании гидрида) примерно на 0,5 порядка и, соответственно, к повышению их содержания в очищаемом продукте. Перегонка 90-95% очищаемого гидри да в находящуюся при постоянной тем-пературе тарельчатую колонну необходимо для отделения высококипящих при месей , которые в процессе перегонки концентрируются в остатке, состав ляющем по объему 5-10% исходного количества гидрида. Перегонка менее 90% гидрида сопряжена с ростом потер очищаемого продукта, а более 95% с ростом в продукте содержания высококипящих примесей. Использование тарельчатой колонны необходимо для развития поверхности теплообмена в процессе конденсации гидрида во время первой перегонки и испарения во время второй. Выбор температуры колонны в проце. се конденсации гидрида производят из интервала, определяемого формулой 40-80 Ткмп - ТПА) , „ 100 и Трд- температура кипения и плавления гидрида, соответственно. Указанный интервал обеспечивает достаточную скорость конденсации продукта без снижения его чистоты. При температуре колонны, близкой к температуре кипения гидрида, резко возрастает вермя его конденсации, а при температуре колонны, близкой к температу- , ре плавления гидрида, не достигается его эффективная очистка от низкокипящих примесей. Конденсация 10-20% гидрида в начале и конце второй перегонки отдельно от продукта необходима для эффективного отделения низко и высококипящих примесей. Выход за пределы указанного интервала приводит к повышению содержания в продукте либо низко либо высококипящих примесей и, кроме того, либо к снижению выхода готовой продукции, либо к повышению содержания примесей в ней. Пример. 620 г , сконденсированного в баллоне из нержавеющей стали, нагревают от до со скоростью 30° с/ч и далее до -70°С со скоростью , после чего очищаемый продукт выдерживают в течение 40 мин до удаления из него низкокипящих примесей. В процессе нагрева и выдержки очищаемого гидрида баллон сообщался с тарельчатой к®лонной (ф 35 мм, 8 тарелок), находящейся при температуре и, продуваемой потоком водорода с расходом 12 л/мин. Контроль за содержанием в потоке водорода удаляемых из PibVl низкокипящих примесей производили хррматографическим методом. Содержание примесей метана, этана и этилена находилось на уров- . не 4 10 об.%. После удаления из очищаемого продукта низкокипящих примесей подачу водорода в колонну прекращают, температуру в ней снижают до , а саму колонну вакуумируют. Затем очищаемый гидрид перегоняют из баллона в колонну, поддерживая давление в ней на уровне 1-70 мм рт.ст. и оставляя.в баллоне 8% исходного количества гидрида. После завершения перегонки баллон отсекали от колонны и содержащийся в нем остаток анализировали на содержание теллуроводорода, гидридов свинца и олова, содержание которых по данным анализа составило 1.6-9) 10об.% . Сконденсированный на тарелках колонны AsHg подвергали повторной перегонке путем нагрева последней по тому же температурному режиму, что и в случае первой перегонки при нагреве баллона. За счет развитой поверхности теплообмена в тарельчатой колонне время перегонки из нее AS Н сократилось в 5,4 раза по сравнению со временем перегонки из баллона. Образующуюся в процессе -второй перегонки первую и последнюю фракцию в количестве л 7% от исходного объема Аб Hj ко денсировали отдельно, а собранный продукт после анализ-ч подвергали те мическому разложению для получения из него мышьяка особой чистоты. Ниже приведены результаты анализа очи щенного АЗ Н,; содержание, об.% Менее I-IO 3.2 10-5 Этилен 5.10IIjionaHТеллуровоГидрид свинца и олова Полученный описанньш способом мышьяк используют для синтеза арсенида индия, кристаллы которого имею концентрацию и подвижность носителей заряда при 7 7 К соответственно (1,3-1,8), 5,4-6,9 IjfcNfV Полученный же из As Нзочищвнного по известной технологии, арсенид ин дия имеет следующие электрофизические параметры при ; ( - 2,7 X (3,2 - 4,7)..

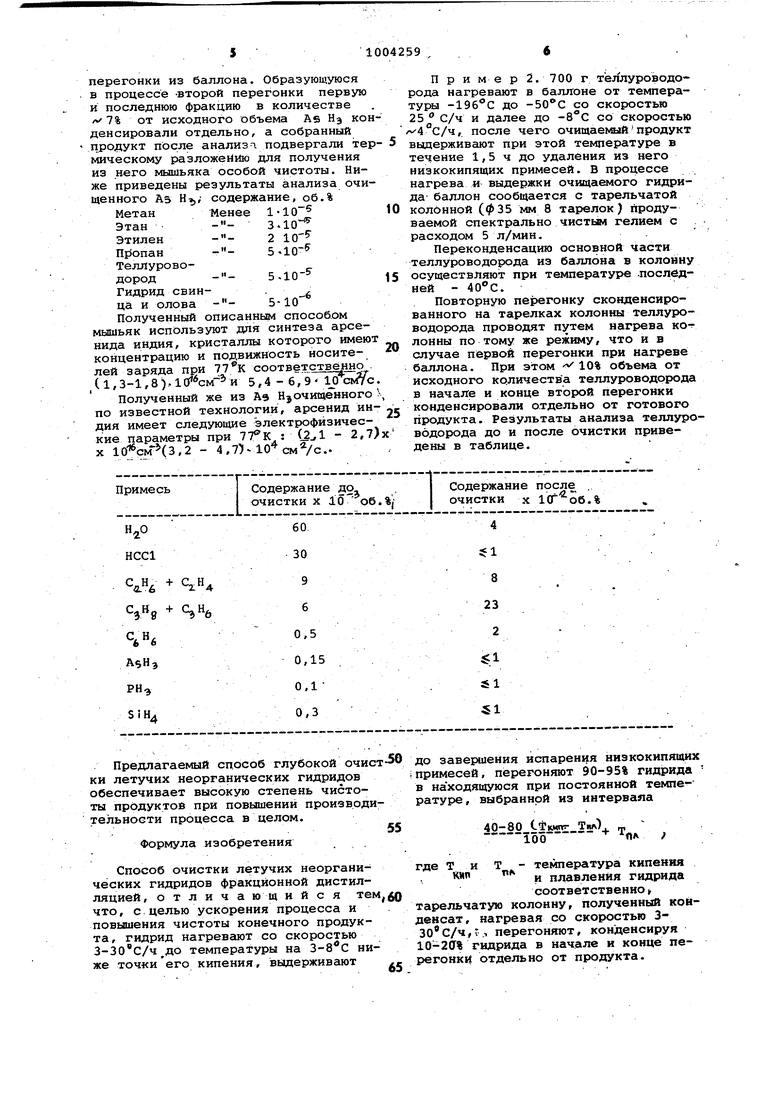

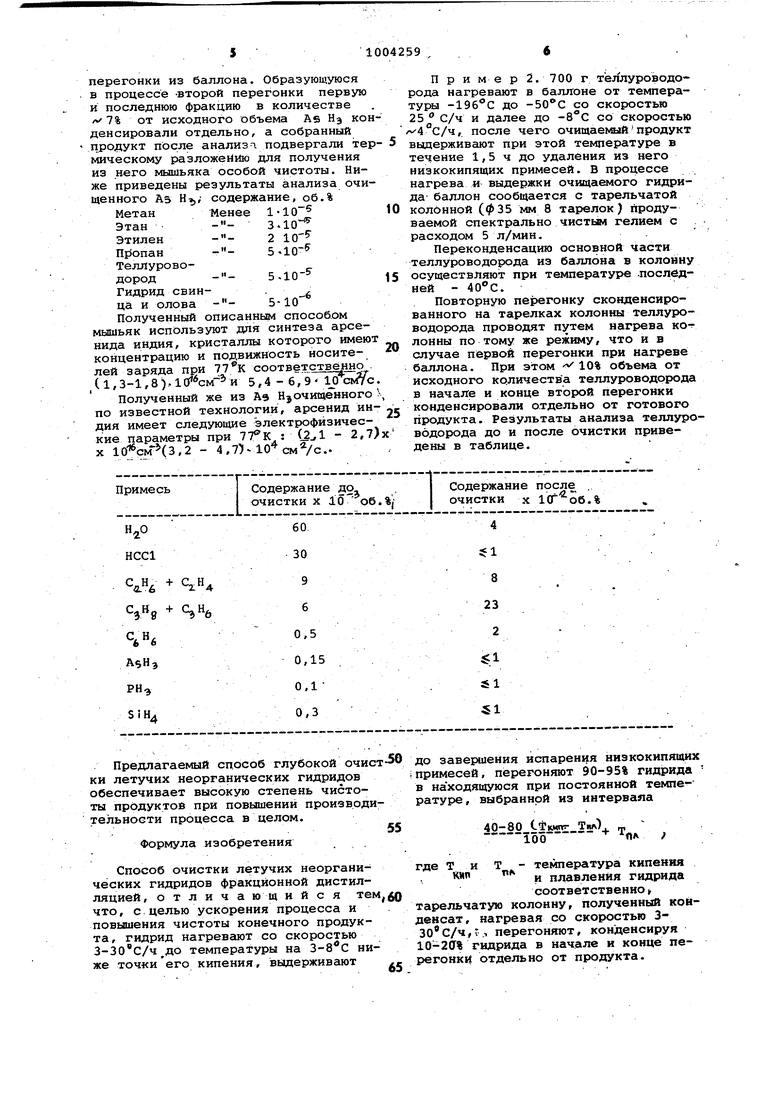

Примесь

Содержание до очистки X 10 об.%|Содержание после , очистки X .% П р и ме р 2. 700 г тёллуроводорода нагревают в баллоне от температуры до со скоростью 25° С/ч и далее до со скоростью С/ч, после чего очищаемыйпродукт выдерживают при этой температуре в течение 1,5 ч до удаления из него низкокипящих примесей. В процессе нагрева и- выдержки очищаемого гидрида баллон сообщается с тарельчатой колонной (ф35 мм 8 тарелок) продуваемой спектрально чистым гелием с расходом 5 л/мин. Переконденсацию основной части теллуроводорода из баллона в колонну осуществляют при температуре -последней - 40°С. Повторную перегонку сконденсированного на тарелках колонны теллуроводорода проводят путем нагрева колонны по тому же режиму, что и в случае первой перегонки при нагреве баллона. При этом объема от исходного крличества теллуроводорода в начале и конце второй перегонки конденсировали отдельно от готового продукта. Результаты анализа теллуроводорода до и после очистки приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ БИСФЕНОЛА А | 1995 |

|

RU2139848C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 1998 |

|

RU2129984C1 |

| СПОСОБ ПРОИЗВОДСТВА УКСУСНОЙ КИСЛОТЫ | 2006 |

|

RU2404960C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ОЧИСТКИ СЫРОГО КАПРОЛАКТАМА, ПОЛУЧАЕМОГО ВЗАИМОДЕЙСТВИЕМ 6-АМИНОКАПРОНИТРИЛА С ВОДОЙ | 1995 |

|

RU2159234C2 |

| СПОСОБ ПЕРЕГОНКИ ПРОДУКТОВ БРОЖЕНИЯ | 1992 |

|

RU2043404C1 |

| СПОСОБ ПРОВОДИМОЙ С ПОМОЩЬЮ ПЕРЕГОНКИ ОБРАБОТКИ СМЕСЕЙ ПРОДУКТОВ РАСЩЕПЛЕНИЯ, ПОЛУЧЕННЫХ ПРИ РАСЩЕПЛЕНИИ АЛКИЛАРИЛГИДРОПЕРОКСИДОВ (ВАРИАНТЫ) | 2001 |

|

RU2276130C2 |

| СПОСОБ ПЕРЕГОНКИ БЕНЗИНОВЫХ ФРАКЦИЙ C-C | 1991 |

|

RU2022996C1 |

| СПОСОБ ОЧИСТКИ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2350598C2 |

| СПОСОБ ОЧИСТКИ И РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2242267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТРИОЛА | 2014 |

|

RU2560156C1 |

Предлагаемый способ глубокой очист ки летучих неорганических гидридов обеспечивает высокую степень чистоты продуктов при повышении производительности процесса в целом. Формула изобретения

Способ очистки летучих неорганических гидридов фракционной дистилляцией, отличающийся тем что, с целью ускорения процесса и повышения чистоты конечного продукта , гидрид нагревгиот со скоростью температуры на ниже точкиего кипения, выдерживают

до завершения испарения низкокипящих iпримесей, перегоняют 90-95% гидрида в находящуюся при постоянной температуре , выбранной из интервала

40-80 Стцмпг Тлл). , 100 ЛА f

где Т и Т - температура кипения К«1 и плавления гидрида

соответственно

тарельчатую колонну, полученный конденсат, нагревая со скоростью 330 С/ч, г., перегоняют, конденсируя 10-2ff% гидрида в Начале и конце перегонки отдельно от продукта. Источники информации, прйнятые во внимание при экспертизе 1. ДевятЕ2Х Г.Г., Зории А.Д. , Фролов И.А., Кедеркин В.М. и др. В сб. Методы получения и анализа 5 веществ особой чистоты.м., Наука, 1970, с.42-50. 2. Девятых Г.Г., Зорин А.Д. Лету чие неорганические гидридвл особой чистоты. М., Наука, 1974, с.141 (прототип) .

Авторы

Даты

1983-03-15—Публикация

1981-05-27—Подача