Изобретение относится к пищевой промышленности, преимущественно к способам перегонки продуктов брожения, и может быть использовано при получении виноградных, плодовых и др.спиртовых дистиллятов, пригодных для производства алкогольных напитков.

Известен способ перегонки продуктов брожения [1] включающий нагрев исходного сырья, полное его истощение в противотоке с греющим паром от спирта и летучих примесей с получением спиртового дистиллята.

Недостатком этого способа является то, что он не предусматривает выделение нежелательных легколетучих примесей, что снижает качество получаемой продукции.

Наиболее близким техническим решением, принятым в качестве прототипа, является способ перегонки продуктов брожения [2] включающий нагрев исходного сырья, предварительное истощение его в противотоке с греющим паром от легколетучих примесей с выделением паровой фазы; частичную конденсацию последней с образованием флегмы, возвращаемой в перегоняемое сырье и выделением несконденсировавшихся паров с получением эфироальдегидной фракции; последующее полное истощение сырья, в противотоке с греющим паром, от спирта и оставшихся летучих примесей с получением спиртового дистиллята.

Недостатками способа-прототипа является то, что при предварительном истощении сырья от легколетучих примесей вместе с образующейся при частичной конденсации паровой фазы флегмой в сырье возвращаются высококипящие высшие (сивушные) спирты, снижающие качество получаемой продукции, а в качестве греющего пара при этом используется водяной пар, что вызывает разбавление сырья конденсатом этого пара, связанное с этим повышение энергозатрат и дополнительное снижение качества получаемой продукции.

Целью изобретения является снижение энергозатрат и повышение качества получаемой продукции.

Поставленная задача достигается тем, что в известном способе перегонки продуктов брожения, включающем нагрев исходного сырья, предварительное истощение его в противотоке с греющим паром от легколетучих примесей с выделением паровой фазы, частичную конденсацию последней с образованием флегмы и выделением несконденсировавшихся паров эфироальдегидной фракции, последующее полное истощение сырья в противотоке с греющим паром от спирта и оставшихся примесей, образующихся при частичной конденсации паровой фазы легколетучих примесей флегму в количестве до 5% от содержания безводного спирта в сырье выделяют в качестве фракции нежелательных высококипящих примесей, а в качестве греющего пара для предварительного истощения сырья от легколетучих примесей используют водно-спиртовые пары, образующиеся на последних этапах полного истощения сырья от спирта и летучих примесей.

Сопоставительный анализ с прототипом показывает, что отличается заявляемый способ тем, что образующуся при частичной конденсации паровой фазы легколетучих примесей флегму в количестве до 5% от содержания безводного спирта в сырье выделяют в качестве фракции нежелательных высококипящих примесей, а в качестве греющего пара для предварительного истощения сырья от легколетучих примесей используют водно-спиртовые пары, образующиеся на последних этапах полного истощения сырья от спирта и летучих примесей. Это говорит о соответствии заявляемого способа критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии заявляемого способа критерию изобретения "существенные отличия".

При невысокой крепости продуктов брожения все содержащиеся в них примеси, в том числе высококипящие высшие спирты, легколетучи и при предварительной их отгонке легко переходят в паровую фазу, но при частичной ее конденсации происходит разделение примесей. При этом низкокипящие альдегиды и эфиры отводятся с несконденсировавшимися парами, а высококипящие высшие спирты конденсируются и переходят в флегму, в связи с чем выделение последней предотвращает обогащение сырья высшими (сивушными) спиртами и повышение качества получаемой продукции. Вместе с тем, использование в качестве греющего при предварительной отгонке легколетучих примесей водно-спиртовых паров, образующихся на последних этапах полного истощения сырья и обогащенных нежелательными высококипящими летучими кислотами, исключает обогащение последними получаемого спиртового дистиллята, что также способствует повышению его качества.

Указанные летучие кислоты и другие нежелательные примеси переводятся на стадию предварительного истощения сырья и также отводятся впоследствии с флегмой. При этом исключается также разбавление сырья конденсатом греющего пара (как по способу прототипу), что снижает энергозатраты, связанные с нагревом этого конденсата до кипения вместе с перегоняемым сырьем при последующем его истощении от спирта и летучих примесей.

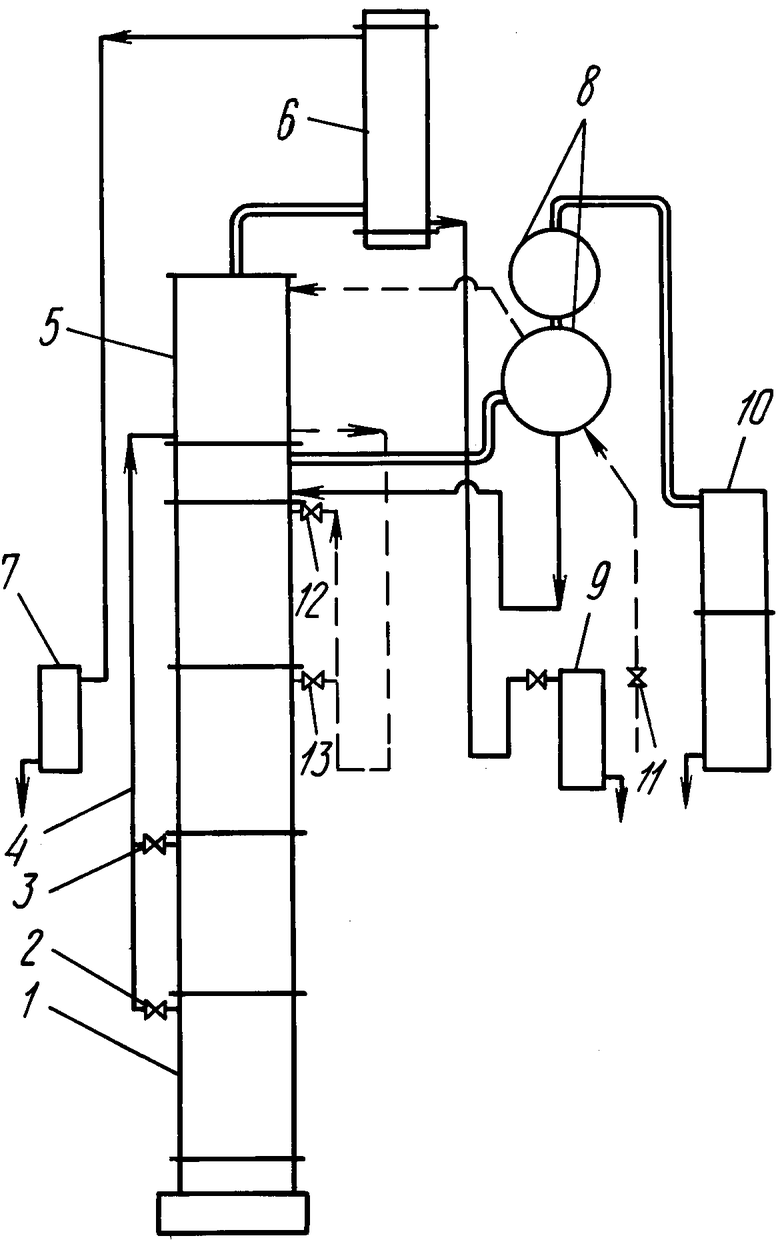

На чертеже показана установка, поясняющая способ.

Установка содержит отгоннную колонну 1 с кранами 2 и 3 и коммуникацией 4 для отвода водно-спиртовых паров; установленную над отгоннной колонной и связанную с ней по ходу поступающего на перегонку сырья колонну 5 для предварительной отгонки легколетучих примесей; связанный с колонкой 5 по ходу паровой фазы теплообменник 6 для разделения последней на эфироальдегидную фракцию и фракцию нежелательных высококипящих примесей; связанные с теплообменником 6 по ходу эфироальдегидной фракции холодильник 7, а по ходу фракции высококипящих примесей холодильник 9; связынные с отгонной колонной по ходу водно-спиртовых паров последовательно дефлегматор 8 и спиртовый холодильник 10; продуктовую коммуникацию с краном 11 для подачи исходного сырья последовательно в трубное пространство дефлегматора, колонку 5 и отгонную колонну 1; краны 12 и 13 для направления перегоняемого сырья в отгонную колонну.

Предлагаемый способ перегонки продуктов брожения реализован следующим образом.

После полного прогрева установки и начала выхода из холодильника 10 дистиллята по коммуникации с краном 11 подавали в трубное пространство дефлегматора 8 виноматериал с объемной долей спирта 10% нагревали его за счет поступающих в межтрубное пространство паров и направляли на верхнюю тарелку колонки 5, открывали кран 2 и направляли пары из колонны 1 по коммуникации 11 в нижнюю часть колонки 5; производили частичное истощение виноматериала в колонке 5 от легколетучих примесей, паровую фазу которых направляли в межтрубное пространство теплообменника 6; регулируя подачу охлаждающей воды в трубное пространство теплообменника 6, производили частичную конденсацию поступающих в него паров с образованием флегмы, которую в количестве 5% от содержания безводного спирта в виноматериале направляли в холодильник 9; несконденсировавшиеся в теплообменнике 6 водно-спиртовые пары в количестве 1% от содержания безводного спирта в сырье направляли в холодильник 7 и выделяли в качестве эфироальдегидной фракции; из колонки 5 через кран 12 направляли оставшееся сырье в колонну 1, где по мере перемещения вниз в противотоке к греющему пару полностью истощали от спирта и оставшихся летучих примесей; образующиеся в отгонной колонне водно-спиртовые пары через дефлегматор 8 направляли в холодильник 10 и выделяли спиртовый дистиллят с объемной долей спирта 70% отбор эфироальдегидной фракции из холодильника 7 и фракции нежелательных высококипящих примесей из холодильника 9 регулировали изменение подачи пара через кран 2 в нижнюю часть колонки 5 и подачи охлаждающей воды в трубное пространство теплообменника 6.

Аналогичным образом перегоняли винную дрожжевую гущу с объемной долей спирта 5% При этом кран 12 закрывали и направляли выходящее из колонки 5 перегоняемое сырье в отгонную колонну 1 через кран 13, что обеспечивало концентрирование образующихся водно-спиртовых паров путем их движения в противотоке с флегмой, поступающей из дефлегматора 8 и получение спиртового дистиллята с объемной долей спирта 70%

Для сравнения производили перегонку таких же виноматериала и дрожжевой гущи по способу-прототипу, отличающемуся от предложенного и описанного выше способа тем, что предварительную отгонку легколетучих примесей в колонке 5 производили не водно-спиртовым паром из низа отгонной колонны, а водяным паром. При этом образующуюся в теплообменнике 6 флегму возвращали на верхнюю тарелку колонки 5.

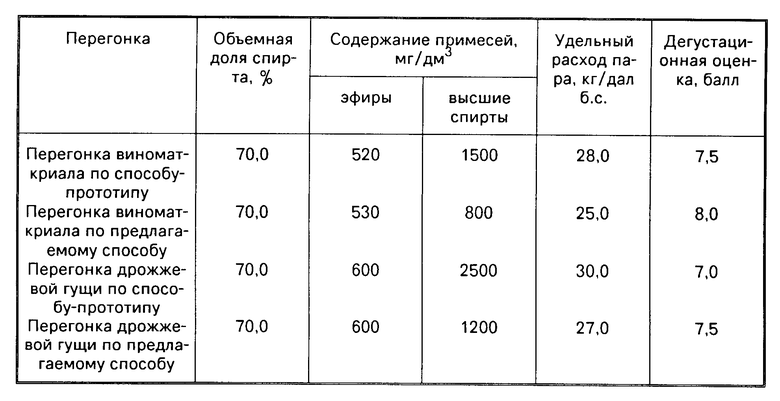

Характеристика полученных спиртовых дистиллятов и удельные энергозатраты перегонок приведены в таблице.

Из приведенных данных видно, что предлагаемый способ перегонки продуктов брожения обеспечивает снижение на 10% удельных энергозатрат, снижение в получаемых дистиллятах в 2 раза содержания нежелательных высших спиртов и повышение качества получаемой продукции на 0,5 балла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕГОНКИ ПРОДУКТОВ БРОЖЕНИЯ | 1991 |

|

RU2014351C1 |

| Способ деалкоголизации спиртосодержащих продуктов | 1987 |

|

SU1541245A1 |

| СПОСОБ ДИСТИЛЛЯЦИИ | 1996 |

|

RU2099125C1 |

| АППАРАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ КОНЬЯЧНОГО СПИРТА | 1973 |

|

SU390139A1 |

| Способ получения коньячного спирта | 1982 |

|

SU1097667A1 |

| Способ получения коньячного спирта | 1977 |

|

SU704983A1 |

| Способ получения коньячного спирта | 1979 |

|

SU889693A1 |

| Способ получения коньячных и тому подобных спиртов в непрерывном потоке | 1982 |

|

SU1101448A1 |

| СПОСОБ ПРОИЗВОДСТВА ВИСКИ "МАДЖАР" | 2006 |

|

RU2317324C2 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "ЛЮКС" | 2005 |

|

RU2272843C1 |

Использование: в области пищевой промышленности, преимущественно в способах перегонки продуктов брожения, а именно при получении виноградных, плодовых и других спиртовых дистиллятов, пригодных для производства алкогольных напитков. Сущность изобретения: в известном способе перегонки продуктов брожения, включающем нагрев исходного сырья, предварительное истощение его в противотоке с греющим паром от легколетучих примесей с выделением паровой фазы, частичную конденсацию последней с образованием флегмы и выделением несконденсировавшихся паров эфироальдегидной фракции, последующее полное истощение сырья в противотоке с греющим паром от спирта и оставшихся летучих примесей, образующуюся при частичной конденсации паровой фазы легколетучих примесей флегму в количестве до 5% от содержания безводного спирта в сырье выделяют в качестве фракции нежелательных высококипящих примесей, а в качестве греющего пара для предварительного истощения сырья от легколетучих примесей используют водноспиртовые пары, образующиеся на последних этапах полного истощения сырья от спирта и летучих примесей. 1 ил. 1 табл.

СПОСОБ ПЕРЕГОНКИ ПРОДУКТОВ БРОЖЕНИЯ, включающий нагрев исходного сырья, предварительное истощение его в противотоке с греющим паром от легколетучих примесей с выделением паровой фазы, частичную конденсацию последней с образованием флегмы и выделением несконденсировавшихся паров эфироальдегидной фракции, последующее полное истощение сырья в противотоке с греющим паром от спирта и оставшихся примесей, отличающийся тем, что образующуюся при частичной конденсации паровой фазы легколетучих примесей флегму в количестве до 5% от содержания безводного спирта в сырье выделяют в качестве фракции нежелательных высококипящих примесей, а в качестве греющего пара для предварительного истощения сырья от легколетучих примесей используют водно-спиртовые пары, образующиеся на последних этапах полного истощения сырья от спирта и летучих примесей.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сборник технологических инструкций, правил и нормативных материалов по винодельческой промышленности | |||

| М.: Агропромиздат, 1985, с.137-140. | |||

Авторы

Даты

1995-09-10—Публикация

1992-10-13—Подача