Изобретение относится к способу получения моносилана высокой чистоты, пригодного для формирования тонких полупроводниковых и диэлектрических слоев, а также поли- и монокристаллического кремния высокой чистоты различного назначения (электроника, солнечная энергетика).

Получение кремния высокой чистоты может быть осуществлено различными способами, из которых наиболее предпочтительным, даже по сравнению с наиболее распространенным способом восстановления трихлорсилана водородом, является термическое разложение моносилана. Основание для такого утверждения состоит в следующем:

- термическое разложение моносилана требует меньших энергозатрат, так как происходит при температуре около 850oC вместо 1100oC;

- в продуктах реакции отсутствуют агрессивные агенты (хлористый водород, хлорсиланы и др.), снижающие чистоту получаемого кремния;

- очистка моносилана от большинства вредных примесей идет более эффективно из-за значительного различия физических и химических свойств моносилана и соединений примесных элементов;

- наряду с кремнием товарным продуктом является моносилан и его газовые смеси, необходимые для тонкопленочной технологии изготовления полупроводниковых изделий.

Однако многие существующие способы получения кремния через моносилан являются сложными, а затраты на их осуществление более существенными в сравнении с трихлорсиланом. По этой причине моносилан используют лишь для получения поликристаллического кремния особо высокой чистоты, переработку которого в монокристаллический кремний осуществляют методом бестигельной зонной плавки. Такой кремний необходим для изготовления приемников инфракрасного излучения и детекторов ядерных излучений и т.п.

Для снижения стоимости моносилана и кремния при сохранении их чистоты в мире проводятся интенсивные поиски новых более эффективных способов получения моносилана высокой чистоты.

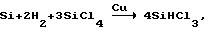

Известен способ каталитического диспропорционирования трихлорсилана (патент ФРГ N 3311650, опубл. 13.10.83 г.). Первой стадией этого процесса является каталитическое гидрирование металлического кремния, протекающее по реакциям

Процесс идет при температуре 400-600oC и давлении 0,7-41,4 бар с последующим выделением ди- и трихлорсилана.

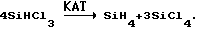

Второй стадией является каталитическое диспропорционирование хлорсиланов, выполняемое в несколько этапов по следующей результирующей реакции:

В качестве катализатора используются анионообменные смолы с третичными аминами, а диспропорционирование проводят при температуре до 150oC. Далее моносилан подвергают очистке от примесей.

В этом способе осуществляют повторное гидрирование тетрахлорида кремния, образующегося в качестве попутного продукта при получении моносилана каталитическим диспропорционированием хлорсиланов, что обеспечивает высокую эффективность использования исходного металлического кремния и существенно снижает стоимость моносилана и поликристаллического кремния.

Однако этот способ не лишен существенных недостатков, заключающихся в следующем:

- необходимость создания и эксплуатации уникального оборудования, функционирующего при высоких температурах и давлениях на стадии гидрированния тетрахлорида кремния;

- наличие агрессивных соединений хлора, способствующих переносу примесей со стенок аппаратуры в моносилан;

- сложность очистки моносилана до высокой степени чистоты;

- неудовлетворительная экологическая характеристика способа, связанная с наличием соединений хлора.

Основы каталитического диспропорционирования алкоксисиланов, в частности триэтоксисилана, были развиты в СССР в 1957-59 г.г. (Журнал технической физики, 1957, т. 27, вып. 8, 1645-1548 и Физика твердого тела, 1959, т. 1, 999-1001).

Развитие этого способа, особенно в части получения алкоксисилана прямым взаимодействием этилового спирта с металлическим кремнием, описано в патенте Японии N 7427517 от 18.07.74 г. , принятым нами за прототип настоящего изобретения.

Согласно прототипу получение моносилана высокой чистоты проводят путем взаимодействия металлического кремния с этиловым спиртом в присутствии катализатора при повышенной температуре, после чего полученные продукты взаимодействия разделяют, очищенный триэтоксисилан подвергают диспропорционированию в присутствии катализатора с получением целевого моносилана, который выделяют и очищают от примесей низкотемпературной конденсацией и сорбцией на различных адсорбентах.

Способ осуществляют следующим образом. Взаимодействие порошкообразного кремния с этиловым спиртом проводят при температуре 190-200oC с использованием в качестве катализатора элемента 1б группы Периодической системы (Cu, Ag) в среде высококипящего растворителя, например, гексаизопропоксисилоксана (температура кипения 280oC) или додекаэтоксипентасилоксана (температура кипения 290-300oC).

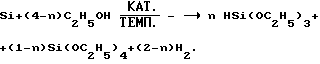

Реакция кремния со спиртом протекает по уравнению

В идеальном случае n=1, однако обычно n<1, и реакция сдвигается в ту или иную сторону в зависимости от свойств катализатора и среды.

Полученный триэтоксисилан выделяют, очищают от примесей многократной перегонкой и проводят его диспропорционирование в присутствии катализатора из элементов групп Ia, IIa Периодической системы (Na, K, Ca и др.), при этом получают целевой моносилан, который очищают от примесей низкотемпературной конденсацией и сорбцией на адсорбентах, наиболее эффективными из которых являются активированный уголь, активированный алюмогель, силикагель и т.п.

В прототипе остается нерешенным целый ряд проблем, связанных с обеспечением высокой чистоты получаемого моносилана, а также повышением эффективности процесса, позволяющих снизить стоимость и повысить конкурентоспособность выпускаемой продукции.

Использование большого количества безводного спирта (расходный коэффициент спирта на единицу получаемого моносилана составляет 18-20) отрицательно сказывается на стоимости этого продукта. Кроме того, химия процесса накладывает ограничительные требования к содержанию воды в спирте (менее 500 ppm). Выпускаемый промышленностью абсолютированный спирт содержит воду до 0,1%, что требует тщательной дополнительной очистки, которую проводят с применением специальных обезвоживающих агентов, как например, бензол, щелочные металлы и т.п. Использование полученного таким образом спирта сопровождается введением в процесс примесей, загрязняющих получаемые целевые и побочные продукты, а также увеличивает стоимость спирта.

Примененная для выделения триэтоксисилана многократная перегонка продуктов взаимодействия металлического кремния и спирта (ди-, три- и тетраэтоксисилан, непрореагировавший спирт и т.п.) недостаточно эффективна, поскольку является очень энергоемким процессом.

Применение щелочных и щелочноземельных металлов в качестве катализатора диспропорционирования малоэффективно, так как поверхность катализатора покрывается слоем кремния за счет протекания побочных реакций, и катализатор дезактивируется. Кроме того, замена катализатора является чрезвычайно опасной операцией, к тому же сопровождаемой внесением в процесс большого количества примесей. Повышение температуры, при которой катализатор становится работоспособным, сопровождается значительным увеличением содержания паров этоксисиланов в получаемом моносилане.

В прототипе совершенно не решен вопрос использования жидких продуктов диспропорционирования, которых получается в 25-30 раз больше, чем моносилана, что увеличивает расход сырья.

Очистка моносилана низкотемпературной конденсацией является малоэффективной из-за возможного образования дисперсной жидкой фазы при переохлаждении газовой фазы.

Применение адсорбционной очистки моносилана при содержании в нем паров кремне- и элементоорганических соединений выше 1 об.% также является малоэффективным, т.к. требует больших количеств и частой замены адсорбента.

Задачей настоящего изобретения является увеличение выхода моносилана, повышение его чистоты при одновременном снижении расходных норм сырья и энергозатрат. Указанная задача решена предложенным способом получения моносилана высокой чистоты, при котором проводят взаимодействие металлического кремния с органическим спиртом в присутствии катализатора при повышенной температуре, с последующим выделением из продуктов реакции соответствующих алкоксисиланов, их очистки, каталитического диспропорционирования с образованием моносилана, очищаемого сорбцией примесей, и жидких продуктов диспропорционирования, включающих тетраалкоксисилан, активную каталитическую часть и примесь соединений с кремневодородной связью, в котором согласно изобретению:

- из продуктов реакции металлического кремния с органическим спиртом выделяют непрореагировавший спирт, который возвращают на реакцию с кремнием, а полученную концентрированную смесь алкоксисиланов после очистки от примесей подвергают каталитическому диспропорционированию при температуре минус 20 - плюс 40oC и времени пребывания реакционной массы 1-50 ч с выделением моносилана, очищаемого предварительно абсорбцией примесей, а к жидким продуктам диспропорционирования добавляют органический спирт, выделяют тетраалкоксисилан, который подвергают полному гидролизу с образованием товарного кремнезема и органического спирта, который после осушки возвращают на реакцию с кремнием;

- к жидким продуктам диспропорционирования добавляют органический спирт в количестве, обеспечивающем отсутствие в реакционной массе соединений с кремневодородной связью, после чего выделяют тетраалкоксисилан, а оставшуюся активную каталитическую часть возвращают на диспропорционирование;

- осушку органического спирта, образующегося при полном гидролизе тетраалкоксисилана, осуществляют выделенным из жидких продуктов диспропорционирования тетраалкоксисиланом, который сначала направляют на осушку спирта, а затем на полный гидролиз;

- предварительно абсорбцию примесей из моносилана проводят абсорбентом, охлажденным до температуры выше его точки замерзания, в режиме противотока при времени контакта 5-60 мин и перепаде температуры между моносиланом и абсорбентом не более 5oC;

- в качестве абсорбента берут тетраалкоксисилан, выделенный из жидких продуктов диспропорционирования.

Способ осуществляют следующим образом. Сначала для получения моносилана высокой чистоты проводят взаимодействие металлического кремния с органическим спиртом (предпочтительно этиловым спиртом) в присутствии катализатора при повышенной температуре с образованием алкоксисиланов, из которых целевым продуктом является триалкоксисилан. Этот способ осуществляют по одному из двух известных вариантов: в газовой фазе (пат. США N 5260471, опубл. 9.11.93 г. ) или в среде высококипящего растворителя (пат. США N 5362897, опубл. 8.11.94 г.).

По первому варианту взаимодействие псевдоожиженного металлического кремния и органического спирта проводят в газовой фазе в присутствии галоида (метил-, этилхлорид) в качестве катализатора. Снижение давления ниже атмосферного позволяет снизить температуру процесса и повысить выход целевого продукта за счет исключения конденсации высококипящих соединений на частицах кремния и стенках оборудования. При этом достигают высокой конверсии металлического кремния и высокой селективности образования триалкоксисилана.

По второму варианту взаимодействие металлического кремния и органического спирта проводят в среде высококипящего растворителя с использованием в качестве катализатора соединения меди (ацетат, оксалат или хлорид), а также добавок алюминия или сплава Al-Si. В этом случае достигают высокой конверсии металлического кремния (до 99,8%), что облегчает отделение твердого осадка от высококипящего растворителя, повторно используемого в процессе. Сконденсированные продукты взаимодействия металлического кремния и органического спирта по одному из двух вышеперечисленных вариантов содержат триалкоксисилан (около 50 мас.%), тетраалкоксисилан (около 10 мас.%), непрореагировавший спирт (около 25 мас.%), примеси диэтоксисилана (до 3 мас.%), соединений хлора (до 1 мас.%) и т.д.

Известно, что кремневодородная связь особенно в кислой среде нестабильна, и водород достаточно легко может быть заменен алкоксигруппой по реакции

SiH(OR)3+ROH _→ Si(OR)4+H2, где R - алкил.

Чтобы устранить это явление, на первой стадии очистки сконденсированных продуктов сначала выделяют органический спирт. Процесс осуществляют путем ректификации при пониженном давлении (около 100 мм рт.ст.), что позволяет провести выделение органического спирта при температуре, близкой к комнатной, и практически не допустить разрушения кремневодородной связи. Выделенный органический спирт не содержит влаги, а небольшая примесь в нем алкоксисиланов и летучих соединений хлора не препятствует его повторному использованию при реакции с кремнием для получения алкоксисиланов. Дальнейшую очистку алкоксисиланов проводят по известной технологии.

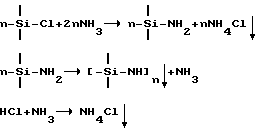

В случае получения алкоксисиланов в присутствии соединений хлора в сконденсированных продуктах взаимодействия металлического кремния и органического спирта в основном образуются хлорэфиры, из которых наиболее вероятным является монохлортриэтоксисилан, а именно ClSi(OR)3, с примесью растворенного HCl, твердого хлористого алюминия и т.п. При обработке этой смеси алкоксисиланов газообразным аммиаком происходит образование твердых продуктов по реакциям

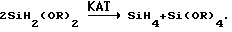

В результате этих реакций происходит осаждение хлорсодержащих соединений в виде объемного твердого осадка с развитой поверхностью, который является прекрасным адсорбентом для примесей металлов и т.п. Далее смесь алкоксисиланов с твердым осадком разделяют (преимущественно фильтрацией). Осадок направляется на биохимическую очистку сточных вод в качестве азотсодержащей добавки. Полученная после отделения твердого осадка смесь алкоксисиланов имеет содержание примесей, представленное в табл. 1.

Предлагаемая технология выделения и очистки смеси алкоксисиланов из сконденсированных продуктов взаимодействия металлического кремния и органического спирта имеет следующие преимущества.

Выделение наиболее летучего компонента из сконденсированных продуктов, а именно органического спирта, по предлагаемому способу позволяет провести этот процесс с наименьшими энергетическими затратами, снизить температуру и практически исключить разрушение кремневодородной связи в ди- и триалкоксисилане, а следовательно, и увеличить выход моносилана при диспропорционировании по сравнению, например, с многократной перегонкой, предлагаемой в прототипе.

Выделяемый совместно с ди- и триалкоксисиланами теетраалкоксисилан не влияет на процесс диспропорционирования и будет использоваться по предлагаемому способу, как показано далее.

Предлагаемая аммиачная очистка смеси алкоксисиланов проста в аппаратурно-технологическом оформлении и позволяет получить продукты практически свободными от примесей. В процессе отсутствуют нереализуемые отходы.

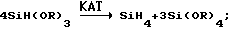

Далее смесь очищенных алкоксисиланов, состоящих из ди-, три- и тетраaлкоксисиланов направляется на каталитическое диспропорционирование, протекающее по реакциям

В качестве катализатора используют растворы алкоголятов и триаaлкоксисиланолятов щелочных, щелочноземельных металлов и алюминия в тетралкоксисилане. Подачу алкоксисиланов и катализатора в реактор диспропорционирования осуществляют в периодическом или непрерывном режимах (предпочтительнее в непрерывном режиме) при соотношении 20:1 - 10:1. Использование в качестве катализатора щелочных или щелочноземельных металлов, как уже отмечено выше, нецелесообразно из-за осаждения на поверхности катализатора кремния, который блокирует контакт между алкоксисиланами и катализатором и приводит к его дезактивации. Это происходит при протекании побочных реакций, из которых наиболее вероятной является реакция

SiH(OR)3+3Na _→ Si+1/2H2+3C2H5ONa.

Выделяющийся моносилaн насыщается парами алкоксисиланов, причем при увеличении температуры диспропорционирования увеличивается концентрация паров алкоксисиланов в моносилане. Поэтому диспропорционирование проводят при возможно более низких температурах в интервале минус 20 - плюс 40oC. Предпочтительней проводить диспропорционирование при комнатной температуре. Это позволяет упростить конструкцию реактора и исключить подачу хладагента.

Важнейшей характеристикой процесса диспропорционирования является конверсия алкоксисиланов, содержащих кремневодородную связь, в моносилан. Для достижения максимальной конверсии помимо прочих условий существенную роль играет время проведения реакции. В случае проведения диспропорционирования в непрерывном режиме необходимое время контакта выбрано в интервале 1-50 ч, предпочтительнее 10-25 ч. При этом с учетом пожаро- и взрывоопасности моносилана, а также возможности загрязнения его примесями из окружающей среды диспропорционирование проводят в герметичном оборудовании, не требующем перемешивающих устройств, приводимых в движение располагаемыми вне реактора двигателями. При соблюдении предлагаемых режимов диспропрционирования конверсия алкоксисиланов достигает 98%.

Необходимо отметить, что диспропорционирование алкоксисиланов с имеющейся кремневодородной связью является избирательным процессом. Из наиболее нежелательных электроактивных элементов в полупроводниковом кремнии являются элементы третьей и пятой групп Периодической системы, так называемые акцепторы (бор и др.) и доноры (фосфор, мышьяк и др.), не имеющие в составе элементоорганических соединений готовой связи элемент-водород (B(OR)3, P(OR)3, As(OR)3 и т.п.), а следовательно, неспособные диспропорционировать с образованием летучих гидридов (диборан, арсин, фосфин и т.п.). Благодаря этому факту очистка моносилана от соединений этих вредных примесей значительно упрощается. Практически переход этих примесей в моносилан может осуществляться только в виде паров элементоорганических соединений, примеры которых приведены выше.

В предлагаемом изобретении очистка моносилана имеет своей целью отделение элементоорганических и органических примесей наиболее эффективными способами. Если диспропорционирование алкоксисиланов осуществляется без охлаждения, то возможное повышение температуры за счет выделения теплоты реакции диспропорционирования невелико, и реальная температура диспропорционирования составляет 30-40oC. В этом случае максимальная упругость насыщенных паров кремнеорганических соединений в моносилане составит 1-2 об.%. Для очистки моносилана от значительных концентраций примесей элементоорганических соединений предложена предварительная абсорбция.

При использовании в качестве абсорбента охлажденного тетраэтоксисилана, в котором практически все элементоорганические примеси неограниченно растворимы, можно достичь снижения их концентрации в моносилане до уровня, соответствующего давлению насыщенных паров при температуре абсорбента. Условиями такой очистки являются достаточное время контакта между моносиланом и охлажденным адсорбентом, а также небольшой перепад температур между ними в любой точке контакта, исключающий образование дисперсной жидкой фазы (конденсации паров примесей в объеме).

Реально абсорбцию примесей из моносилана осуществляют тетраaлкоксисиланом, предпочтительнеe тетраэтоксисиланом, охлажденным до температуры выше его точки замерзания, в режиме противотока при времени контакта 5-60 мин и перепаде температур между моносиланом и тетраалкоксисиланом не более 5oC, предпочтительней 2oC. При соблюдении этих условий концентрация элементоорганических примесей в моносилане после абсоорбционной очистки снижается до 0,001 об.%.

Дальнейшую очистку моносилана от примесей осуществляют адсорбцией на активированном угле при комнатной температуре и атмосферном давлении. Сниженная за счет абсорбции концентрация элементоорганических примесей может быть легко уменьшена с 0,001 до 0,00001-0,00005 об.% даже в одноступенчатом адсорбере, заполненном активированным углем.

Полученный моносилан высокой чистоты может быть использован в газообразном виде при 100%-ной концентрации или в виде газовых смесей для формирования любых тонкослойных структур полупроводниковых изделий, включая применение его для изготовления наиболее ответственных структур интегральных схем.

Путем термического разложения полученного моносилана высокой чистоты получают поликристаллический кремний высокой чистоты, который может быть использован в самых различных областях электронной техники.

При формировании стержней на цилиндрических подложках, нагреваемых электрическим током, получают наиболее чистый поликристаллический кремний, который после переработки в монокристаллический кремний путем бестигельной зонной плавки можно использовать для изготовления инфракрасных приемников и детекторов ядерных излучений.

При проведении термического разложения моносилана в более производительных и менее энергоемких аппаратах, например аппаратах с псевдоожиженным слоем зародышевых частиц кремния, получают поликристаллический кремний солнечного класса, который благодаря его низкой стоимости целесообразно использовать для создания солнечных батарей.

Образовавшиеся после диспропорционирования алкоксисиланов и выделения моносилана жидкие продукты реакции содержат тетраалкоксисилан, активную каталитическую часть - раствор алкоголятов или триалкоксисиланолятов, а также примесь непрореагировавших алкоксисиланов с кремневодородной связью. На первом этапе переработки этих продуктов проводят алкоксисилирование кремневодородной связи

SiH(OR)3+ROH _→ Si(OR)4+H2.

Для этого добавляют расчетное количество органического спирта и проводят перемешивание при температуре 50oC. В присутствии катализатора реакция алкоксисилирования протекает со степенью превращения, близкой к 100%.

На втором этапе проводят ректификационное выделение тетраaлкоксисилана. Этот процесс проводят при остаточном давлении 100 мм рт.ст., что позволяет снизить температуру до 90oC. Выделение тетраалкоксисилана продолжают до тех пор, пока концентрация катализатора в тетраалкоксисилане не достигнет требуемой. Оставшуюся после выделения тетраалкоксисилана активную каталитическую часть возвращают повторно на диспропорционирование алкоксисиланов. Выделенный тетраалкоксисилан с примесью органического спирта направляют в верхнюю часть насадочной абсорбционно-реакционной колонны для осушки органического спирта, образовавшегося после полного гидролиза тетраалкоксисилана водой.

Частично гидролизованный тетраалкоксисилан после прохождения насадочной колонны с температурой 90-100oC направляют для полного гидролиза и формирования коллоидной дисперсии диоксида кремния, что сопровождается десорбцией органического спирта. Полученную коллоидную дисперсию диоксида кремния (кремнезоль) направляют на реализацию как дополнительный товарный продукт.

Десорбированный органический спирт в виде паров подают в нижнюю часть насадочной абсорбционно-реакционной колонны, в которой в результате контакта с тетраалкоксисиланом происходит абсорбция и взаимодействие паров воды с образованием продуктов гидролиза. Осушенный органический спирт возвращают на стадию получения алкоксисиланов для взаимодействия с металлическим кремнием.

Таким образом, предложенный способ позволяет получить ценный товарный продукт - кремнезоль и возвратить практически весь осушенный органический спирт на реакцию с металлическим кремнием. В результате потребность в осушенном органическом спирте, используемом в качестве сырья, снижается до 3% от полной потребности.

Все это позволяет снизить стоимость моносилана высокой чистоты и повысить его конкурентоспособность на мировом рынке. В частности, получение поликристаллического кремния путем термического разложения моносилана оказывается целесообразным для его широкого использования при создании солнечных батарей.

Предложенный способ иллюстрируется следующими примерами.

Пример 1.

Порошок металлического кремния с содержанием последнего 98,2 мас.% и дисперсностью не более 100 меш, смешанный с хлористой медью (5% от веса металлического кремния) и термообработанный в нейтральной атмосфере, диспергируют в додекаэтоксипентасилоксане и после добавления порошка алюминия осуществляют взаимодействие с безводным этиловым спиртом при температуре 200oC. Пары образовавшихся этоксисиланов и непрореагировавшего спирта конденсируют при охлаждении, и из полученных продуктов конденсации отгоняют этиловый спирт, который возвращают на реакцию с кремнием.

Смесь этоксисиланов, содержащую 87 мас.% триэтоксисилана, очищают от примесей барботированием газообразного аммиака с последующим фильтрационным отделением твердых продуктов. Очищенные этоксисиланы подвергают каталитическому диспропорционированию в непрерывном режиме в присутствии однопроцентного раствора триэтоксисиланолята натрия в тетраэтоксисилане в качестве катализатора. Весовое отношение подаваемых на диспропорционирование катализатор и этоксисиланов - 1:15. Температура процесса составляет 20oC, а время пребывания реакционной массы на диспропорционировании - 20 ч. При этих условиях конверсия триэтоксисилана составляет 98,5%.

Выделившийся моносилан очищают от примесей элементоорганических соединений абсорбцией охлажденным до температуры минус 80oC тетраэтоксисиланом в непрерывном режиме при времени контакта 30 мин. В процессе абсорбции осуществляют противоток газообразного моносилана и охлажденного тетраэтоксисилана. При этом температура моносилана снижается с 20oC до минус 80oC, а тетраэтоксисилана повышается с минус 80oC до 20oC при перепаде температур между моносиланом и тетраэтоксисиланом не выше 5oC в любой точке контакта.

Содержание элементоорганических соединений в моносилане, контролируемое хроматографическим методом по содержанию углерода в пересчете на метан, после абсорбционной очистки составляет 0,001 об.%. После финишной адсорбционной очистки на активированном угле качество моносилана оценивалось по удельному сопротивлению полученных из него стержней поли- и монокристаллического кремния. Удельное сопротивление монокристаллического кремния при бестигельной зонной плавке после одного и семи проходов зоны составляет соответственно 900 и 28000 Ом•см.

К жидким продуктам диспропорционирования добавляют этиловый спирт в количестве 0,85% от веса жидких продуктов для разрушения кремневодородной связи в непрореагировавших этоксисиланах, после чего из них выделяют тетраэтоксисилан до тех пор, пока оставшаяся активная каталитическая часть не достигнет требуемого состава, т.е. однопроцентного раствора триэтоксисиланолята натрия в тетраэтоксисилане, после чего его возвращают на диспропoрционирование.

Выделенный тетраэтоксисилан с примесью этилового спирта (0,43%) направляют в верхнюю часть насадочной абсорбционно-реакционной колонны для осушки этилового спирта, образовавшегося после полного гидролиза тетраэтоксисилана водой. После этого частично гидролизованный тетраэтоксисилан полностью гидролизуют при температуре 95oC и формируют коллоидную дисперсию диоксида кремния, что сопровождается десорбцией этилового спирта.

Полученную коллоидную дисперсию кремнезоля реализуют как товарный продукт, а этиловый спирт подают в нижнюю часть абсорбционно-реакционной колонны для осушки, после чего возвращают его на стадию взаимодействия с металлическим кремнием. Количество спирта, возвращаемого в процесс, составляет 96% от затраченного на стадии получения этоксисиланов взаимодействием спирта с металлически кремнием. Условия проведения эксперимента и его результаты представлены в табл. 2.

Пример 2.

Процесс проводится таким же образом, как в примере 1, за исключением того, что в качестве катализатора диспрoпорционирования триэтоксисилана используют однопроцентный раствор этилацетата натрия в тетраэтоксисилане, а диспропорционирование ведут при температуре минус 20oC и времени контакта 50 ч. Абсорбцию примесей из моносилана проводят при времени контакта между моносиланом и тетраэтоксисиланом в течение 60 мин.

Условия проведения эксперимента и его результаты приведены в табл. 2.

Пример 3.

Процесс проводится таким же образом, как в примере 1, 2, за исключением того, что диспропорционирование ведут при температуре 40oC и времени контакта 1 ч. Абсорбцию примесей из моносилана охлажденным тетраэтоксисиланом проводят при времени контакта между моносиланом и тетраэтоксисиланом в течение 5 мин. Условия проведения эксперимента и его результаты представлены в табл. 2.

Пример 4.

Процесс проводится таким же образом, как в примере 1, за исключением того, что взаимодействие металлического кремния проводят с метиловым спиртом, получают в результате этого смесь метоксисиланов и не прореагировавшего метилового спирта. Условия проведения эксперимента и его результаты представлены в табл. 2.

Как видно из примеров и описания изобретения предложенный способ по сравнению с прототипом имеет следующие технические преимущества.

1. Способ позволяет повысить чистоту получаемого целевого моносилана за счет:

- отделения от продуктов взаимодействия кремния со спиртом непрореагировавшего (безводного) спирта при температуре, близкой к комнатной, и возврата его в процесс;

- возврата активной каталитической части на диспропорционирование алкоксисиланов;

- осуществления предварительной абсорбционной очистки моносилана охлажденным абсорбентом с последующей адсорбционной очисткой;

- возврата безводного органического спирта, образующегося при полном гидролизе тетраалкоксисилана и последующей его очистки, на реакцию с кремнием.

2. Способ позволяет снизить расходные нормы используемого сырья за счет:

- возврата спирта со всех стадий в начало процесса;

- возврата активной каталитической части;

- повышения выхода целевого моносилана путем снижения образования на всех стадиях побочных продуктов.

3. Способ обеспечивает снижение энергозатрат путем:

- отделения непрореагировавшего спирта из продуктов взаимодействия кремния со спиртом;

- проведения каталитической диспропорционирования при температуре, близкой к комнатной, в непрерывном режиме;

- введения стадии предварительной абсорбционной очистки моносилана.

4. Предложенный способ является безотходным и экологически чистым.

Снижение расхода сырья, энергозатрат, повышение выхода целевого моносилана и получение наряду с моносиланом ценного товарного продукта - кремнезоля - позволяет значительно снизить себестоимость моносилана, что обеспечивает возможность получения из него поликристаллического кремния необходимого качества, пригодного для изготовления всего спектра полупроводниковых приборов, включая солнечные батареи.

Таким образом, сочетание предложенных приемов и режимов проведения способа получения моносилана высокой чистоты позволяет решить поставленную задачу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 2002 |

|

RU2214362C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 2004 |

|

RU2279403C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА И ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ВЫСОКОЙ ЧИСТОТЫ | 2006 |

|

RU2329196C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛСИЛАНА | 1999 |

|

RU2162854C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛАНОВ ТИПА RSiH ДИСПРОПОРЦИОНИРОВАНИЕМ ГИДРИДАЛКОКСИСИЛАНОВ ТИПА RSiH(OR') (ГДЕ n=0; 1; R=Me; R'=Me, Et) И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479350C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛСИЛАНА | 2000 |

|

RU2177946C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКИХ СМОЛ | 1993 |

|

RU2088603C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФЕНИЛСИЛАНОЛА | 1999 |

|

RU2174124C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАЭТОКСИДИСИЛАНА | 1994 |

|

RU2088587C1 |

Изобретение относится к способу получения моносилана высокой степени чистоты, пригодного для формирования тонкопленочных полупроводниковых изделий, а также поли- и монокристаллического кремния высокой чистоты различного назначения (полупроводниковая техника, солнечная энергетика). Сущность изобретения заключается в способе получения моносилана высокой чистоты взаимодействием металлического кремния с органическим спиртом в присутствии катализатора при повышенной температуре, выделением из продуктов реакции соответствующих алкоксисиланов, их очистки, каталитического диспропорционирования с образованием газообразного моносилана, очищаемого абсорбцией примесей, и жидких продуктов диспропорционирования, включающих активную каталитическую часть, тетраалкоксисилан и примесь соединений с кремневодородной связью, в котором согласно изобретению из продуктов реакции металлического кремния с органическим спиртом выделяют непрореагировавший спирт и возвращают его на реакцию с кремнием; полученную концентрированную смесь алкоксисиланов подвергают каталитическому диспропорционированию при температуре минус 20 - плюс 40oC и времени пребывания реакционной массы 1-50 ч с выделением газообразного моносилана, очищаемого предварительно абсорбцией примесей, а из жидких продуктов диспропорционирования после добавления органического спирта выделяют тетраалкоксисилан, который подвергают полному гидролизу с образованием товарного кремнезоля и органического спирта, который после осушки тетраалкоксисиланом направляют на реакцию с кремнием. Согласно изобретению повышается выход целевого продукта, его чистота при одновременном снижении расхода сырья и энергозатрат. 4 з.п. ф-лы, 2 табл.

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Способ получения моносилана | 1970 |

|

SU327781A1 |

| GB 1365616 A, 04.09.74 | |||

| US 4395389 A, 26.07.83 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦВЕТНОГО ХУДОЖЕСТВЕННОГО | 0 |

|

SU201919A1 |

Авторы

Даты

1999-05-10—Публикация

1998-06-25—Подача