Изобретение относится к огнеупорной промышленности, а именно к способам изготовления изделий из алюмосиликатных огнеупорных бетонов, которые могут применяться для огнеупорной футеровки тепловых агрегатов черной и цветной металлургии.

ИзвеЬтны способы получения иэде- ЛИЙ из алдалосиликатных .керамобетонов путем стабилизации суспензии коллоидно-химическим или механическим способом, сме11{ивания ее с заполнителем и формования. заготовок tilОднако механическая прочность получаемых изделий недостаточно высока.

Наиболее близким к предлагаемому по техническому решению является способ изготовления изделий из алюмосиликатных керамобетонов, включающий получение керамической суспензии путем мокрого помола сырьевого материала, стабилизацию сусп.ензии в щелочной среде ее механическим перемешиванием, введение суспензии в заполнитель, формование изделий вибролитьем, сушку изделий, их упрочнение в химически активных средах (пропиткой в силикате натрия) с последующей сушкой и обжигом изделий t2l.

Недостатком известного способа является необходимость проведения высокотемпературного обжига изделий

с вследствие их недостаточной механической прочности после окончательной сушки.

Целью изобретения является повышение механической прочности изделий

0 при одновременном сокращении времени их изготовления.

Указанная цель достигается тем, что согласно способу изготовления алюмосиликатных изделий из керамо15бетонов, включающему приготовление керамической суспензии и ее стабилизацию механическим перемешиванием в щелочной среде, введение заполнителя, формование заготовок, их сушку

20 с последующей пропиткой силикатом натрия и сушкой, стабилизацию проводят после введения заполнителя.

Стабилизация суспензии совместно с заполнителем позволяет повысить

25 механическую прочность изделий из алюмосиликатногр керамобетона. Это. объясняется тем, что наличие заполнителя в стабилизируемой суспензии улучшает гомогенизацию, структурооб30разованиекерамобетонной массы и

уменьшает, количество дефектов микроструктуры.

Щелочная среда улучшает реологические свойства керамобетонной массы, чтю в дальнейшем способствует формированию структур, обеспечивающих достаточную механическую прочность.

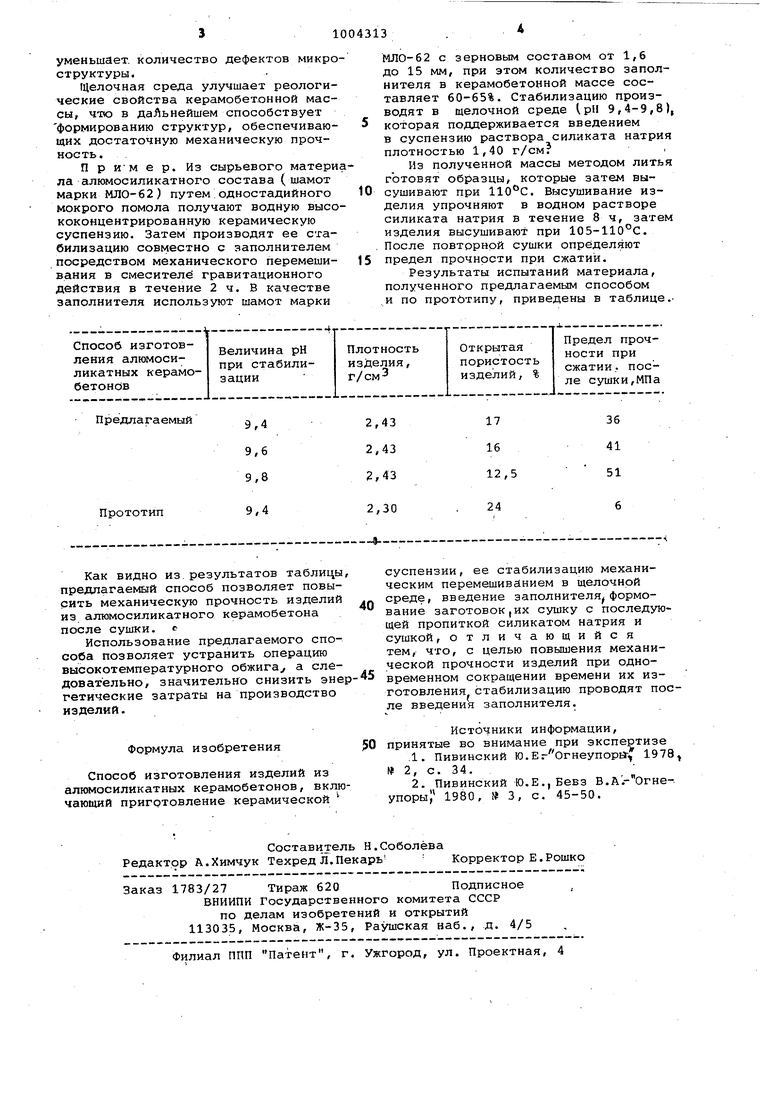

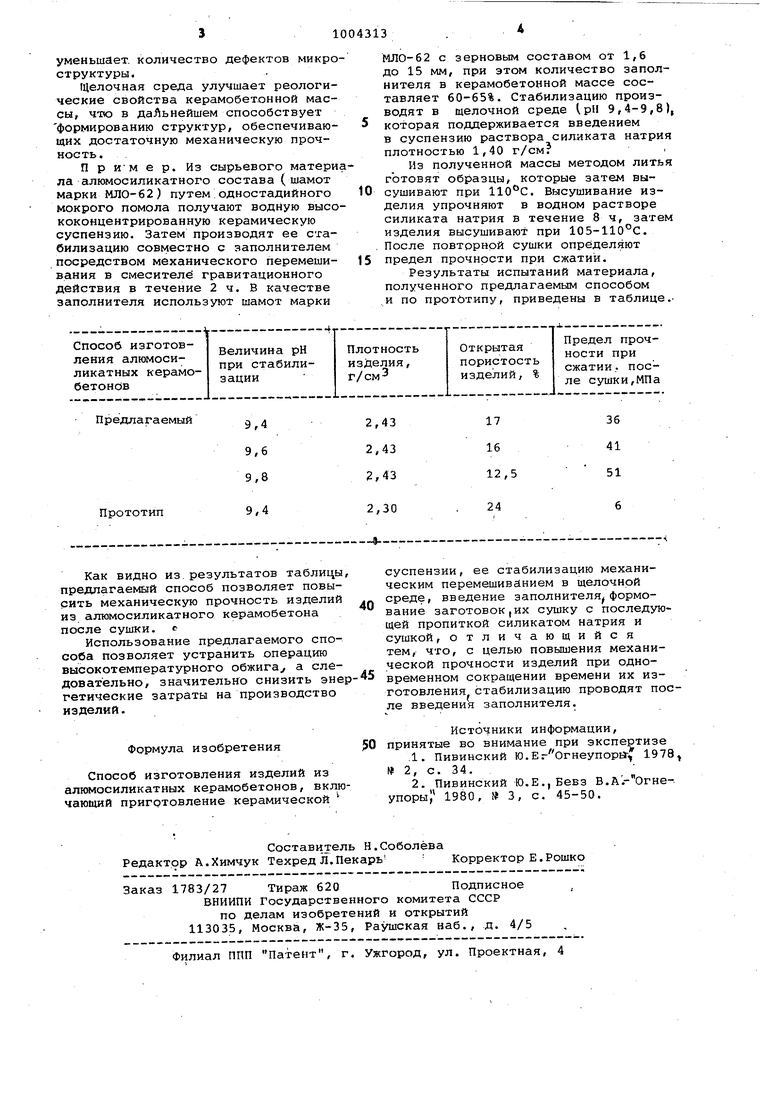

П р им е р. Из сырьевого материала алюмосиликатного состава (шамот марки МЛО-62) путем.одностадийного мокрого помола получают водную высококонцентрированную керамическую суспензию. Затем производят ее стабилизацию совместно с заполнителем посредством механического перемешивания в смесителе гравитационного действия в течение 2 ч. В качестве заполнителя используют шамот марки

МЛО-62 с зерновым составом от 1,6 до 15 мм, при этом количество заполнителя в керамобетонной массе составляет 60-65%. Стабилизацию производят в щелочной среде рП 9,4-9,8), которая поддерживается введением в суспензию раствора силиката натрия плотностью 1,40 г/см

Из полученной массы методом литья готовят образцы, которые затем высушивают при . Высушивание изделия упрочняют в водном растворе силиката натрия в течение 8 ч, затем изделия высушивают при 105-110°С. После повторной сушки определяют предел прочности при сжатий.

Результаты испытаний материала, полученного предлагаемым способом и по протбтипу, приведены в таблице..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из алюмосиликатных керамобетонов | 1986 |

|

SU1544753A1 |

| КЕРАМОБЕТОННАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2112760C1 |

| Способ получения саморастекающейся высокоглинозёмистой керамобетонной массы | 2024 |

|

RU2841433C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОЙ КЕРАМОБЕТОННОЙ МАССЫ | 2011 |

|

RU2483045C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОЙ ОГНЕУПОРНОЙ КЕРАМОБЕТОННОЙ МАССЫ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303582C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303583C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2408557C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2382013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩИХ СУСПЕНЗИЙ | 1989 |

|

RU1665666C |

Авторы

Даты

1983-03-15—Публикация

1981-01-20—Подача