Изобретение относится к технологическим смазкам для обработк) металлов давлением и может быть использовано в процессе горячей прокатки, прессования и штамповки.

В операциях горячей деформации ; металлов широко применяются графитног масляные смазки с наполнителями D смазки.на основе солей и солевых смесей

Однако высокие температуры разогрева заготовки перед горячей деформаг цией приводят к выгоранию масла как в процессе нанесения смазки, так и в процессе деформации изделия, что .создает высокую загазованность в цехе.

Наиболее близкой по составит и Достиг-аемому результату к предлагаемой является смазка З для горячей обработки металлов, содержащая; мае.%:

Триполифосфат

2-5 натрия

«елочноэемель но10-15го металла Углекислый 10-15 натрий

Гексаметилеитетрамин или

0,1-1 триэтаноламин Вода Остальное,

Однако.при применении известной смазки на поверхности деформируемого металла и на гравюре штампа образуется большое количество сухо10го остатка - кальцийфосфатного стекла, который прочно налипает на, поверхность штампа и приводит к неполному заполнению металлом заготовки полости штампа и к браку поков г ки по размерам. Все это затрудняет обслуживание штампа, сокращает срок службы инструмента, ухудшает качество поковок.

Цель изобретения - облегчение об20 служивания штампа, повьаиение стойкости инструмента, улучшение санитарно-гигиенических, условий труда.

Поставленная цель достигается тем, что смазка для горячей обработки металлов, содержащая воду, три25полифосфат натрия, галогенид металла и соль угольной кислоты, в качестве салогенида металла смазка содержит галогенид-лития или кадмия, или стронция и в качестве соли

30

угольной кислоты смазка содержит

углекислый натрий или магний, или литий при следующем соотношении компонентов, мае. % s

Триполифосфат натрия

Галогенид лития ; или кадмия, или строн. ция

Углекислый натрий или магний или литий Вода

Введение триполифосфата натрия в количестве 2-5% объясняется тем, что он обладает стабилизирующим эффектом, т.е. предотвращает осаждение малорастворимых солей в плотный осадок, адсорбируясь на поверхности кристаллов, блокирует центры кристаллизации, подавляя их рост. При введении его менее 2%-ов нет эффекта. Введение его более 5%-ов приводит к образованию на поверхности штампа налипшего кальцийфосфатного стекла, так как вода, являясь охлаждающим -и транспортирующим агентом, в процессе работы испаряется, а сухой остаток налипает на полость штампа, так как расплав триполифосфата натрия при температуре штамповки (около 850°С 7 имеет большую вязкость и поверхностное натяжение.

Галогенид лития; или стронция, или кадмия и углекислый натрий или магний, или литий взяты в эквимолекулярных количествах для полного протекания реакции обмена в процессе высо,котемпературной обработки и образования мелкодисперсного осадка, например, углекислого лития. Последний при температуре штамповки разлагается на окись лития и двуокись углерода, создает газовую подушку.

за счет чего существенно облегчается съем изделий со штампа.

Окись лития или стронция, или кадмия, образующаяся в результате реакции разложения углекислого лития, или стронция, или кадмия,практически не реагирует с продуктами реакции являясь инертным наполнителем, предотвращает диффузионное взаимодействие в очаге деформации.

Введение хлористого лития и углекислого натрия в количестве 10% обусловлено количеством образующейся двуокиси углерода, а введение их более 15% приводит к выпадению крупных кристаллов, что ухудшает технологические свойства смазки.

Благодаря наличию в смазке хлорида натрия окалина, образующаяся на поковке, не прилипает к поверхности штампа, и легко сдувается воздухом.

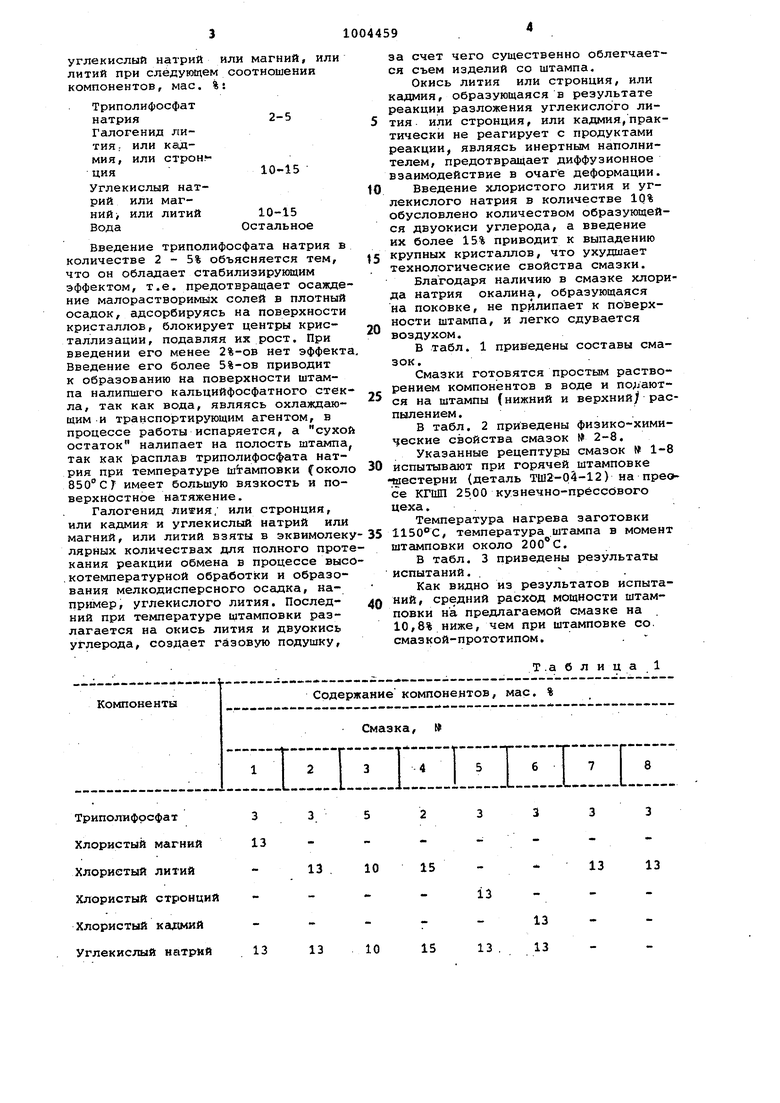

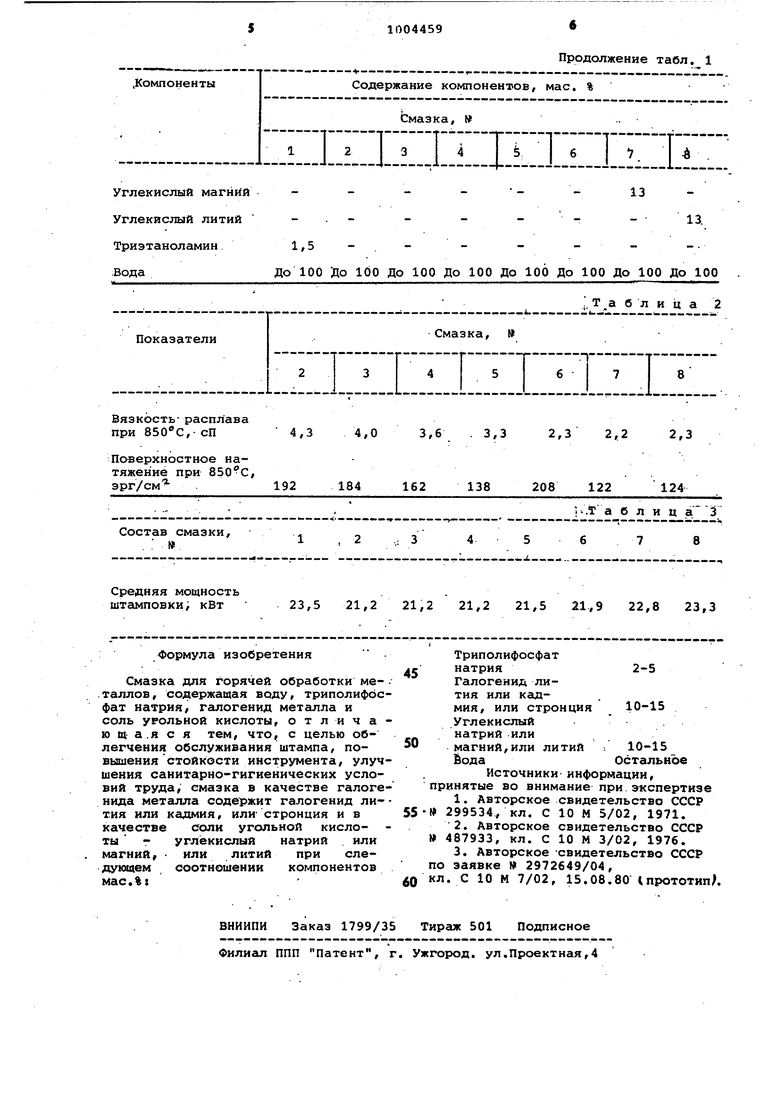

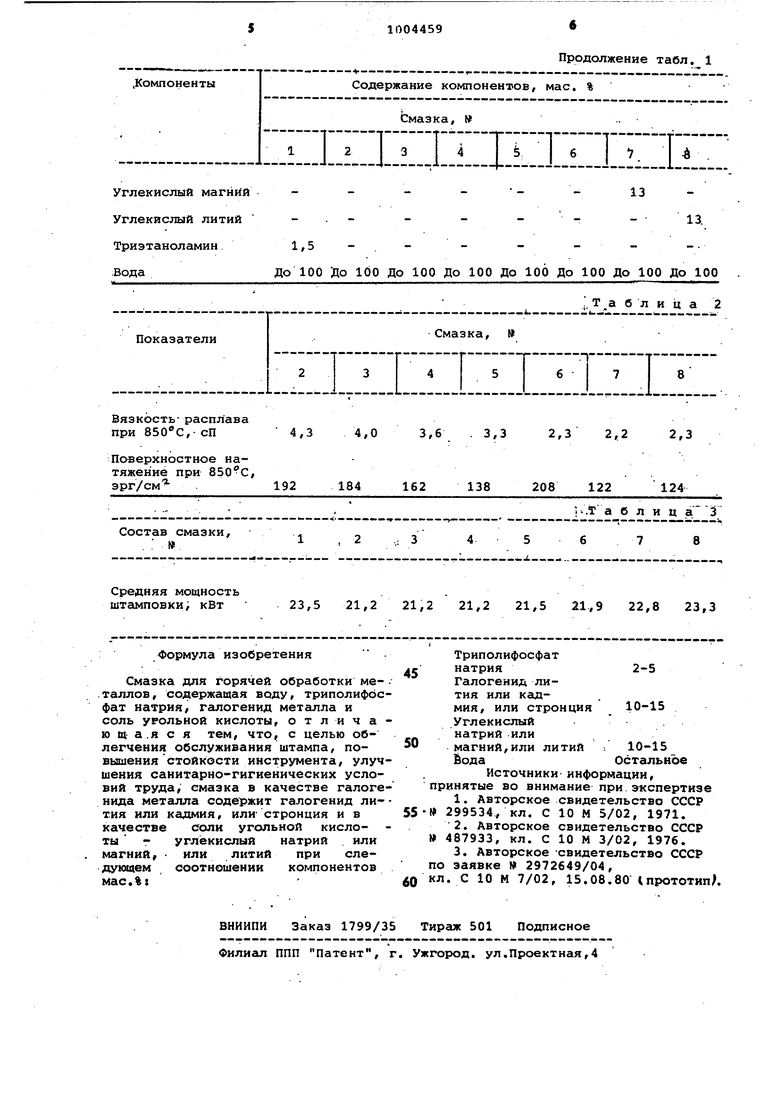

В табл. 1 приведены составы смазок.

Смазки готовятся простым растворением компонентов в воде и по;уают ся на штампы (нижний и верхний) распылением.

В табл. 2 приведены физико-химинеские свойства смазок 2-8.

Указанные рецептуры смазок W 1-8 0 испытывают при горячей штамповке -шестерни (деталь ТШ2-0 -12} на преосе КГШП 2500 кузнечно-прёссового цеха. .

Температура нагрева заготовки 5 1150°С, температура штампа в момент штамповки около .

В табл. 3 приведены результаты испытаний. . .

Как видно из результатов испытаний, средний расход мощности штамповки на предлагаемой смазке на 10,8% ниже, чем при штамповке со. смазкой-прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов | 1980 |

|

SU950753A1 |

| Смазка для горячей обработки металлов давлением | 1986 |

|

SU1368329A1 |

| Концентрат смазки для горячейОбРАбОТКи МЕТАллОВ | 1979 |

|

SU810790A1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU958478A1 |

| Смазка для горячей обработки металлов давлением | 1986 |

|

SU1351969A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2039792C1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU960233A1 |

| СМАЗКА ДЛЯ ЗАГОТОВОК ПРИ ГОРЯЧЕЙ ИЛИ ПОЛУГОРЯЧЕЙ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2002 |

|

RU2224011C1 |

| Смазка для горячей обработки металлов | 1973 |

|

SU454246A1 |

| ПРОДУКТ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2536820C1 |

Хлористый литий Хлористый стронций Хлористый ка(мий Углекислый натрий

13 13

10 15

13

13

10 15 13 . 13

Авторы

Даты

1983-03-15—Публикация

1981-01-28—Подача