(5«) СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 1982 |

|

SU1030405A1 |

| Смазка для горячего прессования металлов | 1977 |

|

SU696047A1 |

| Смазка для горячей обработки металлов | 1975 |

|

SU566869A1 |

| Смазка для горячей обработки металлов | 1973 |

|

SU454246A1 |

| Концентрат смазки для горячейОбРАбОТКи МЕТАллОВ | 1979 |

|

SU810790A1 |

| ПРОДУКТ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2536820C1 |

| Смазка для горячей обработки металлов | 1978 |

|

SU749885A1 |

| БРИКЕТИРОВАННАЯ ГРАФИТОВАЯ СМАЗКА | 2015 |

|

RU2604880C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

| Стеклосмазка для горячей деформации металлов | 1978 |

|

SU681909A1 |

Изобретение относится к горячей деформации металлов давлением, в частности к технологичеким смажем, и может быть использовано для нанесения на холодшй инструмент при горячей раскатке и калибровании гильз и стаканов.

Для горячей раскатки и горйчего калибрования используется технологическая смазка на основе минерального масла и графита, которая : Наносится на холодный инструмент перед каждой операцией I.

Недостатком такой смазки является выделение дыма и копоти, образующихся при сгорании масла в момент контакта смазанного инструмента с заготовкой. Загазованность помещения при этом резко ухудшает условия труда обслуживающего персонала и затрудняет механизацию процесса.Кроме того, наличие графита в смазке приводит к науглероживанию поверхности изделий, это не всегда допустимо и требует дополнительной операции - термической или механической обработки для удаления науглероженного слоя, что |приводит к значительным потерям металла.

Известны порошкообразные ненауглегроживающие смазки на основе конденсированных фосфатов , а также ТРИПОЛИфосфата натрия для горячей обработки металлов давлением f2 .

Недостатком этих смазок является их низкая адгезия к холодной металлической поверхности, например, инструмента, в результате чего смазка на

10 нем не удерживается.

Известны смазки в виде водных растворов илн суспензий различный составов . Например , смазка С31, содержащая, вес.%: хлористый натрий. 6-10, хлорис15тьпй калий 7-13, углекислый натрий 0,51,0, щелочь 0,2-2, азотнокислый натрий 1-4, уротропин 0,2-2, многоатом1ШЙ спирт 2-8, вода остальное, и смазка f 4 J, содержащая вес.%: окись маг20ния 15/ хлористый магний 7, триполифосфат натрия 10, вода остальное.

Недостатком, данных, смазок является их агрессивность из-за наличия хлористых соединений. Кроме того,

25 их использование ухудшает условия / труда из-за выделения паров хлора..

Наиболее близкой по сост.аву кбмпонентов к предлага.емой является смазка для горячей обработки металлов, 30 содержащая, вес.%: триполифосфат натрия 20-30, окись кальция 1-2 и вода остальное. Известная смазка технологична при нанесении ее на предварительно нагретый до С инструмент 5 Однако известная смазка обладает плохой адгезией к холодной Металлической поверхности и при нанесении ее на холодный инструмент она практ чески не удерживается на поверхности последнего, это приводит к налил нию .мetaллoв на инструмент и как следствие, резкому ухудшению технол гических параметров процесса раскат и калибровки и к затруднениям при извлечении оправки. Целью изобретения является повышение адгезии смазки к холодной металлической поверхности и, как следствие, устранение налипания металла на инструмент. Поставленная цель достигается тем, что смазка для горячей обработ ки металлов давлением, содержащая триполифосфат натрия и воду, дополнительно содержит од нозамещенный фосфорнокислый кристаллогидрат натрия и углекислый калий при следующем содержании компонентов, вес.%: Триполифосфат натрия 20-35 Однозамещённый фосфорнокислый кристаллогидрат натрия 0,1-1,0

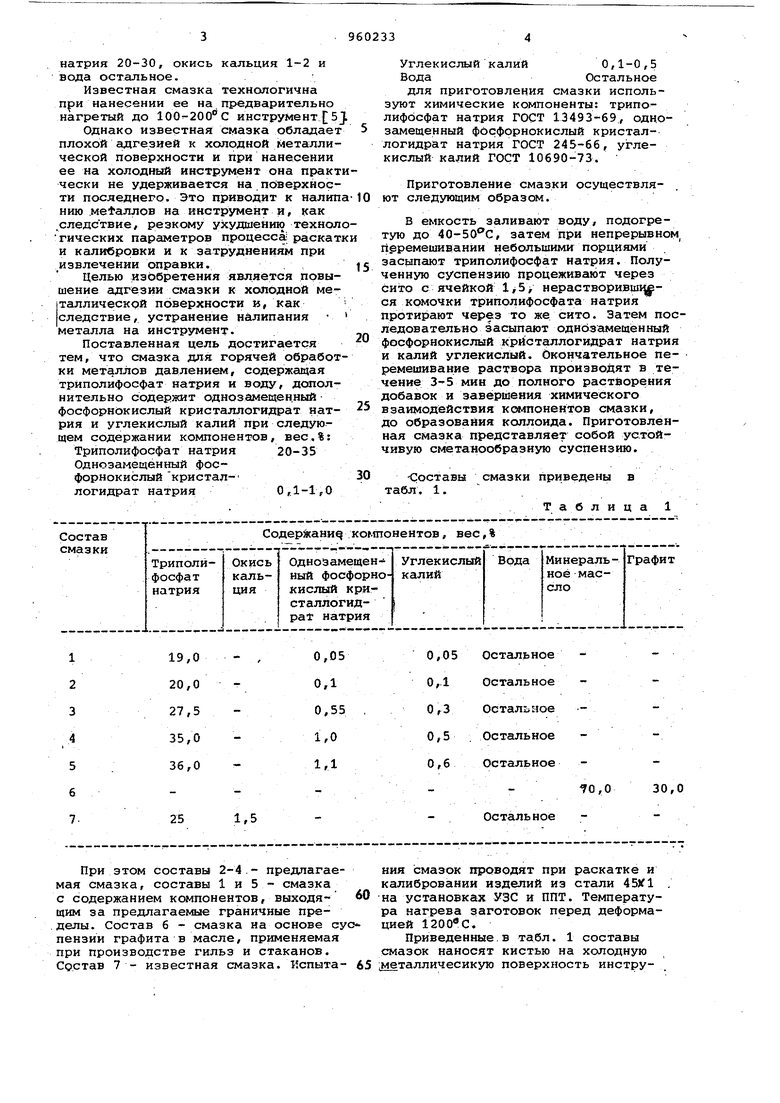

При этом составы 2-4.- предлагаемая смазка, составы 1 и 5 - смазка с содержанием компонентов, выходя- 60 щим за предлагаемые граничные пре.делы. Состав 6 - смазка на основе сус пензии графита в масле, применяемая при производстве гильз и стаканов. Состав 7 - известная смазка. Кспыта- 65

ния смазок проводят при раскатке и калибровании изделий из стали 45)1 на установках УЗС и ПИТ. Температура нагрева заготовок перед деформацией 120 О С.

Приведенные.в табл. 1 составы смазок наносят кистью на холодную .1еталличесикую поверхность инструУглекислый калий 0,1-0,5 ВодаОстальное для приготовления смазки используют химические компоненты: триполифОсфат натрия ГОСТ 13493-69, однозамещенный фосфорнокислый кристаллогидрат натрия ГОСТ 245-66, углекислый калий ГОСТ 10690-73. Приготовление смазки осуществляют следующим образом. В емкость заливают воду, подогретую до 40-50 С, затем при непрерывном, перемешивании небольшими порциями засыпают триполифосфат натрия. Полученную суспензию процеживают через сито с ячейкой 1у5 нерастворивш 1| ся комочки триполифосфата натрия протирают через то же сито. Затем последовательно засыпают однОзгимещенный фосфорнокислый кристаллогидрат натрия и калий углекислый. Окончательное перемешиван ие раствора производят в течение 3-5 мин до полного растворения добавок и завершения химического взаимодействия компонентов смазки, до образования коллоида. Приготовленная смазка представляет собой устойчивую сметаиообразную суспензию. -Составы смазки приведены в табл. 1. Таблица 1

мента (оправки, матрицы)перед каждой операцией деформации металла.

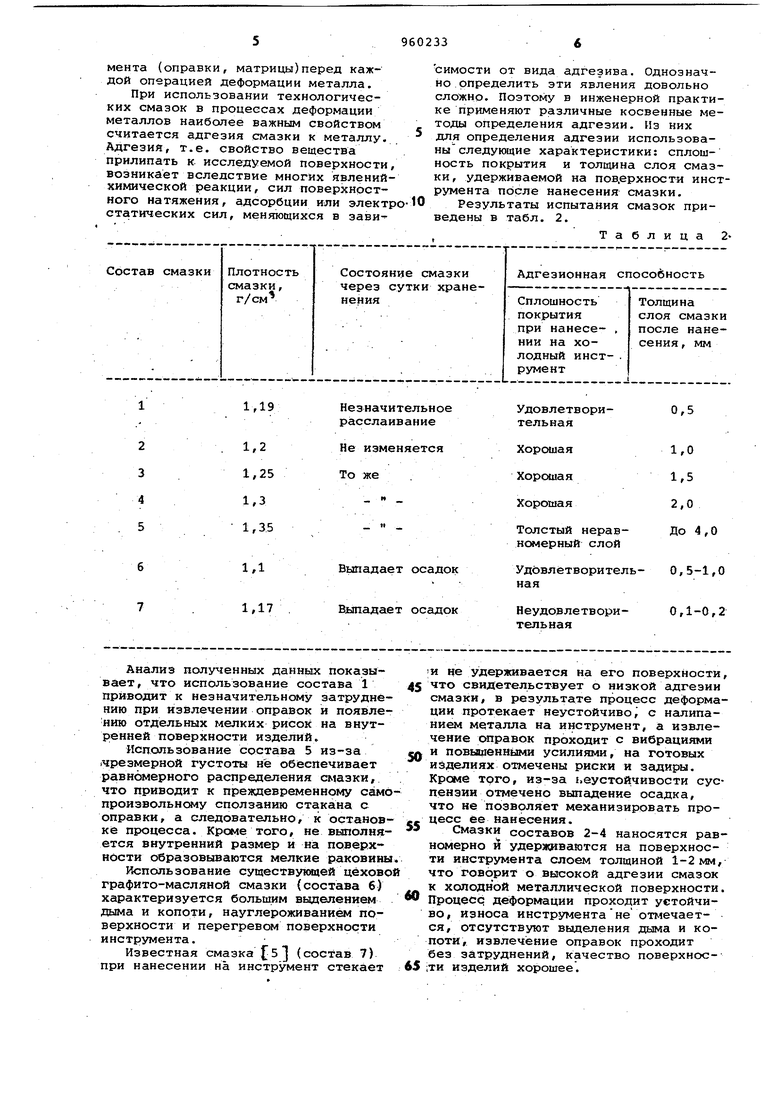

При использовании технологических смазок в процессах деформации металлов наиболее важным свойством считается адгезия смазки к металлу. Адгезия, т.е. свойство вещества прилипать к исследуемой поверхности, возникает вследствие многих явленийхимической реакции, сил поверхностного натяжения, адсорбции или электр статических сил, меняющихся в зави1,19

Незначительное расслаивание

1,2

Не изменяется

1,25

То же

1,3

1,35

1,1

Выпадает осадок 1,17

Выпадает осадок

Анализ полученных данных показывает, что использование состава 1 приводит к незначительному затруднению при извлечении оправок и появлению отдельных мелких рисок на внутренней поверхности изделий.

Использование состава 5 из-за .чрезмерной густоты не обеспечивает равномерного распределения смазки, что приводит к преждевременному самопроизвольному сползанию стакана с оправки, а следовательно, к остановкой процесса. Кроме того, не выполняется внутренний размер и на поверхности образовываются мелкие раковины

Использование существукяцей цехово графито-масляной смазки (состава 6) характеризуется большим выделением дыма и копоти, науглероживанием поверхности и перегревом поверхности инструмента.

Известная смазка f5 (состав 7) при нанесении на инструмент стекает

симости от вида адгезива. Однозначно определить эти явления довольно сложно. Поэтому в инженерной практике применяют различные косвенные методы определения адгезии. Нз них для определения адгезии использованы следующие характеристики: сплошность покрытия и толщина слоя смазки, удерживаемой на пов.ерхности инструмента после нанесения смазки.

Результаты испытания смазок приведены в табл. 2.

Таблица 2Удовлетворительная

Хорошая

Хорошая

Хорошая

Толстый неравномерный слой

Удовлетворител ная

Неудовлетворительная

И не удерживается на его поверхности, что свидетельствует о низкой адгезии смазки, в результате процесс деформации протекает неустойчиво с налипанием металла на инструмент, а извлечение сятравок проходит с вибрациями и повышенными усилиями, на готовых изделиях отмечены риски и згширы. Кроме того, из-за ьеустойчивости суспензии отмечено выпадение осадка, что не позволяет механизировать процесс ее нанесения.

Смазки составов 2-4 наносятся равномерно и удерживаются на поверхности инструмента слоем толщиной 1-2 мм, то говорит о высокой адгезии смазок к холодной металлической поверхности. Процесс; деформации проходит устойчиво, износа инструмента не отмечается, отсутствуют выделения дыма и копоти, извлечение оправок проходит без затруднений, качество поверхности изделий хорошее. Таким образом, предлагаемая смаз ка по сравнению с известными облада повышенной адгезиеЯ к холодной мета лической поверхности, в результате чего устраняется налипание металла на инструмент, смазка обеспечивает успешное осуществлениепроцесса, получение изделий высокого качества и значительное улучшение условий тр да обслуживающего персонала. Это достигается прежде всего за счет повышения .адгезии, т.е. повышв йой способности смазки удерживаться на холодной металической поверхности инструмента до и при соприкосновении ее с деформируемым горячим металлом, а также за счет оптимального количества смазки, удерживаю.щейся на инструменте. ,1 Немаловажное значение при этом, играет Также ступенчатое плавление компонентов. Действительно, однозамещен(ный фосфорнокислый кристаллогидрат натрия, выполняя совместно с углекисльам калие роль .адгезива к холодной металлической поверхности и стабилизатора суспензии,, при соприкосновении с нагретым металлом уже при температуре, равной расплавляется и способен выполнять смазочную функцию с высокой адгезионной способностью до достижения на поверхности инструмента тетдаера|туры, при которой оплавляются и начинают выполнять роль вмазки другие составляющие смазочной компо.зкции. Кроме того, предлагаемая смазка не содержит дефицитных дорогих и токсичных копмонентов и не загрязня ет окружающую атмосферу вредными выделениями. Обладая удовлетворительной адгезией К холодной металлической поверхности инструмента, предлагаемая смазка при соприкосновении с деформ руемым металлом выделяет большое количество дыма и копоти, что загряз(няет окружающую атмосферу и ухудшает условия труда обслуживающего персонала. При применении предлагаемой смазки, обладающей высокой адгезией к холодной мe aлличecкoй поверхности (инструмента), вредные выделения отсутствуют, что зна:чительно улучшает санитарно-гигиенические условия труда обслуживающего персонала. Формула изобретения Смазка для горячей обработки металлов давлением, содержащая воду и триполифосфат натрия,о т л и чающаяся тем, что, с целью повышения адгезии смазки к холодной металлической поверхности, она дополнительно содержит однозамещенный фосфорнокислый кристаллогидра,т натрия и углекислый калий при слёдующем содержании компонентов, вес.%: Триполифосфат натрия 20-35 Однозс1мещенный фосфорнокислый кристаллогидрат натрияО,1-i Углекислый калий 0,1-0,5 Остальное Источники информации, принятые во внимание при экспертизе 1.Вейлер С.Я. и др. Действие смааок при обработке металлов давлением. М., АН СССР, 1960, сЛ92. 2.Авторское свидетельство СССР № 324086, кл. В 21 В 45/02, 1971. 3. Авторское свидетельство СССР 487933, кл. С 10 М 3/02, 1975. 4.Авторское свидетельство СССР 449764/ кл. В 21 J 3/00, 1974. 5. Авторское свидетельство СССР 316764, зсл. С 10 М 1/04, 1971 (прототйц).

Авторы

Даты

1982-09-23—Публикация

1981-03-18—Подача