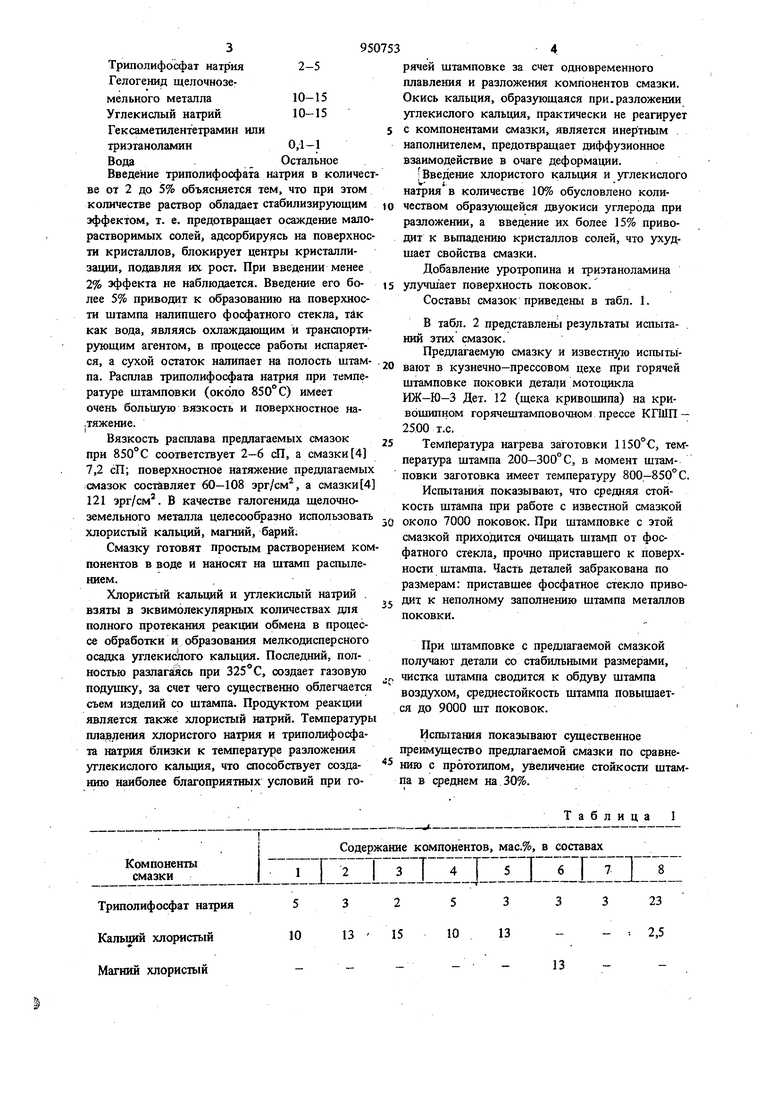

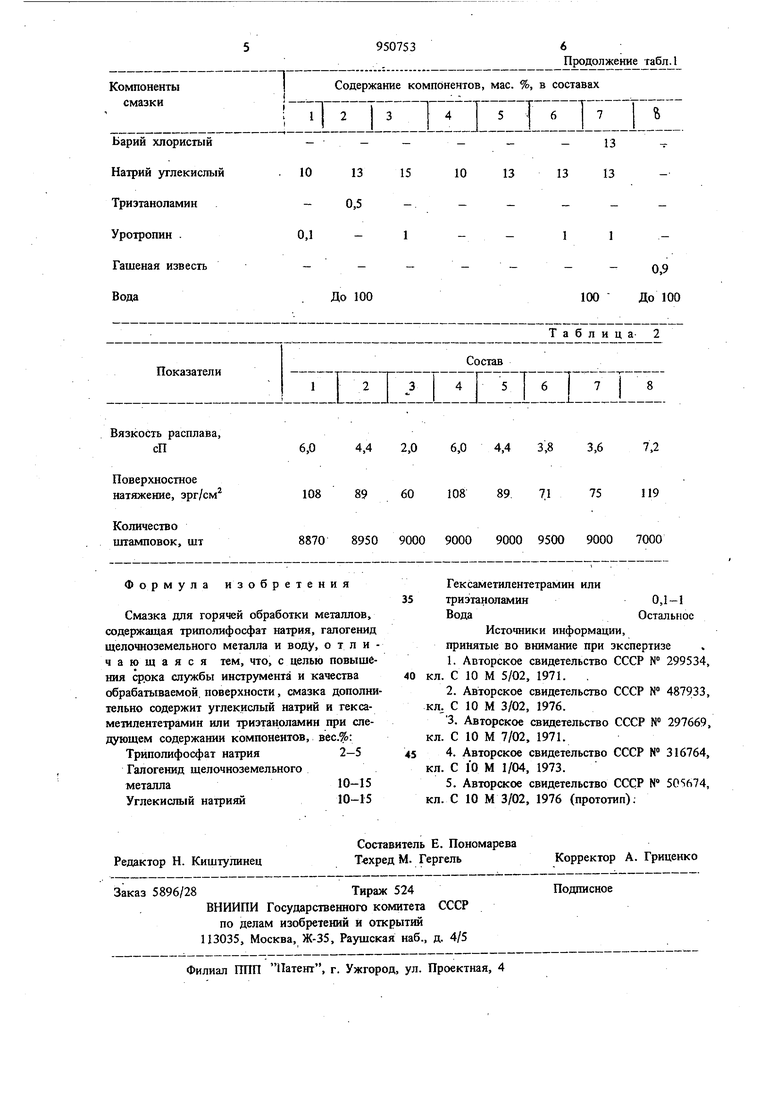

Изобретение относится к технологическим смазкам для обработки металлов давлением и может быть использовано в процессе горячей прокатки, редуцирования, штамповки и прессовайия. В процессах горячей деформации металлов применяют графито-масляные смазки в сочетании с твердыми наполнителями 1 , смазки на основе солей и солевых смесей 2, а также стеклосмазки различного состава 3. Однако высокие температуры разогрева заготовки перед горячей деформацией приводя к вьпОранию масла как в процессе нанесения смазки, так и в процессе деформации изделия что создает высокую загазованность в цехе. Стеклосмазки, имеющие узкий интервал темпе ратур плавления, а также высокую температур плавления, должны работать в расплавленном состоянии, что затрудняет работу в цехе. Солевые смазки (растворы солей) лишены этих недостатков. Известна смазка на основе водного раствор триполифосфата натрия (20-30%) и окиси кальция (1-2%) 4. Указанная смазка также не обеспечивает требуемого качества обрабатываемой поверхности. Наиболее близкой по составу к предлагаемой является смазка для горячей обработки металлов, содержащая триполифосфат натрия, галогенид щелочноземельного металла и воду 5. Однако в працессе применения известной смазки происходит некоторое налипание металла на поверхность штампа, что приводит к неполному заполнению металлом заготовки полости штампа и браку поковки. Все это сокращает срок службы инструмента. Цель изобретения - повышение срока службы инструмента и повышение качества обрабатываемой поверхности. Цель достигается тем, что смазка для торячей обработки металлов, содержащая триполифосфат натрия, галогенид щелочноземельного металла и воду, дополнительно содержит углекислый натрий и гексаметилентетрамин (уротропин) или триэтаноламйн при следующем содержании компонентов, вес.%: 395 Триполифосфат натрия2-5 Гелогенид щелочноземельного металла10-15 Углекислый натрий10-15 Гексаметилентетрамин или триэтаноламин 0,1-1 Вода Остальное Введение триполифосфата натрия в количест ве от 2 до 5% объясняется тем, что при этом количестве раствор обладает стабилизирующим эффектом, т. е. предотвращает осаждение малорастворимых солей, адсорбируясь на поверхнос ти кристаллов, блокирует центры кристаллизации, подавляя их рост. При введении менее 2% эффекта не наблюдается. Введение его более 5% приводит к образованию на поверхности штампа налипшего фосфатного стекла, так как вода, являясь охлаждающим и транспортирующим агентом, в процессе работы испаряется, а сухой остаток налипает на полость штампа. Расплав триполифосфата натрия при температуре штамповки (около ) имеет очень большую вязкость и поверхностное на.тяжение. Вязкость расплава предлагаемых смазок при 850°С соответствует 2-6 сП, а смазки 4 7,2 сП; поверхностное натяжение предлагаемых смазок составляет 60-108 эрг/см, а смазки 4 121 эрг/см. В качестве галогенида щелочноземельного металла целесообразно использовать хлористый кальщш, магний, барий. Смазку готовят простым растворением ком понентов в воде и наносят на штамп распылением. Хлористый кальций и углекислый натрий . взяты в эквимолекулярных количествах для полного протекания реакции обмена в процессе обработки и образования мелкодисперсного осадка углекислого кальция. Последний, полностью разлагаясь при 325°С, создает газовую подушку, за счет чего существенно облегчается съем изделий со штампа. Продуктом реакции является также хлористый натрий. Температуры плаэ ления хлористого натрия и триполифосфата натрия близки к температуре разложения углекислого кальция, что способствует созданию наиболее благоприятных условий при го4рячей штамповке за счет одновременного плавления и разложения компонентов смазки. Окись кальция, образующаяся при. разложении углекислого кальция, практически не реагирует с компонентами смазки, является инертным наполнителем, предотвращает диффузионное взаимодействие в очаге деформации. Введение хлористого кальция и углекислого натрия в количестве 10% обусловлено количестном образующейся двуокиси углерода при разложении, а введение их более 15% приводит к вьтадению кристаллов солей, что ухудщает свойства смазки. Добавление уротропина и триэтаноламина улучшает поверхность поковок. Составы смазок приведены в табл. 1. В табл. 2 представлены результаты испытаний этих смазок. Предлагаемую смазку и известную испыты кузнечно-прессовом цехе горячей штамповке поковки детали мотоцикла ИЖ-Ю-3 Дет. 12 (щека кривошипа) на кривошипном горячештамповочном прессе КГШП - 2500 т.е. Температура нагрева заготовки 1150°€, температура штампа 200-300° С, в момент штамповки заготовка имеет температуру 800-850° С. Испытания показывают, что средняя стойкость штампа при работе с известной смазкой ТООо поковокТпри шт повке сзтой кой приходится очищать штамп от фосфатного стекла, прочно приставшего к поверхности штампа. Часть деталей забракована по размерам: приставшее фосфатное стекло приводит к неполному заполнению штампа металлов поковки. При штамповке с предлагаемой смазкой получают детали со стабильными размерами, чистка штампа сводится к обдуву штампа воздухом, среднестойкость штампа повышается до 9000 шт поковок. Испытания показывают существенное преимущество предлагаемой смазки по сравнению с прототипом, увеличение стойкости штампа в феднем на. 30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов | 1981 |

|

SU1004459A1 |

| Смазка для горячей обработки металлов давлением | 1986 |

|

SU1368329A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2039792C1 |

| Смазка для горячей обработки металлов давлением | 1986 |

|

SU1351969A1 |

| Смазка для горячей обработки металлов | 1973 |

|

SU454246A1 |

| ОСНОВА ТЕХНОЛОГИЧЕСКИХ СМАЗОК ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2048508C1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU958478A1 |

| Смазка для горячей обработки металлов | 1980 |

|

SU883161A1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU997946A1 |

| Концентрат смазки для горячейОбРАбОТКи МЕТАллОВ | 1979 |

|

SU810790A1 |

Авторы

Даты

1982-08-15—Публикация

1980-08-15—Подача