10

1- 1351969

Изобретение относится к техноло- гическим смазкам для горячей обработки металлов давлением и может быть использовано в процессе горячей штап- g повки и прессования.

Цель изобретения - повышение качества обрабатываемой поверхности К стойкости штампового инструмента.

Для приготовления смазки используют триполифосфат натрия ГОСТ 13493- 77Е,- концентрат сульфитно-дрожжевой бражки ОСТ 81-79-74 борный ангидрид ГОСТ 1870Д-78 и соапсток растительного масла, полученный в результате щелочной рафинации, например подсолнечного масла. Физико-химические свойства соапстокаг плотность 0,94- 0,96 г/см , вязкость при 50 С 13- 40 сСт.

Смазку готовят смешением всех компонентов в воде. .

При введении триполифосфата натрия менее мас,% происходит отло; сение

Бура -0,7

Концентрат сульфитно- дрожжевой

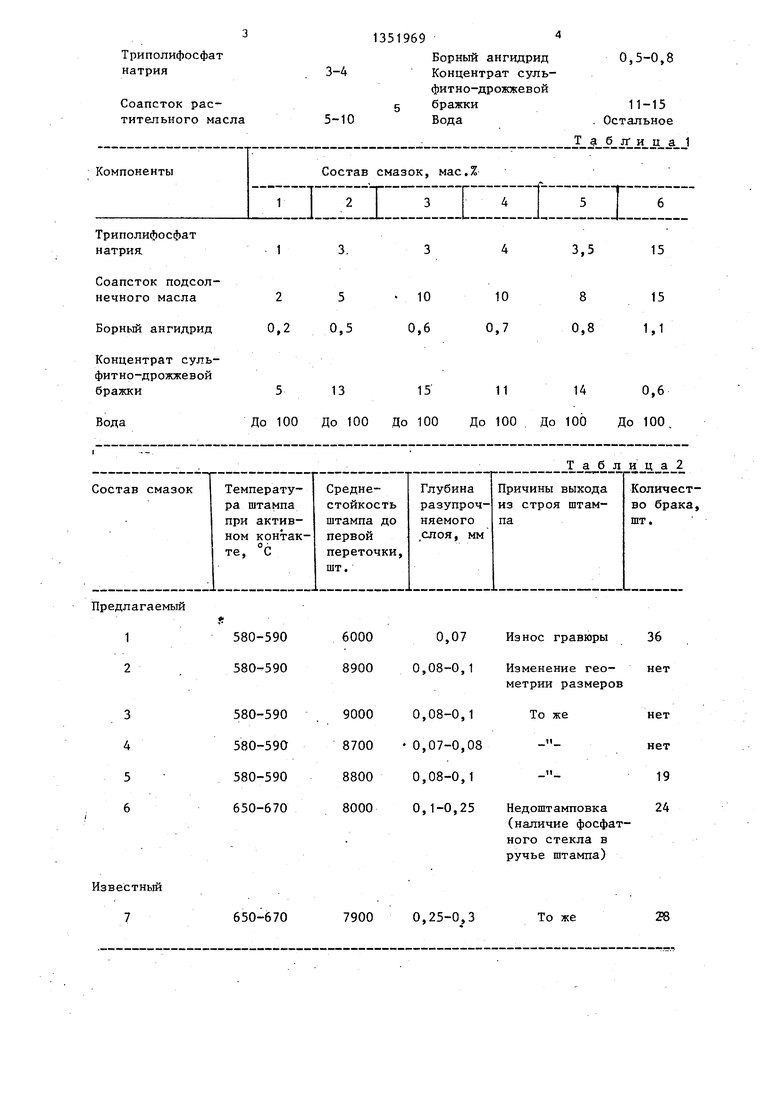

бражки 0,7 Сульфат натрия2,8 Вода ,77,8 Составы смазок 1-7 испытаны в кузнечно-прессовом цехе при горячей штамповке детали на паровоздушном молоте усилием 3т: материал заготовки сталь 35, температура нагрева 15 заготовки 1 1 70-1 230 с, температура подогрева штампа 250-300 С, температура заготовки в момент штамповки 850-900 с.

В процессе испытания смазку нано- 20 сят в виде аэрозоля на поверхность штампов, нагретых до 300°С,

Габариты штампов 350x350x350 мм, твердость HRC 40-44 ед, температура нерастворимого осадка- и стабилизирую- 25 отпуска стали 5ХНМ 480-500°С, щего эффекта не наблюдается. Если

количество триполифосфата натрияРезультаты испытаний смазок предпревышает 4 мас,%, то происходит об- ставлены в табл,2,

разование на поверхности штампа нали- Как видно из результатов испыта- пания фосфатного стекла, что приводит 30 ний предлагаемые составы смазок

к неполному заполнению гравюры штампа металлом поковки; Б процессе длительной работы установки происходит засорение сопел форсунок из-за образования солевых наплывов, так как они расположены ближе всего к очагу горячего деформирования, причем на нижней форсунке процесс налипания происходит быстрее. Расплав триполифосфата натрия имеет высокую вязкость 40 нения штамповой стали, а также знаи поверхностное натяжение при температуре 800-850 С, поэтому является фосфатным связующим.

Концентрат сульфитно-дрожжевой бражки, содержащий соли лигносульфо- новых кислот, повьш1ает поверхностно- активные и защитные свойства смазки,

Борньй ангидрид устраняет налипание заготовки в полости штампа; соапсток растительного масла в смазке выполняет роль активного эмульгирующего средства, способствующего лучшему, смачиванию поверхности.

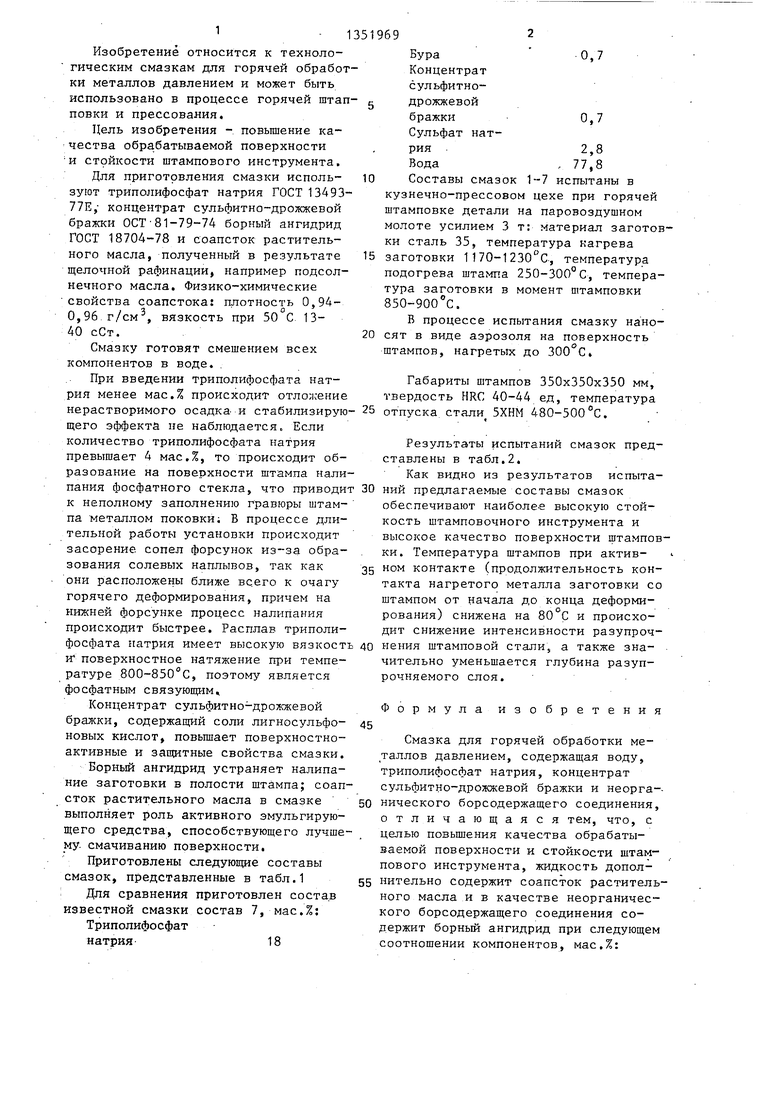

Приготовлены следующие составы смазок, представленные в табл.1 Для сравнения приготовлен состав известной смазки состав 7, мас,%:

Триполифосфат

натрия18

Бура -0,7

Концентрат сульфитно- дрожжевой

бражки 0,7 Сульфат натрия2,8 Вода ,77,8 Составы смазок 1-7 испытаны в кузнечно-прессовом цехе при горячей штамповке детали на паровоздушном молоте усилием 3т: материал заготовки сталь 35, температура нагрева заготовки 1 1 70-1 230 с, температура подогрева штампа 250-300 С, температура заготовки в момент штамповки 850-900 с.

В процессе испытания смазку нано- сят в виде аэрозоля на поверхность штампов, нагретых до 300°С,

обеспечивают наиболе-е высокую стойкость штамповочного инструмента и высокое качество поверхности штамповки. Температура штампов при актив- 35 ном контакте (продолжительность контакта нагретого металла заготовки со штампом от начала до конца деформирования) снижена на 80°С и происходит снижение интенсивности разупроччительно уменьшается глубина разуп- рочняемого слоя.

Формула изобретения

Смазка для горячей обработки ме- таллов давлением, содержащая воду, триполифосфат натрия, концентрат сульфитно-дрожжевой бражки и неорга-нического борсодержащего соединения, отличающаяся тем, что, с целью повьш1ения качества обрабатываемой поверхности и стойкости штампового инструмента, жидкость дополнительно содержит соапсток растительного масла и в качестве неорганического борсодержащего соединения соержит борный ангидрид при следующем соотношении компонентов, мас,%:

Триполифосфат натрия

Соапсток растительного масла

1351969

Борный ангидрид 0,5-0,8 3-4 Концентрат сульфитно-дрожжевой

5 бражки11-15

5-10 Вода. Остальное

Табл-ица1

Триполифосфат натрия

Соапсток подсол1

3.343,515

Предлагаемый 1 2

3 4 5 6

Известный 7

650-670

7900 0,25-0,3

Таблица2

Из нос гравюры

Изменение геометрии размеров

То же

Недоштамповка (наличие фосфатного стекла в ручье штампа)

То же

28

| название | год | авторы | номер документа |

|---|---|---|---|

| Концентрат смазки для горячейОбРАбОТКи МЕТАллОВ | 1979 |

|

SU810790A1 |

| Смазка для горячей обработки металлов давлением | 1975 |

|

SU644816A1 |

| Смазка для горячей обработки металлов давлением | 1986 |

|

SU1362743A1 |

| Смазка для горячей обработки металлов | 1975 |

|

SU566869A1 |

| Смазка для горячей обработки металлов | 1978 |

|

SU749885A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Смазка для горячей обработки металлов давлением | 1982 |

|

SU1077923A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

| Смазка для горячей обработки металлов давлением | 1983 |

|

SU1097653A1 |

| Смазка для горячей обработки металлов давлением | 1975 |

|

SU564333A1 |

Изобретение относится к технологическим смазкам для горячей обработки металлов давлением и может быть использовано в процессах горячей штамповки и прессования Цель - повьппение качества обрабатываемой поверхности и стойкости штампового инструмента. Смазка содержит, мас.%: триполифосфат натрия 3-4; соапсток растительного масла 5-10; борный ангидрид 0,5-0,8; концентрат сульфитно- дрожжевой бражки 11-15 и вода - остальное. Смазка повьшает производительность труда на 15-29%, увеличивает стойкость штампового инструмента в 1,2-1,7 раза и улучшает качество обработанной поверхности. 2 табл. 00 СП СО Од со

| Смазка для горячей обработки металлов давлением | 1975 |

|

SU564333A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для горячей обработки металлов давлением | 1975 |

|

SU644816A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-11-15—Публикация

1986-03-03—Подача