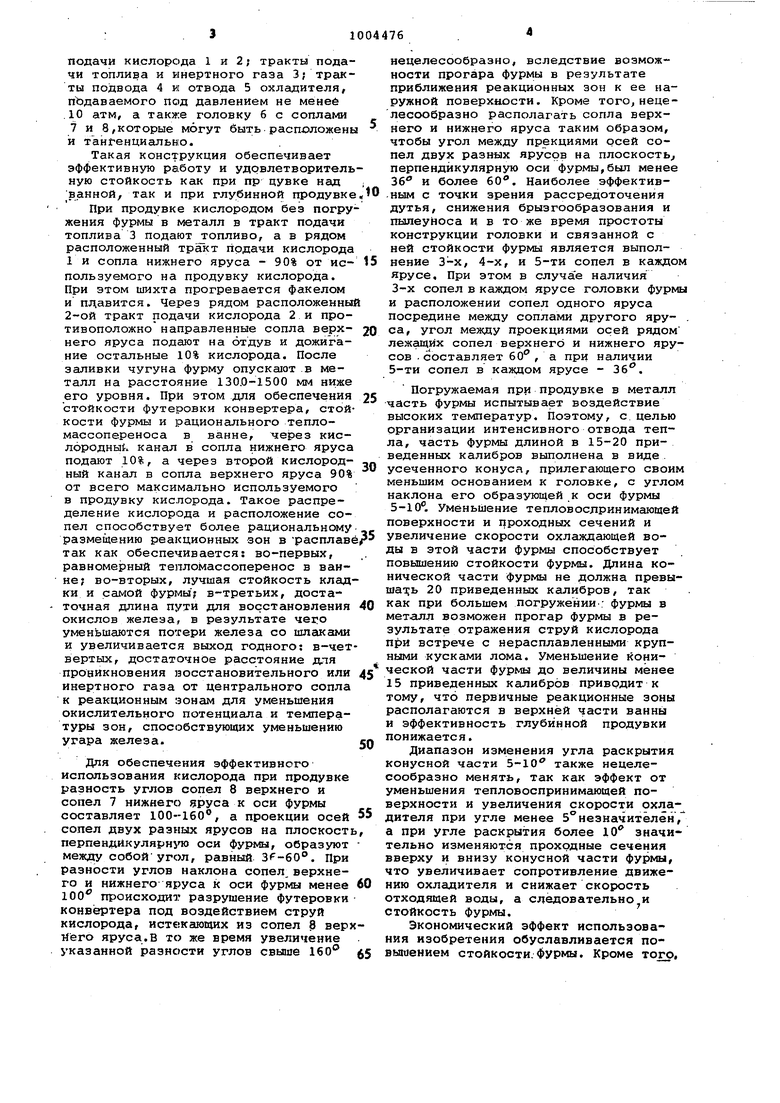

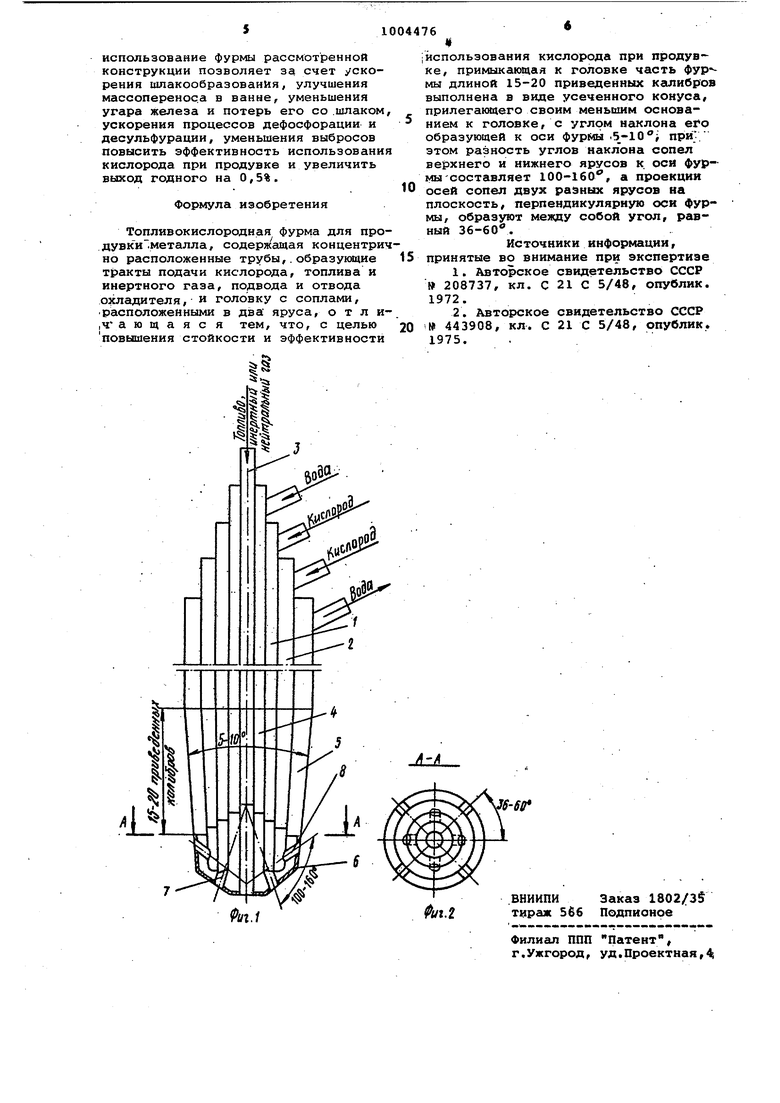

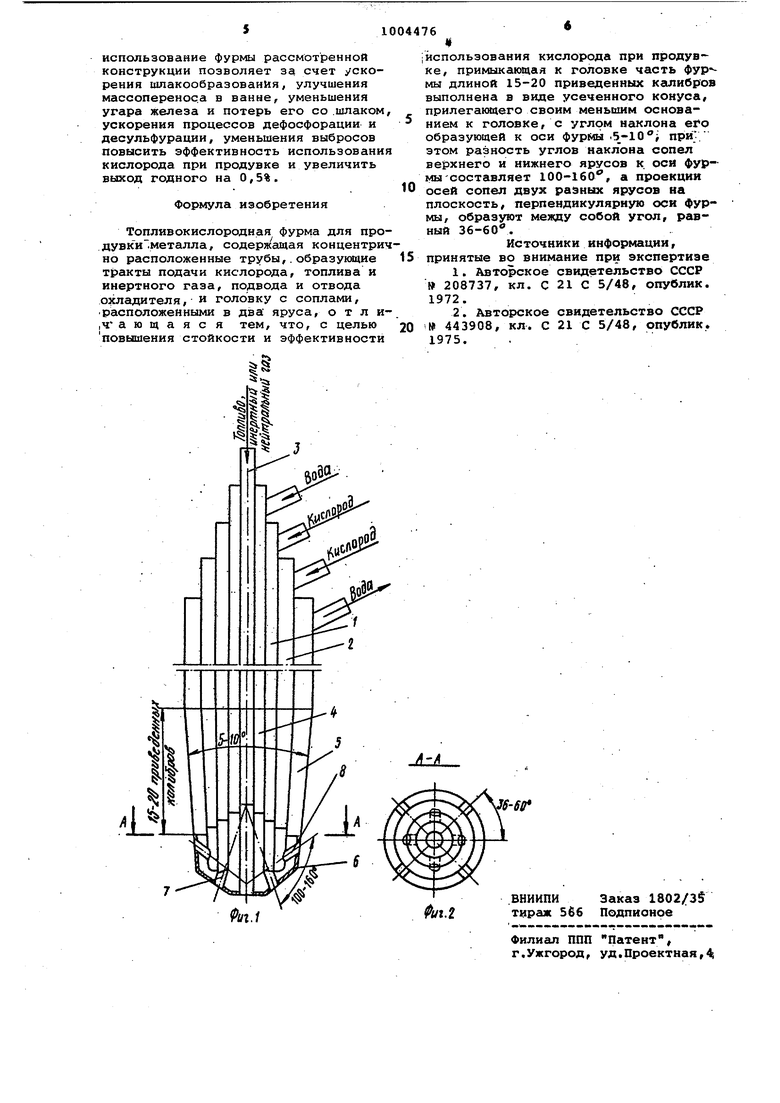

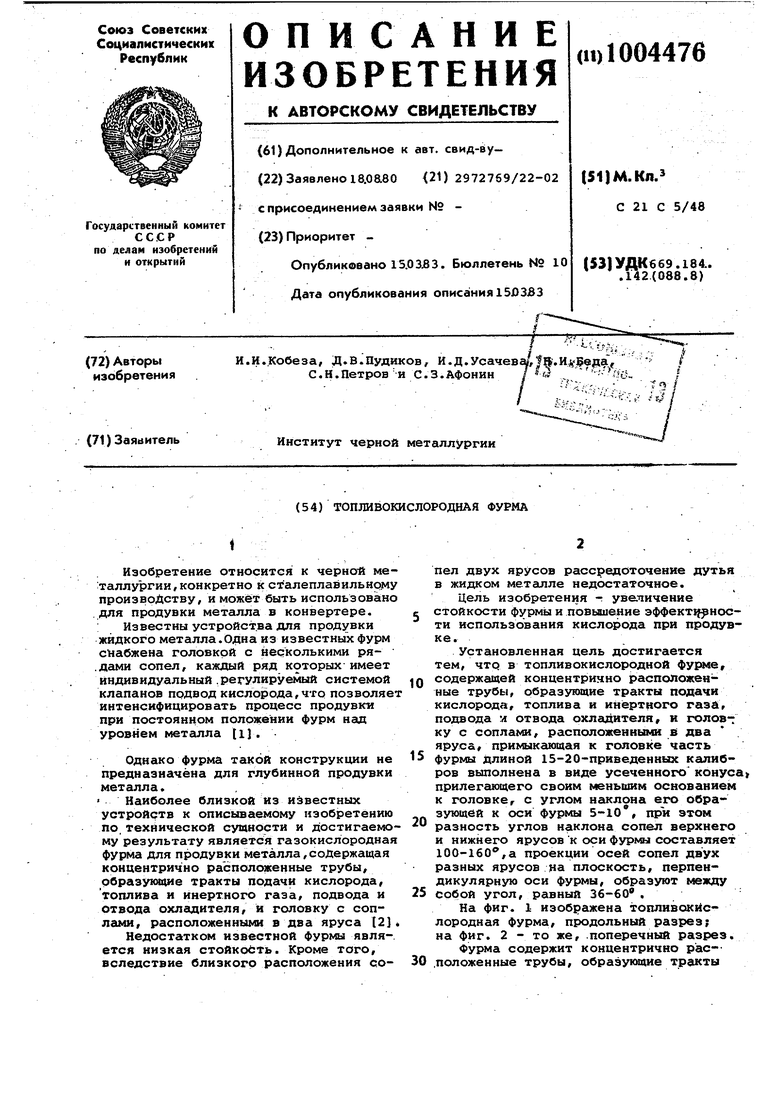

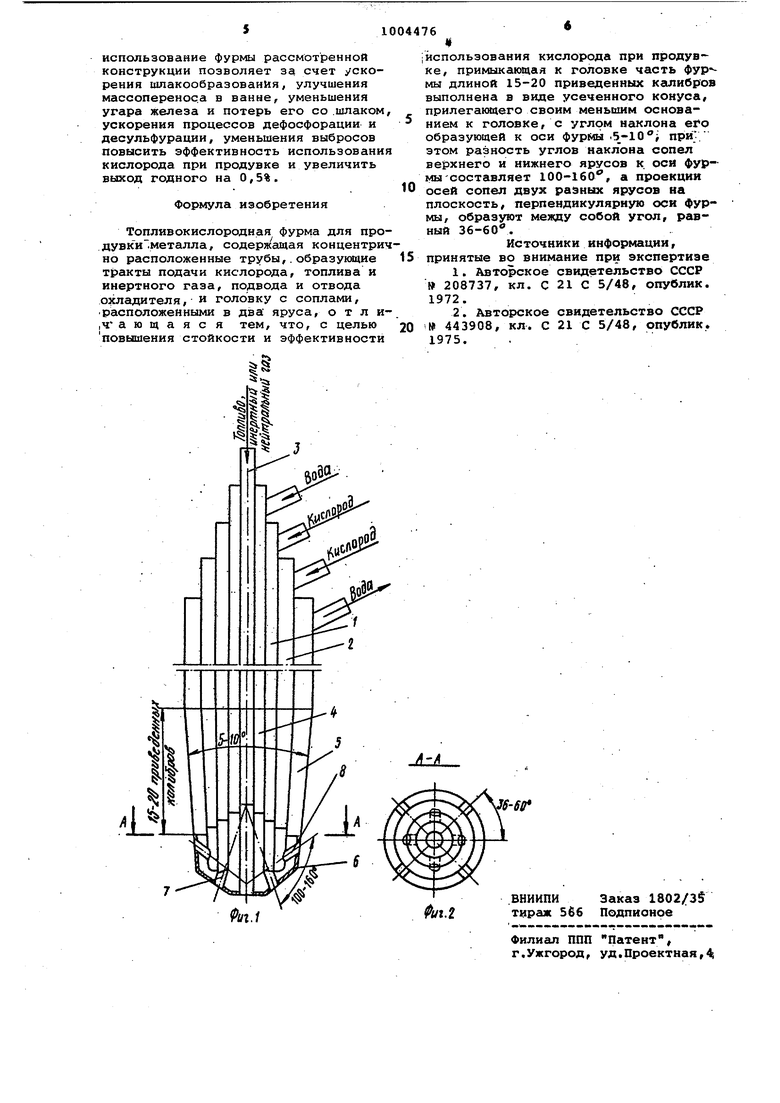

подачи кислорода 1 и 2; тракты подачи топлива и инертного газа 3; тракты подвода 4 и отвода 5 охладителя, пЪдаваемого под давлением не менее .10 атм, а также головку б с соплами 7 и 8,которые могут быть расположены и тангенциально. Такая конструкция обеспечивает эффективную работу и удовлетворитель ную стойкость как при пр цувке над рванной, так и при глубинной продувке При продувке кислородом без погру жения фурмы в металл в тракт подачи топлива 3 подают топливо, а в рядом расположенный тракт подачи кислорода 1 и сопла нижнего яруса - 90% от используемого на продувку кислорода. При этом шихта прогревается факелом и пдавится. Через рядом расположенны 2-ой тракт подачи кислорода 2 и противоположно направленные сопла верхнего яруса подают на отдув и дожигание остальные 10% кислорода. После заливки чугуна фурму опускают .в металл на расстояние 130.0-1500 мм ниже его уровня. При этом для обеспечения стойкости футеровки конвертера, стой кости фурмы и рационального тепломассопереноса в ванне, через кисл6poдныt канал в сопла нижнего яруса подают 10%, а через второй кислородный канал в сопла верхнего яруса 90% от всего максимально используемого в продувку кислорода. Такое распределение кислорода и расположение сопел способствует более рациональному размещению реакционных зон в расплавё так как обеспечивается: во-первых, равномерный тепломассоперенос в ванне; во-вторых, лучшая стойкость клад ки и самой фурмы; в-третьих, достаточная длина пути для восстановления окислов железа, в результате чего уменьшаются потери железа со шлаками и увеличивается ВЕЛХОД годного: в-чет вертых, достаточное расстояние для проникновения восстановительного или инертного газа от центрального сопла к реакционным зонам для уменьшения окислительного потенциала и температуры зон, способствующих уменьшению угара железа. Для обеспеч€;ния эффективного использования кислорода при продувке разность углов сопел 8 верхнего и сопел 7 нижнего яруса к оси фурмы составляет lOO-ieo, а проекции осей сопел двух разных ярусов на плоскость перпендИкулярн5по оси фурмы, образуют между собой угол, равный . При разности углов наклона сопел, верхнего и нижнего яруса к оси фурмы менее происходит разрушение футеровки конв1вртера под воздействием струй кислорода, ист€ каюп1их из сопел 8 верх Пего яруса.в то же время увеличение указанной разности углов свыше 160° нецелесообразно, вследствие возможности прогара фурмы в результате приближения реакционных зон к ее наружной поверхности. Кроме того,нецелесообразно располагать сопла верхнего и нижнего яруса таким образом, чтобы угол между прекциями осей сопел двух разных ярусов на плocкocть перпендикулярную оси фурмы,был менее 36 и более 60. Наиболее эффективным с точки зрения рассредоточения дутья, снижения брызгообразования и пылеуноса и в то же время простоты конструкции головки и связанной с ней стойкости фурмы является выполнение 3-х, 4-х, и 5-ти сопел в каждом ярусе. При этом в случае наличия 3-х сопел в каждом ярусе головки фурмы и расположении сопел одного яруса посредине между соплами другого яру- . са, угол между проекциями осей рядом лежащих сопел верхнего и нижнего ярусов .составляет бО , а при наличии 5-ти сопел в каждом ярусе - 36. Погружаемая при продувке в металл часть фурмы испытывает воздействие высоких температур. Поэтому, с. целью организации интенсивного отвода тепла, часть фурмы длиной в 15-20 приведенных калибров вьшолнена в виде. усеченного конуса, прилегающего своим меньшим основанием к головке, с углом наклона его образующей к оси фурмы 5-10. Уменьшение тепловослринимающей поверхности и г роходных сечений и увеличение скорости охлаждающей воды в этой части фурмы способствует повышению стойкости фурмы. Длина конической части фурмы не должна превышат;ь 20 приведенных калибров, так как при большем погружении ; фурмы в металл возможен прогар фурмы в результате отражения струй кислорода при встрече с нерасплавленными крупными кусками лома. Уменьшение конической части фурмы до величины менее 15 приведенных калибров приводит к тому, что первичные реакционные зоны располагаются в верхней части ванны и эффективность глубинной продувки понижается. Диапазон изменения угла раскрытия конусной части 5-10 также нецелесообразно менять, так как эффект от уменьшения тепловоспринимгиощей поверхности и увеличения скорости охладителя при угле менее 5°незначителен, а при угле раскрытия более 10 значительно изменяются проходные сечения вверху и внизу конусной части фурмы, что увеличивает сопротивление движению охладителя и снижает скорость отходящей воды, а следовательно и стойкость фурмы. Экономический эффект использования изобретения обуславливается повышением СТОИК ости. Фурмы. Кроме того.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма | 1983 |

|

SU1127909A1 |

| ФУРМА ДЛЯ ПРОДУВКИ МЕТАЛЛА | 2013 |

|

RU2533074C1 |

| Топливокислородная фурма | 1986 |

|

SU1404529A1 |

| Фурма для продувки жидкого металла | 1978 |

|

SU715628A1 |

| Фурма для нагрева шихты и продувки металла | 1983 |

|

SU1127908A1 |

| Газо-кислородная фурма для продувки расплавов | 1980 |

|

SU899661A1 |

| НАКОНЕЧНИК ГАЗОКИСЛОРОДНОЙ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА ОКИСЛИТЕЛЬНЫМ ГАЗОМ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2016 |

|

RU2630730C9 |

| Фурма для продувки жидкого металла | 1986 |

|

SU1406178A1 |

| Фурма для продувки металла | 1990 |

|

SU1759889A1 |

| Топливокислородная фурма | 1979 |

|

SU863658A1 |

Авторы

Даты

1983-03-15—Публикация

1980-08-18—Подача