Изобретение относится к черной металлургии, в частности к устройствам для продувки металла в подовом сталеплавильном агрегате с одновременным дожиганием окиси углерода до двуокиси.

Целью изобретения является снижение расхода жидкого чугуна без увеличения расхода топлива.

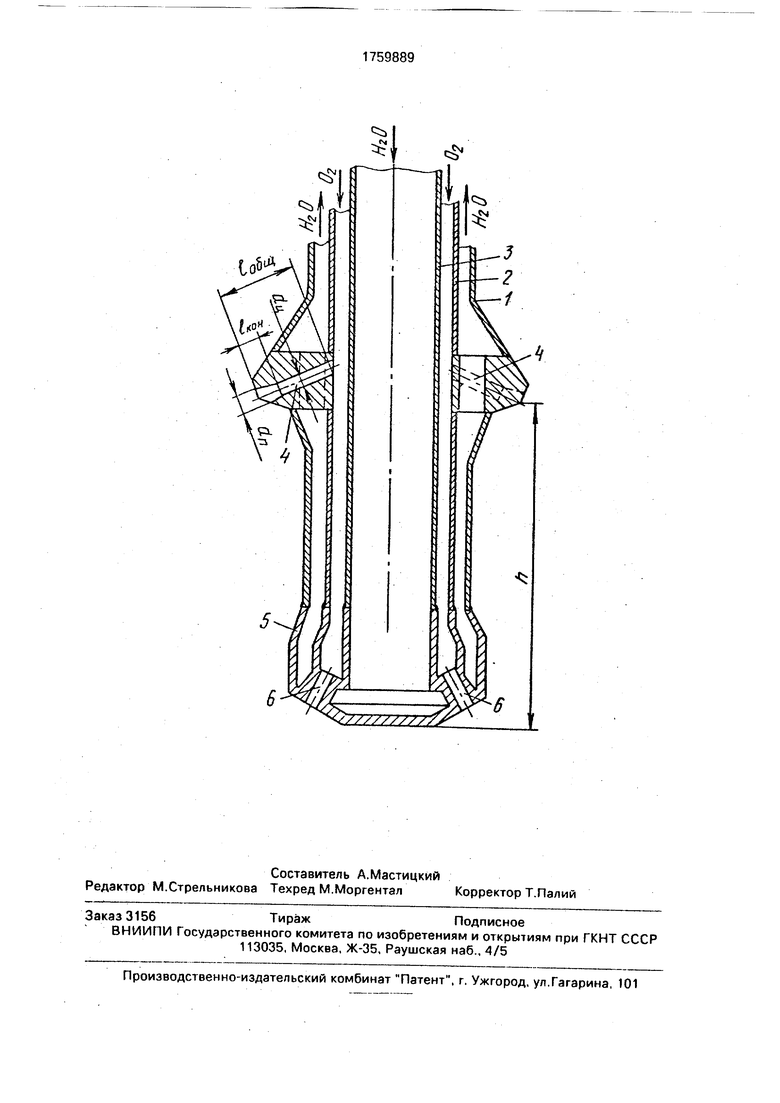

Для этого в фурме, содержащей концен- трично расположенные трубы, образующие тракты для подачи кислорода, подвода и отвода охлаждающей воды и два ряда сопел, причем срез выходного сечения сопел верхнего ряда выполнен сверху до оси сопла перпендикулярно, а в нижней части под углом к оси сопла 15-65°, сопла верхнего ряда в выходной части по длине 0,2-0,4 общей длины сопла выполнены коническими с соотношением диаметров оснований конической части и сопла, равным 1,1-1,3, расстояние центра среза сопел верхнего ряда со среза торца фурмы равно (45-65)d4 xVn , где di4 - диаметр сечения цилиндрической части сопла верхнего ряда: п - число сопел.

На чертеже изображена предлагаемая фурма.

Фурма работает следующим образом.

Кислород, подаваемый в кольцевой зазор между трубами 1-3, формируется соплом 4 в струи для дожигания окиси углерода. По этому же или автономному тракту кислород подается к головке 5, где через сопло 6 вдувается в металл. Сложная форма среза сопла 4 обеспечивает генерацию автоколебательного изменения формы кислородной струи, причем постепенное расширение струи в конической части сопла приводит к тому, что мощность импульса изменения формы струи расходуется на увеличение амплитуды этого процесса, при этом в процесс смешения кислорода с

V|

(Л

о

00 00 Ю

окисью углерода вовлекается максимальный объем отходящих из продувочной зоны газов.

Автоколебательный характер движения струи с большой амплитудой обеспечивает качественное смешение реагентов и их взаимодействие с выделением тепла непосредственно над металлом.

Увеличению коэффициента теплопередачи способствует оптимизация высоты расположения сопел верхнего яруса над торцом фурмы. Повышение эффективности использования химического тепла окиси углерода ведет к снижению расхода чугуна без изменения расхода топлива.

При длине конического участка более 0,4 общей длины сопла струя расширяется с избытком, что приводит к снижению мощности импульса изменения формы струи, ухудшению смешения СО и кислорода, снижению тепловой мощности фурмы и повышению расхода жидкого чугуна. При длине конического участка менее 0,2 общей длины сопла выходящая струя расширяется недостаточно, обладает избыточным давлением на срезе сопла и по структуре практически не отличается от струи, генерируемой цилиндрическим соплом, со всеми указанными выше недостатками, что приводит к повышению расхода чугуна.

При соотношении диаметров оснований усеченного конуса менее 1,1 при любых значениях длины конического участка струя недорзсширена, что ведет к снижению амплитуды пульсаций, уменьшению степени смешения реагентов и повышению расхода жидкого чугуна. При соотношении диаметров оснований усеченного конуса более 1,3 колебания струи носят неустойчивый характер с малой мощностью, при этом вследствие ухудшения аэродинамических условий не обеспечивается эффективное смешивание кислорода с окисью углерода, уменьшается нагрег металла и повышается расход чугуна.

При расстоянии от оси сопла верхнего яруса в его выходном сечении до торца фурмы менее 45 приведенных диаметров суммарной площади сечения сопел верхнего яруса (т.е. менее VTf ) уменьшается площадь контакта кислородного зонта с поверхностью расплава, происходит утечка несгорающей окиси углерода из периферийной зоны очага продувки. При этом доля

тепла, аккумулируемого ванной, снижается, а расход чугуна возрастает.

При расстоянии от оси сопла верхнего яруса в его выходном сечении до торца фурмы более 65 dq V n снижается эффективность теплопитания ванны вследствие недостижения кислородным зонтом поверхности расплава из-за падения напора струй и потери окиси углерода с продуктами

горения, что ведет к необходимости повышения расхода чугуна.

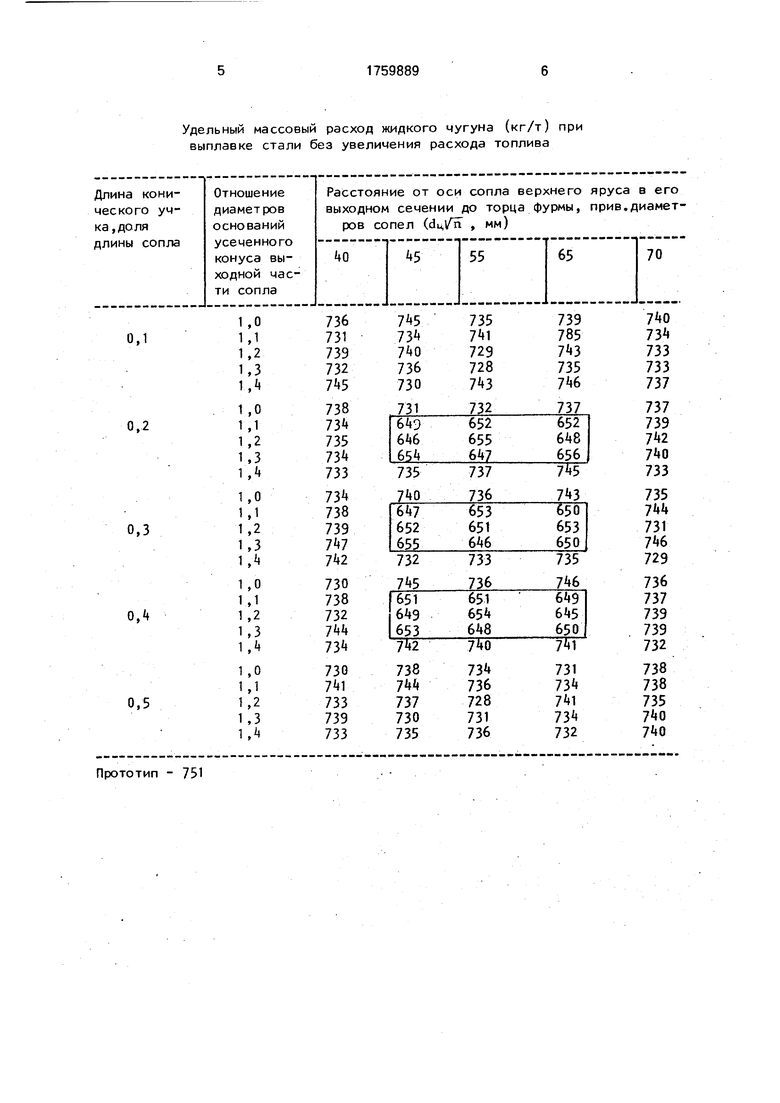

Конструктивные параметры заявляемой фурмы были отработаны в ходе опытно-промышленной кампании на двухванном сталеплавильном агрегате 2x250. Расход кислорода на одну фурму составлял 3500 м /ч, в том числе 1000 м /ч на дожигание окиси углерода. Срез выходного сечения сопл верхнего ряда был выполнен до оси

перпендикулярно, а в остальной части под углом 40е к оси сопла.

Твердые теплоносители не применялись. Результаты опробования приведены в таблице.

Анализ приведенных в таблице данных показывает, что использование предлагаемой фурмы при заявляемых значениях режимных параметров обеспечивает существенное снижение расхода чугуна.

Экономическая эффективность использования фурмы заявляемой конструкции составляет 0,52 руб/т стали.

35

Формула изобретения

Фурма для продувки металла, содержащая концентрично расположенные трубы, образующие тракты для подачи кислорода, подвода и отвода охлаждающей воды, и два

ряда сопл, причем срез выходного сечения сопл верхнего ряда выполнен сверху до оси сопла перпендикулярно, а в нижней части - под углом к оси сопла 15-65°, отличающаяся тем, что, с целью снижения

расхода жидкого чугуна без увеличения расхода топлива, сопла верхнего ряда в выходной части на длине 0,2 - 0,4 общей длины сопла выполнены коническими с от ношением диаметров оснований кониче

ской части сопла 1,1 - 1,3, а расстояние центра среза сопл верхнего ряда до среза торца фурмы равно (45-65)du /n , где du - диаметр сечения цилиндрической части сопла верхнего ряда, n - число сопл.

Удельный массовый расход жидкого чугуна (кг/т) при выплавке стали без увеличения расхода топлива

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма для продувки металла в подовом сталеплавильном агрегате | 1989 |

|

SU1700061A1 |

| Способ отопления подовой печи | 1990 |

|

SU1792432A3 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| КИСЛОРОДНАЯ ФУРМА ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 1994 |

|

RU2063446C1 |

| Фурма | 1984 |

|

SU1229230A1 |

| Фурма для подачи кислорода в конвертер | 1989 |

|

SU1643617A1 |

| Способ производства стали в конвертере | 1982 |

|

SU1016366A1 |

| Способ выплавки стали в подовом сталеплавильном агрегате | 1990 |

|

SU1765183A1 |

| Фурма для продувки металла | 1985 |

|

SU1323574A1 |

| Фурма для продувки металла в конвертере | 1990 |

|

SU1768648A1 |

Использование: в черной металлургии при производстве стали в подовом сталеплавильном агрегате. Сущность изобретения: фурма состоит из конценгрично расположенных труб 1-3, сопел 4 верхнего ряда, срез выходного сечения которых выполнен вверху перпендикулярно оси сопла а в нижней части расположен под углом 15-65°. Сопла 4 верхнего ряда в выходной части на длине 0,2-0,4 общей длины сопла выполнены коническими с соотношением диаметров оснований конической части сопла, равным 1,1 - 1,3, а расстояние центра среза сопел 4 верхнего ряда до среза фурмы составляет

Прототип - 751

| Кислородная фурма для продувки металла | 1986 |

|

SU1404528A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Фурма для продувки металла | 1985 |

|

SU1323574A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-07—Публикация

1990-06-29—Подача