(54) ТОПЛИВОКИСЛОРОДНАЯ ФУРМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма для продувки металла | 1983 |

|

SU1093707A1 |

| Газо-кислородная фурма для продувки расплавов | 1980 |

|

SU899661A1 |

| Топливокислородная фурма | 1986 |

|

SU1404529A1 |

| Фурма | 1990 |

|

SU1803430A1 |

| Фурма | 1978 |

|

SU779402A1 |

| Фурма для продувки металла газокислородной смесью | 1977 |

|

SU672216A1 |

| Фурма для нагрева шихты и продувки металла | 1983 |

|

SU1127908A1 |

| Подовая сталеплавильная печь | 1988 |

|

SU1567643A1 |

| Фурма | 1983 |

|

SU1127909A1 |

| Газокислородная фурма | 1976 |

|

SU763474A1 |

, . . 1 . .

Изовретение относится к металлургии, а именно к сталеплавильному производству стали, и может быть использовано для продувки жидкого металла.

Известны топливокислородные фурмы, используелвле для глубинной продувки жидкого металла в подовых пе-

чах Ш.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является фурма, состо1вцая из концентрически расположенных труб, образующих каналы для подврда топлива, окислителя, подвода и отвода охладителя, и головки с соплами Для подачи топлива и кислорода. В процессе выплавки €:тгши данную фурму погружают в металл и производят топливокислородную продувку 21.

Недост 1тком известной фург«и является то, что нёшравление топливных и кислородных сопел не обеспечивает эффективного перемешивания истекающих топливных и кислородных струй особенно в условиях погружения в расплавленный металл, в результате чего эффективность использования кислорода при пРодувке невысокая, так как температура и окислительный

потенциал реакционной зоны остаютсявысокими, а следовательно, и угар железа значительный.

Цель изобретения - повышение эфт

5 фективйости использования кислорода.

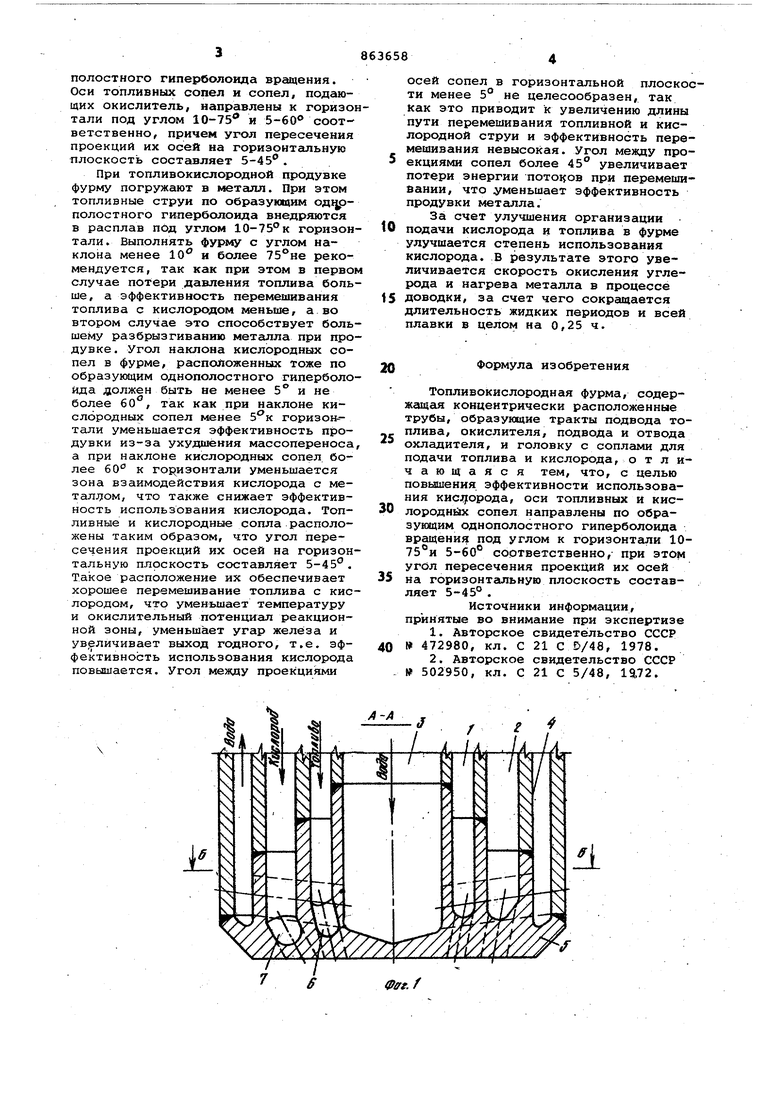

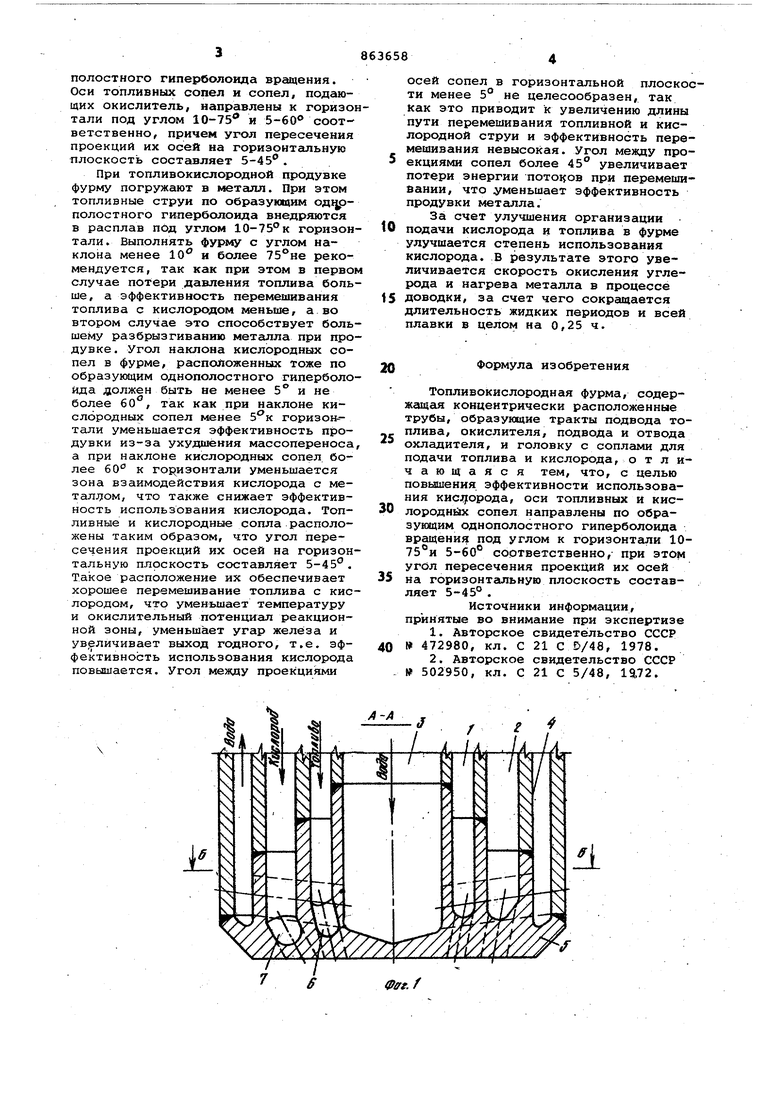

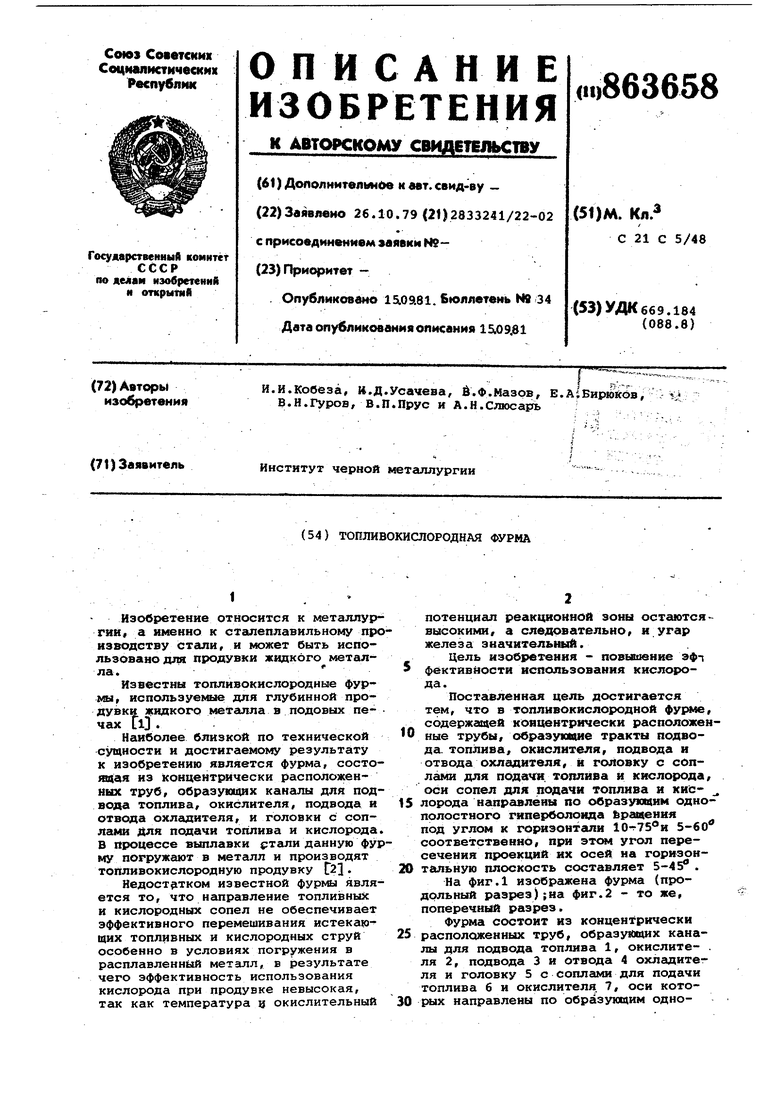

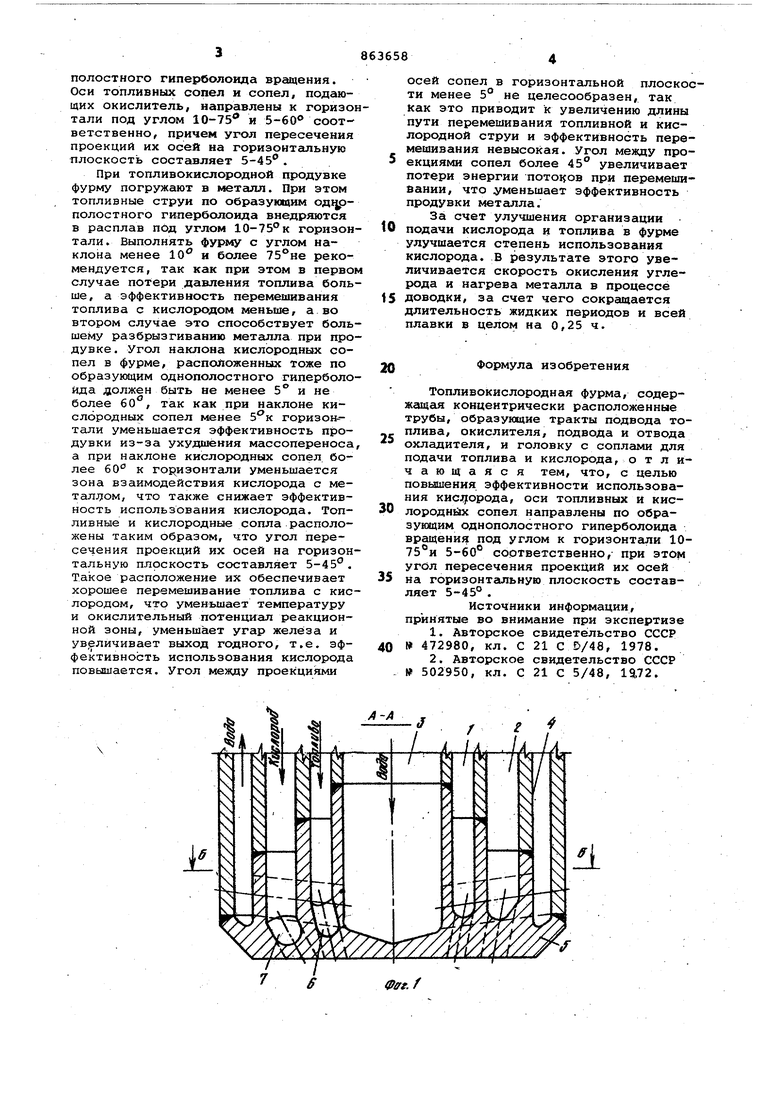

поставленная цель достигается тем, что в топливокислородной фурмв, содержащей коицентрически расположенные трубы, образующие тракты подвода, топлива, окислителя, подвода и отвода охладителя, и головку с соплами для подачи, топлива и кислорода, оси сопел для подачи топлива и кислорода направлены по образующим однополостного гиперболоида йращения под угле к горизонтали 5-60 соответственно, при угол пересечения проекций их осей на горизонтальную плоскость составляет 5-45. На фиг.1 изображена фурма (продольный разрез);на фиг.2 - то же, поперечный разрез.

фурма состоит из концентрически

25 расположенных труб, образующих каналы для подвода топлива 1, окислите- . ля 2, подвода 3 и отвода 4 охладителя и головку 5 с соплами для подачи топлива 6 и окислителя. 7, оси которых направлены по образующим однополостного гиперболоида вращения. Оси топливных сопел и сопел, подающих окислитель, направлены к горизо тали под углом 10-75 и 5-60 соответственно, причем угол пересечения проекций их осей на горизонтальную плоскость составляет 5-45 . При топливокислородной продувке фурму погружают в металл. При этом топливные струи по образующим однополостного гиперболоида внедряются в расплав под углом 10-75°к горизон тали. Выполнять фурму с углом наклона менее и более 75°не рекомендуется, так как при этом в перво случае потери давления топлива боль ше, а эффективность перемешивания топлива с кислородом меньше, а. во втором случае это способствует боль шему разбрызгиванию металла при про дувке. Угол наклона кислородных сопел в фурме, расположенных тоже по образующим однополостного гиперболо Ида должен быть не менее 5 и не более 60 , так как при наклоне кислородных сопел менее горизон-тали уменьшается эффективность продувки из-за ухудшения массопереноса а при наклоне кислородных сопел более 60 к горизонтали уменьшается зона взаимодействия кислорода с металлом, что также снижает эффективность использования кислорода. Топливные и кислородные сопла расположены таким образом, что угол пересечения проекций их осей на горизон тальную плоскость составляет 5-45. Такое расположение их обеспечивает хорошее перемешивание топлива с кис лородом, что уменьшает температуру и окислительный потенциал реакционной зоны, уменьшает угар железа и увеличивает выход годного, т.е. эффективность использования кислорода повышается. Угол между проекци:к1ми

/1-Л

0fft.f осей сопел в горизонтальной плоскости менее 5° не целесообразен, так как это приводит к увеличению длины пути перемешивания топливной и кислородной струи и эффективность перемешивания невысокая. Угол между проекциями сопел более 45° увеличивает потери энергии потоков при перемешивании, что уменьшает эффективность продувки металла. За счет улучшения организации подачи кислорода и топлива в фурме улучшается степень использования кислорода, в результате этого увеличивается скорость окисления углерода и нагреаа металла в процессе доводки, за счет чего сокращается длительность жидких периодов и всей плавки в целом на 0,25 ч. Формула изобретения Топливокислородная фурма, содержащая концентрически расположенные трубы, образующие тракты подвода топлива, окислителя, подвода и отвода охладителя, и головку с соплами для подачи топлива и кислорода, о т л ичающаяся тем, что, с целью повышения эффективности использования киc jtopoдa, оси топливных и кислороднйх сопел направлены по образующим однополостного гиперболоида вращения под углом к горизонтали 1075 и 5-60° соответственно, при этом угол пересечения проекций их осей на горизонтгшьную плоскость составляет 5-45° . Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 472980, кл. С 21 С D/48, 1978. 2.Авторское свидетельство СССР 502950, кл. С 21 С 5/48, .

Авторы

Даты

1981-09-15—Публикация

1979-10-26—Подача