1

Изобретение относится к рабочим органам землеройных машин, предназначенных для рытья грунтовых выемок, в частности котлованов, в мерзлых и немерзлых грунтах.

Известен рабочий орган, включающий две враш.ающиеся в пpotивoпoлoжныe стороны фрезы, выполненные в виде цилиндрических барабанов с режущими и транспортирующими элементами 1.

Однако известный рабочий орган не обес- ю печивает разработку переувлажненных грунтов из-за залипания рабочих элементов.

Наиболее близким техническим решением к изобретению является рабочий орган котлованной машины, включающий установленные на параллельных вертикальных 5 валах фрезы с лопастями, образующие кольцевые полости, и разгрузочные лотки, установленные неподвижно в полости кольцевых фрез (2.

Недостатком этого исполнительного ор- 2о гана является большая энергоемкость процесса выгрузки грунта вследствие необходимости его подъема по разгрузочным лоткам выше границы, описываемой рабочими лопастями.

Цель изобретения - снижение энергоемкости и обеспечение эффективности разгрузки.

Поставленная цель достигается тем, что в рабочем органе котлованной машины, включающем установленные на параллельных вертикальных валах фрезы с лопастями, образующие кольцевые полости и разгрузочные лотки, установленные неподвижно в полости кольцевых фрез, разгрузочные лотки выполнены из шарнирно связанных между собой частей, установлены концентрично фрезам и имеют в поперечном сечении вид овала, при этом зазор между поверхностью каждого лотка и внутренней поверхностью фрезы выполнен сужающимся к зоне разгрузки, а свободные концы лотков связаны между собой посредством пружины.

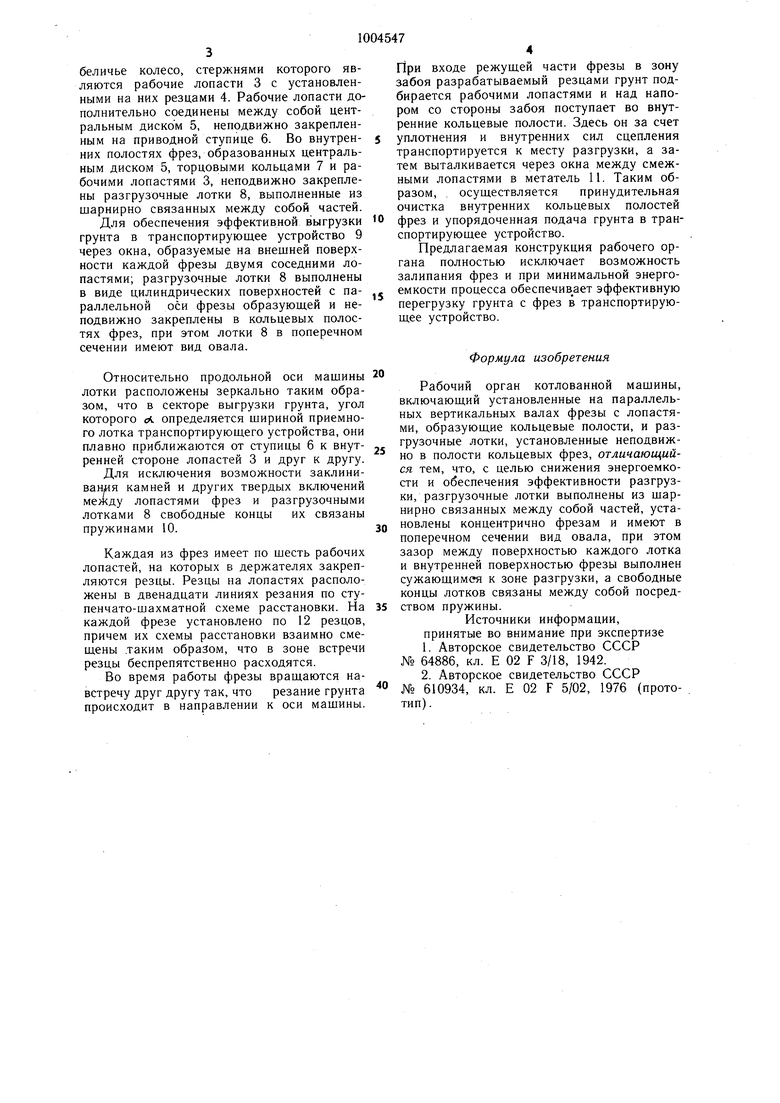

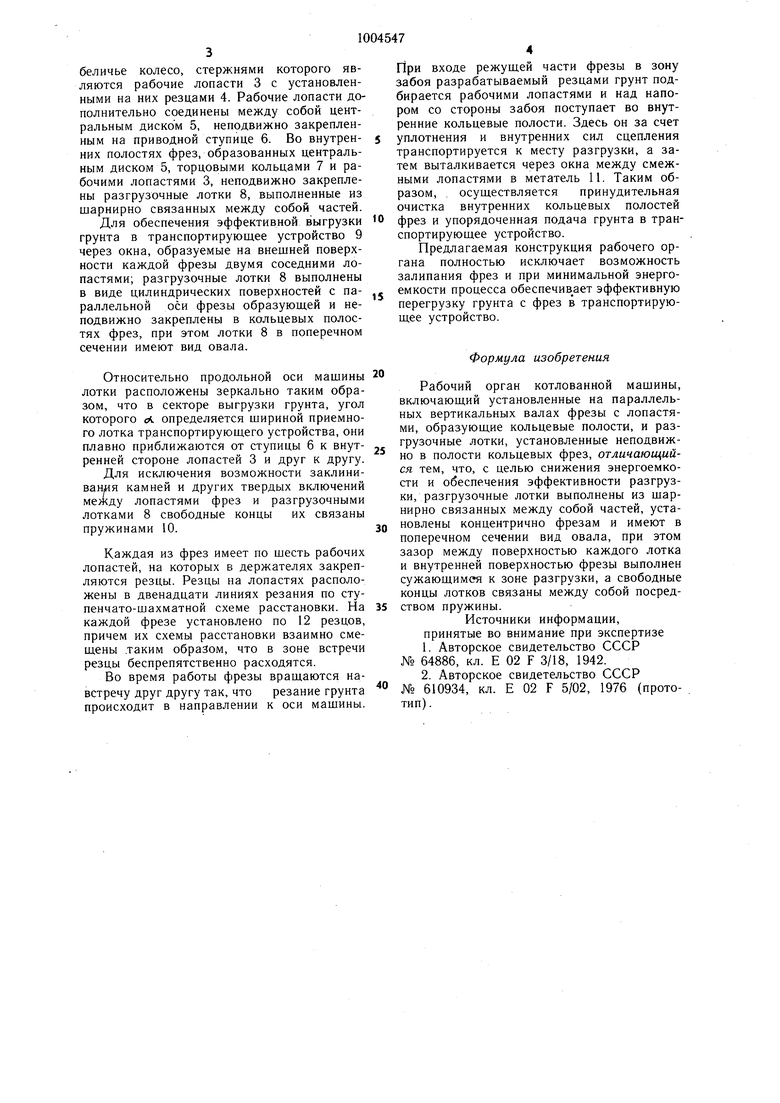

На фиг. I изображен рабочий орган котлованной машины, вид сбоку; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2.

Рабочий орган содержит две фрезы 1 и 2, установленные на вертикальных валах и расположенных симметрично относительно продольной оси разрабатываемого котлована. Каждая из фрез представляет собой

беличье колесо, стержнями которого являются рабочие лопасти 3 с установленными на них резцами 4. Рабочие лопасти дополнительно соединены между собой центральным диском 5, неподвижно закрепленным на приводной ступице 6. Во внутренних полостях фрез, образованных центральным диском 5, торцовыми кольцами 7 и рабочими лопастями 3, неподвижно закреплены разгрузочные лотки 8, выполненные из шарнирно связанных между собой частей.

Для обеспечения эффективной выгрузки грунта в транспортирующее устройство 9 через окна, образуемые на внешней поверхности каждой фрезы двумя соседними лопастями; разгрузочные лотки 8 выполнены в виде цилиндрических поверхностей с параллельной оси фрезы образующей и неподвижно закреплены в кольцевых полостях фрез, при этом лотки 8 в поперечном сечении имеют вид овала.

Относительно продольной оси мащины лотки расположены зеркально таким образом, что в секторе выгрузки грунта, угол которого л определяется щириной приемного лотка транспортирующего устройства, они плавно приближаются от ступицы 6 к внутренней стороне лопастей 3 и друг к другу.

Для исключения возможности заклинивания камней и других твердых включений между лопастями фрез и разгрузочными лотками 8 свободные концы их связаны пружинами 10.

Каждая из фрез имеет по щесть рабочих лопастей, на которых в держателях закрепляются резцы. Резцы на лопастях расположены в двенадцати линиях резания по ступенчато-шахматной схеме расстановки. На каждой фрезе установлено по 12 резцов, причем их схемы расстановки взаимно смещены .таким образом, что в зоне встречи резцы беспрепятственно расходятся.

Во время работы фрезы вращаются навстречу друг другу так, что резание грунта происходит в направлении к оси машины.

При входе режущей части фрезы в зону забоя разрабатываемый резцами грунт подбирается рабочими лопастями и над напором со стороны забоя поступает во внутренние кольцевые полости. Здесь он за счет уплотнения и внутренних сил сцепления транспортируется к месту разгрузки, а затем выталкивается через окна между смежными лопастями в метатель 11. Таким образом, осуществляется принудительная очистка внутренних кольцевых полостей фрез и упорядоченная подача грунта в транспортирующее устройство.

Предлагаемая конструкция рабочего органа полностью исключает возможность залипания фрез и при минимальной энергоемкости процесса обеспечив ает эффективную перегрузку грунта с фрез в транспортирующее устройство.

Формула изобретения

Рабочий орган котлованной машины, включающий установленные на параллельных вертикальных валах фрезы с лопастями, образующие кольцевые полости, и разгрузочные лотки, установленные неподвижно в полости кольцевых фрез, отличающийся тем, что, с целью снижения энергоемкости и обеспечения эффективности разгрузки, разгрузочные лотки выполнены из щарнирно связанных между собой частей, установлены концентрично фрезам и имеют в поперечном сечении вид овала, при этом зазор между поверхностью каждого лотка и внутренней поверхностью фрезы выполнен сужающимея к зоне разгрузки, а свободные концы лотков связаны между собой посредством пружины.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 64886, кл. Е 02 F 3/18, 1942.

2.Авторское свидетельство СССР

№ 610934, кл. Е 02 F 5/02, 1976 (прототип) .

А-А .g

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган траншейно-котлованной машины | 1982 |

|

SU1077999A1 |

| Рабочий орган котлованной машины | 1980 |

|

SU899783A2 |

| РАБОЧИЙ ОРГАН КАНАЛООЧИСТИТЕЛЬНОЙ МАШИНЫ | 2006 |

|

RU2335603C2 |

| Рабочий орган землеройной машины | 1982 |

|

SU1062354A1 |

| Рабочий орган землеройной машины | 1978 |

|

SU815146A1 |

| Рабочий орган роторного экскаватора с центробежной разгрузкой | 1987 |

|

SU1479572A1 |

| Рабочий орган землеройной машины | 1978 |

|

SU787558A1 |

| Рабочий орган землеройной машины | 1975 |

|

SU631601A1 |

| Фреза рабочего органа траншейно-котлованной машины | 1987 |

|

SU1469044A1 |

| Рабочий орган землеройной машины | 1987 |

|

SU1550048A1 |

Авторы

Даты

1983-03-15—Публикация

1981-09-03—Подача