1

Изобретение относится к балансировочной технике и может быть использовано в станках для балансировки колесных пар рельсового транспорта.

Известен способ настройки балансировочного станка, который заключает-, ся в том, что на опоры колебательной системы устанавливают балансируемый ротор, поочередно на каждую из плоскостей коррекции устанавливают груз, определяют возникающий при этом дисбаланс, с учетом которого производят настройку станка С 11 .

Наиболее близким по технической сущности к изобретению является способ настройки станка для балансировки колесных пар, заключающийся в том, что на опоры колебательной системы станка устанавливают эталонную колесную пару, поочередно на каждую из плоскостей коррекции, совпадающую с ободом колесной пары, устанавливают контрольный груз, определяют дисбаланс колесной пары и

коэффициенты влияния плоскостей коррекции и производят настройку станка с учетом этих параметров f2j .

Общим недостатком способов являет ся то, что они не учитывают эксцентриситет ободов колесной пары, а также совместного биения обода и дисбаланса колесной пары и фазовые погрешнее ти, вызванные затуханием колебательной системы станка, что снижает точ10ность его настройки.

Цель изобретения - повышение точности настройки.

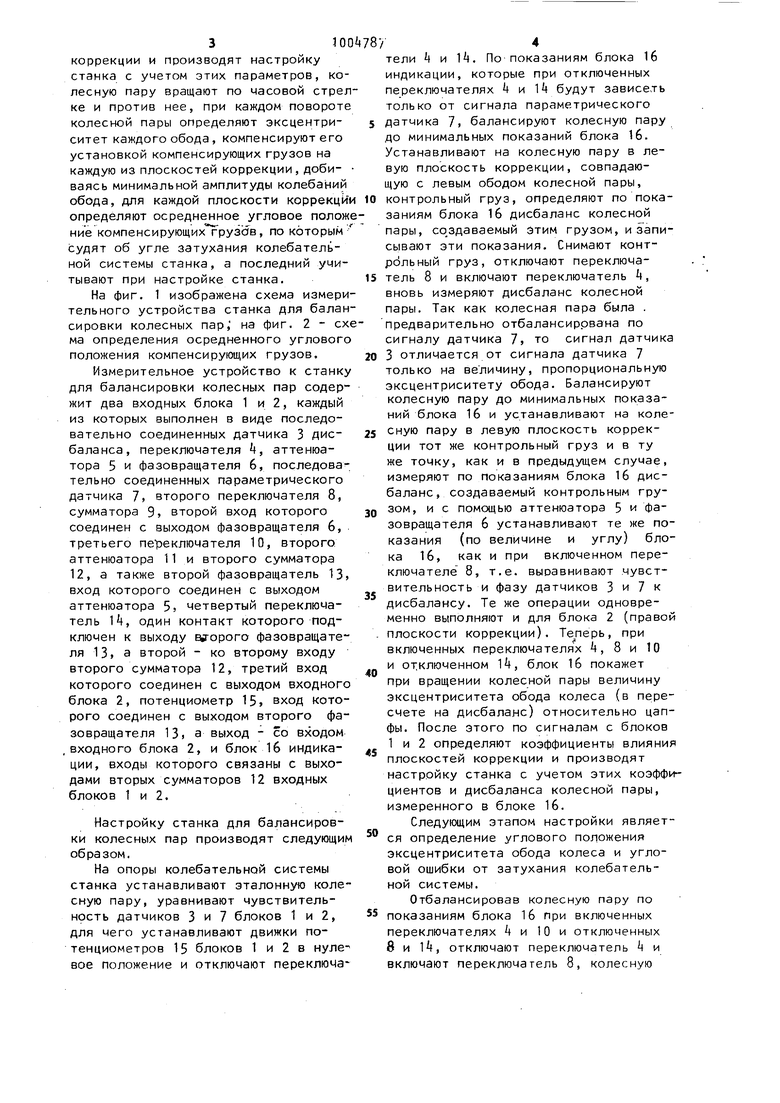

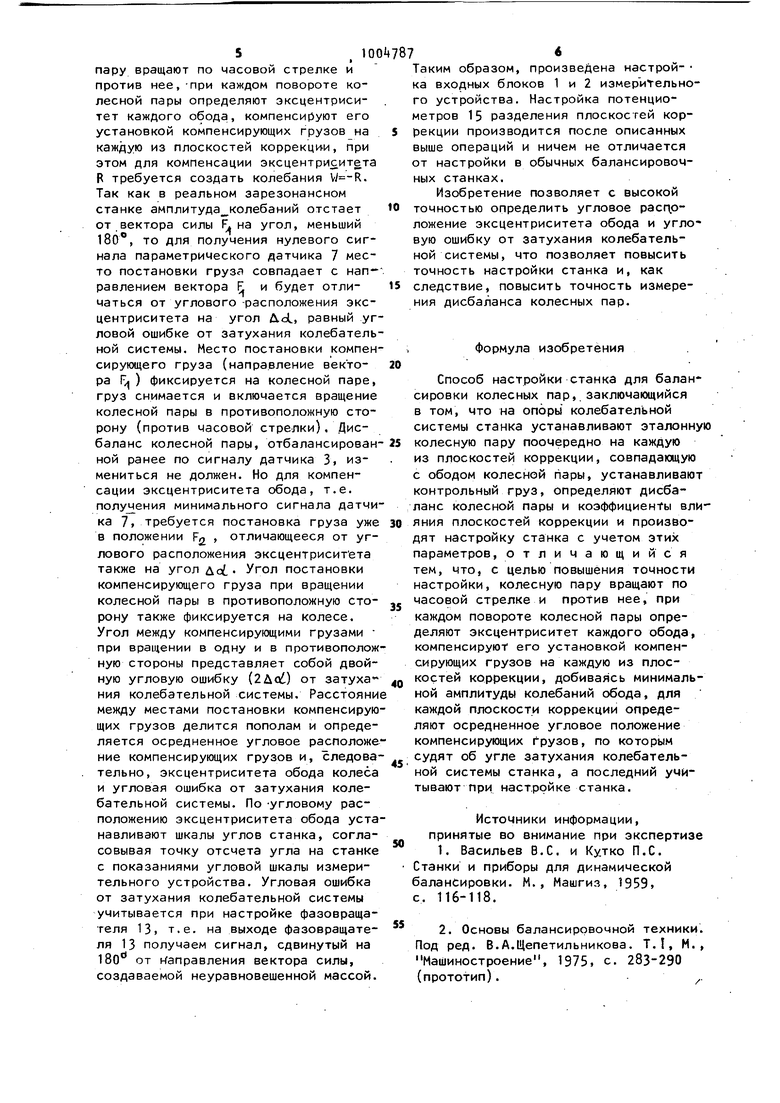

Поставленная цель достигается тем, что согласно способу настройки станка для балансировки колесных пар, заклю чающемуся в том, что наопоры колебательной системы станка устанавливают эталонную колесную пару, поочередно на каждую из плоскостей кор20рекции , совпадающую с ободом колесной пары, устанавливают контрольный груз, определяют дисбаланс колесной пары и коэффициенты влияния плоскостей 310 коррекции и производят настройку станка с учетом этих параметров, колесную пару вращают по часовой стрел ке и против нее, при каждом повороте колесной пары определяют эксцентриситет каждого обода , компенсируют его установкой компенсирующих грузов на каждую из плоскостей коррекции, добиваясь минимальной амплитуды колебаний обода, для каждой плоскости коррекци определяют осредненное угловое полож ние компенсирующихТрузов, по которым судят об угле затухания колебательной системы станка, а последний учитывают при настройке станка. На фиг. 1 изображена схема измери тельного устройства станка для балан сировки колесных пар, на фиг. 2 - сх ма определения осредненного углового положения компенсирующих грузов, Измерительное устройство к станку для балансировки колесных пар содержит два входных блока 1 и 2, каждый из которых выполнен а виде последовательно соединенных датчика 3 дисбаланса, переключателя k, аттенюатора 5 и фазовращателя 6, последовательно соединенных параметрического датчика 7, второго переключателя 8, сумматора 9, второй вход которого соединен с выходом фазовращателя 6, третьего пере ключа теля 10, второго аттенюатора 11 и второго сумматора 12, а также второй фазовращатель 13, вход которого соединен с выходом аттенюатора 5 четвертый переключатель И, один контакт которого подключен к выходу второго фазовращателя 13, а второй - ко второму входу второго сумматора 12, третий вход которого соединен с выходом входного блока 2, потенциометр 15, вход которого соединен с выходом второго фазовращателя 13( а выход - со входом .входного блока 2, и блок 16 индикации, входы которого связаны с выходами вторых сумматоров 12 входных блоков 1 и 2. Настройку станка для балансировки колесных пар производят следующим образом. На опоры колебательной системы станка устанавливают эталонную колв сную пару, уравнивают чувствительность датчиков 3 и 7 блоков 1 и 2, для чего устанавливают движки потенциометров 15 блоков 1 и 2 в нуле вое положение и отключают переключа 4 тели и Ц. По показаниям блока 16 индикации, которые при отключенных переключателях и 1 будут зависеть только от сигнала параметрического датчика 7, балансируют колесную пару до минимальных показаний блока 16. Устанавливают на колесную пару в левую плоскость коррекции, совпадающую с левым ободом колесной пары, контрольный груз, определяют по показаниям блока 16 дисбаланс колесной пары, со здаваемый этим грузом, и записывают эти показания. Снимают контрольный груз, отключают переключатель 8 и включают переключатель 4, вновь измеряют дисбаланс колесной пары. Так как колесная пара была . предварительно отбалансирована по сигналу датчика 7, то сигнал датчика 3 отличается от сигнала датчика 7 только на величину, пропорциональную эксцентриситету обода. Балансируют колесную пару до минимальных показаний блока 16 и устанавливают на колесную пару в левую плоскость коррекции тот же контрольный груз и в ту же точку, как и в предыдущем случае, измеряют по показаниям блока 16 дисбаланс, создаваемый контрольным грузом, и с помощью аттенюатора 5 и фазовращателя 6 устанавливают те же показания (по величине и углу) блока 16, как и при включенном переключателе 8, т.е. выравнивают .чувствительность и фазу датчиков 3 и 7 к дисбалансу. Те же операции одновременно выполняют и для блока 2 (правой плоскости коррекции). Теперь, при включенных переключателях , 8 и 10 и отключенном 1, блок 16 покажет при вращении колесной пары величину эксцентриситета обода колеса (в пересчете на дисбаланс) относительно цапфы. После этого по сигналам с блоков 1 и 2 определяют коэффициенты влияния плоскостей коррекции и производят настройку станка с учетом этих коэффициентов и дисбаланса колесной пары, измеренного в блоке 16. Следующим этапом настройки является определение углового положения эксцентриситета обода колеса и угловой ошибки от затухания колебательной системы. Отбалансировав колесную пару по показаниям блока 16 при включенных переключателях t и 10 и отключенных 8 и И, отключают переключатель 4 и включают переключатель 8, колесную пару вращают по часовой стрелке и против нее,-при каждом повороте колесной пары определяют эксцентриситет каждого обода, компенсируют его установкой компенсирующих грузов на каждую из плоскостей коррекции, при этом для компенсации эксцентриситета R требуется создать колебания . Так как в реальном зарезонансном станке амплитуда колебаний отстает от вектора силы F на угол, меньший 180, то для получения нулевого сигнала параметрического датчика 7 место постановки груза совпадает с направлением вектора R и будет отличаться от углового -расположения эксцентриситета на угол Д.с1, равный уг ловой ошибке от затухания колебатель ной системы. Место постановки компен сирующего груза (направление вектора F ) фиксируется на колесной паре, груз снимается и включается вращение колесной пары в противоположную сторону (против часовой стрелки), Дисбаланс колесной пары, отбалансирован ной ранее по сигналу датчика 3, измениться не должен. Но для компенсации эксцентриситета обода, т.е. получения минимального сигнала датчи ка 7, требуется постановка груза уже В положении Fn отличающееся от углового расположения эксцентриситета также на угол Дс.. Угол постановки компенсирующего груза при вращении колесной пары в противоположную сторону также фиксируется на колесе. Угол между компенсирущими грузами при вращении в одну и в противополож ную стороны представляет собой двойную угловую ошибку (2Дс) от затухания колебательной системы. Расстояни между местами постановки компенсирую щих грузов делится пополам и определяется осредненное угловое расположе ние компенсирующих грузов и, следова тельно, эксцентриситета обода колеса и угловая ошибка от затухания колебательной системы. По -угловому расположению эксцентриситета обода уста навливают шкалы углов станка, согласовывая точку отсчета угла на станке с показаниями угловой шкалы измерительного устройства. Угловая ошибка от затухания колебательной системы учитывается при настройке фазовращателя 13, т.е. на выходе фазовращателя 13 получаем сигнал, сдвинутый на 180 от 1-(аправления вектора силы, создаваемой неуравновешенной массой. Таким образом, произведена настрой- ка входных блоков 1 и 2 измерительного устройства. Настройка потенциометров 15 разделения плоскостей коррекции производится после описанных выше операций и ничем не отличается от настройки в обычных балансировочных станках. Изобретение позволяет с высокой точностью определить угловое расположение эксцентриситета обода и угловую ошибку от затухания колебательной системы, что позволяет повысить точность настройки станка и, как следствие, повысить точность измерения дисбаланса колесных пар. Формула изобретения Способ настройки станка для балан сировки колесных пар, заключающийся в том, что на опоры колебательной системы станка устанавливают эталонную колесную пару поочередно на каждую из плоскостей коррекции, совпадающую с ободом колесной пары, устанавливают контрольный груз, определяют дисбаланс колесной пары и коэффициенты влияния плоскостей коррекции и производят настройку станка с учетом этих параметров, отличающийся тем, что, с целью повышения точности настройки, колесную пару вращают по часовой стрелке и против нее, при каждом повороте колесной пары определяют эксцентриситет каждого обода, компенсируют его установкой компенсирующих грузов на каждую из плоекостей коррекции, добиваясь минимальНОЙ амплитуды колебаний обода, для каждой плоскости коррекции определяют осредненное угловое положение компенсирующих грузов, по которым судят об угле затухания колебательной системы станка, а последний учитывают при настройке станка. Источники информации, принятые во внимание при экспертизе 1.Васильев B.C. и Кутко П.С. Станки и приборы для динамической балансировки. М., Машгиз, 1959, с. 116-118. 2.Основы балансировочной техники. Под ред. В.А.Щепетильникова. T.I, М., Машиностроение, 1975, с. 283-290 (пpoтotип).,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Измерительное устройство к станку для балансировки колесных пар | 1980 |

|

SU911188A1 |

| Способ настройки станка для балансировки коленчатых валов | 1983 |

|

SU1163169A1 |

| СПОСОБ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ И КОЛЕБАТЕЛЬНАЯ СИСТЕМА БАЛАНСИРОВОЧНОГО СТАНКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2077035C1 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО К БАЛАНСИРОВОЧНОМУ СТАНКУ | 1992 |

|

RU2054644C1 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ И УКАЗАНИЯ МЕСТ УСТАНОВКИ ГРУЗОВ ПРИ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКЕ | 2010 |

|

RU2438106C1 |

| Измерительное устройство к балансировочному станку | 1983 |

|

SU1111044A1 |

| СПОСОБ И УСТРОЙСТВО ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2000 |

|

RU2208772C2 |

| Способ настройки балансировочного станка | 1984 |

|

SU1388735A1 |

| Измерительное устройство к балансировочному станку | 1983 |

|

SU1146562A1 |

| Измерительное устройство баланси-РОВОчНОгО CTAHKA | 1979 |

|

SU838479A1 |

Авторы

Даты

1983-03-15—Публикация

1981-09-09—Подача