(5+) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ГАЗОВ В ЖИДКИХ МЕТАЛЛАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения содержания газообразующих элементов в жидких металлах | 1986 |

|

SU1396755A1 |

| Устройство для определения газообразующих элементов в жидком металле | 1977 |

|

SU697927A1 |

| Устройство для определения газов в жидких металлах | 1980 |

|

SU917065A1 |

| Барботажный реактор | 2021 |

|

RU2773169C1 |

| Устройство для герметичного отбора проб жидкости из аппаратов в асептических условиях | 1990 |

|

SU1742638A2 |

| Способ ввода пробы сжиженных углеводородных газов в хроматограф | 2020 |

|

RU2758415C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| Способ отбора и подготовки газовых проб для поточного анализа и технологическая линия для его осуществления | 2018 |

|

RU2692374C1 |

| ДАТЧИК НЕПРЕРЫВНОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ГАЗООБРАЗУЮЩЕЙ СОСТАВЛЯЮЩЕЙ ГАЗОВОЙ СМЕСИ | 2003 |

|

RU2235994C1 |

| КОЛОННА И СПОСОБ ДЛЯ ДИСПРОПОРЦИОНИРОВАНИЯ ХЛОРСИЛАНОВ НА МОНОСИЛАН И ТЕТРАХЛОРСИЛАН И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МОНОСИЛАНА | 2016 |

|

RU2681016C1 |

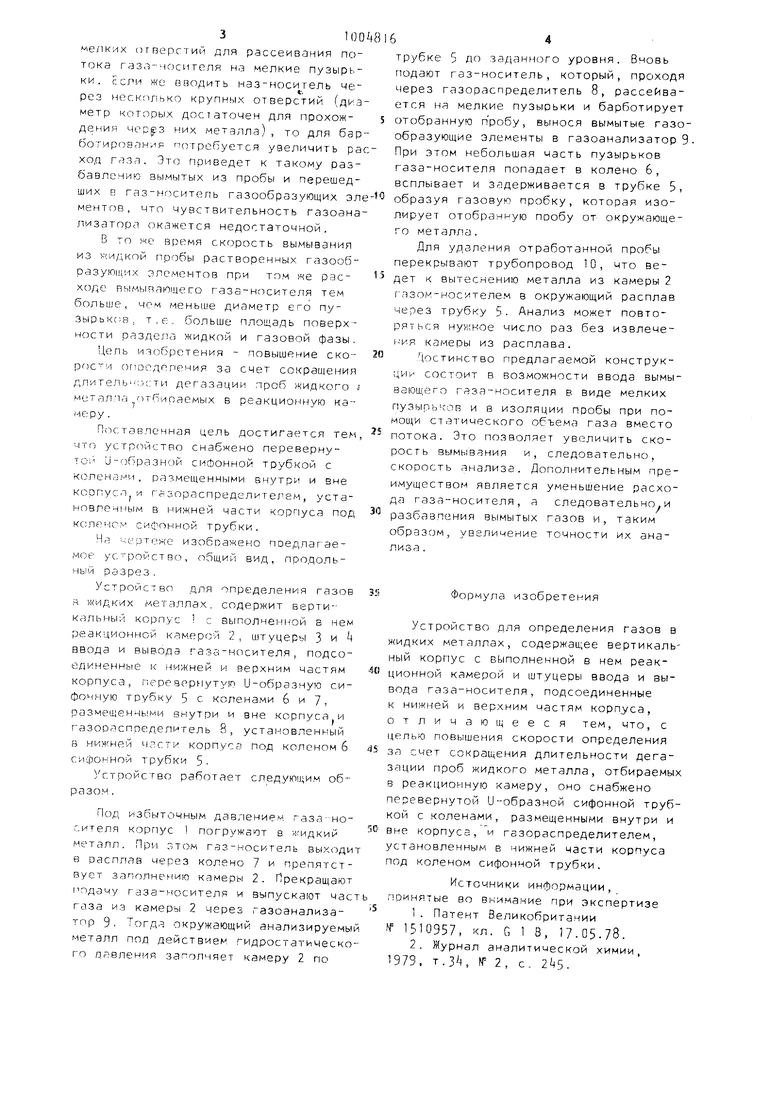

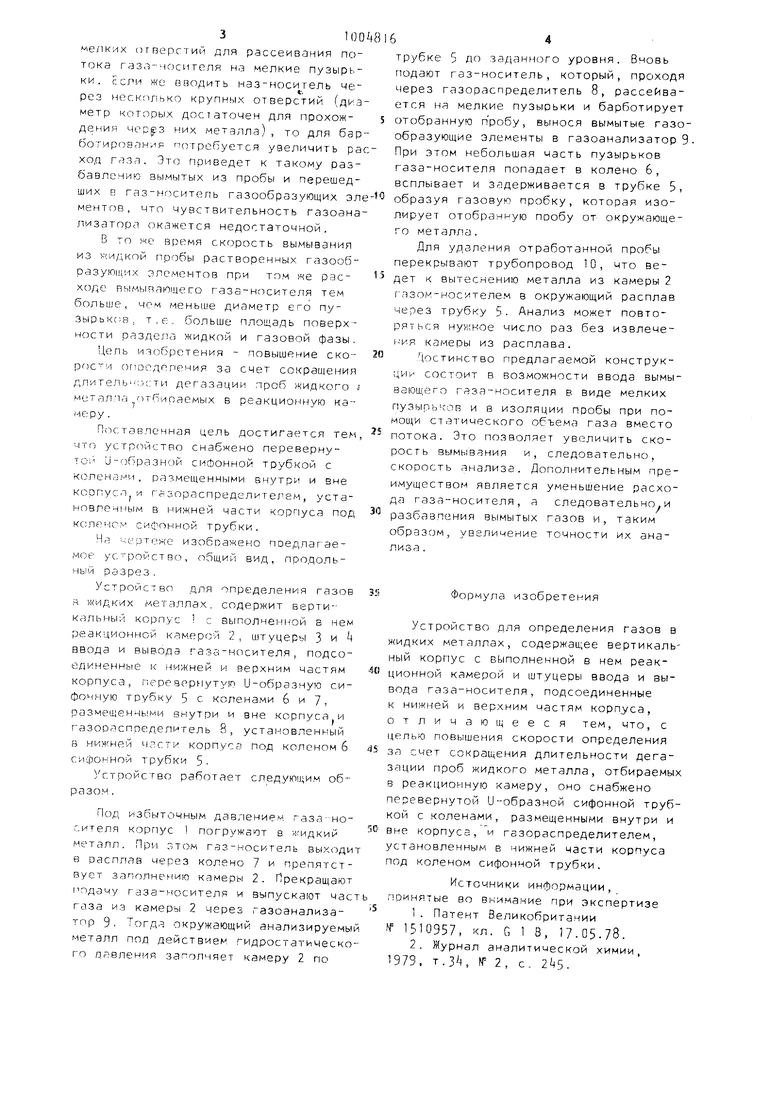

Изобретение относится к физико)4имическому анализу веществ, в частности к устройствам для определения газов в жидких металлах, и может найти применение в металлургии. Известно устройство Для определения газообразующих элементов, растворенных в жидком металле, путём вымывания их газом-носителем, барботирующим пробу жидкого металла известного объема, отобранную в реакционную камеру, погруженную в жидкий металл. В этом устройстве камера имеет отверстие в нижней части для заполнения ее металлом и снабжена подвижным стопором, закрывающим это отверстие, когда проба отображена. Стопор,полый внутри,имеет мелкие отверстия в боко вых стенках и одновременно служит в качестве рассеивателя потока для вво да газа-носителя в жидкий металл в виде мелких пузырьков 1 . Недостаток известного устройства состоит в том, UTO механические затво ры, работающие в жидком металле, технически сложно выполнены и ненадежны в эксплуатации. Известно также устройство для определения газов в жидких металлах, содержащее вертикальный корпус с выполненной в нем реакционной камерой и штуцеры ввода и вывода газа-носителя , подсоединенные к нижней и верхним частям корпуса 21 . Недостаток известного устройства заключается в том, что газ-носитель для барботирования пробы поступает в реакционную камеру через то же отверстие, через которое в нее засасывается анализируемый металл. Однако жидкий металл из-за большой величины поверхностного натяжения не может пройти через мелкие отверстия. Так, в случае анализа жидкого алюминия и его сплавов с помощью известного устройства диаметр канала должен быть более 1,6 мм. Поэтому вход в камеру нельзя выполнить в виде множества 100ii8 мелких отверстий для рассеивания потока гаэл-носителя на мелкие пузырьки. Если we вводить наз-носитель через нескогЬко крупных отверстий (диаметр которых дос1аточен для прохожних металла) , то для бар-дения чер|;з них металла,), то для бар-ботироаанир псугрсбуется увеличить расход газа. Это приведет к такому разбавлению вымытых из пробы и перешедших в газ-носитель газообразующих эле ментов, что чувствительность газоана лизатора окажется недостаточной. В то we время скорость вымывания из яидкой пробы растворенных газообразующих элементов при том «е расходе пымьтающего газа-носителя тем больще, чем меньше диаметр е-о пузырьков, т.е. больше площадь поверхности раздела жидкой и газовой фазы. Цель изобретения - повышение скорпс-и опоедепения за счет сокращения длитель -;)с;ти дегазации проб йидчого металitj .отбираемых в реакционную камеру. П(тставленная цель достигается тем что устр(:йство снабжено перевернутой и-образной сисЬонной трубкой с коленами, размещенными внутри и вне корпус., и газораспределителем, установпен ым в нижней части корпуса под KCine-iov сифОннОй трубки. На --icvpTeKe изображено поедлагаемое у срои с т в о, общ и и в и д, п род ол ьнь/й разрез , Устройство для определения газов и жидких металлах, содержит вертикальный корпус с sыпoлнeн Joй в нем реакционной камерой 2 , штуцерь 3 и 4 ввода и вывода газа-носителя, подсоofiHHeHHbie к ниж:ней и верхним частям корпуса, перевернутую U-образную сифонную трубку 5 с коленами 6 и 7, размещенными внутри и вне корпуса и газораспределитель 8, установленьгый в нижней части корпуса пор, коленом 6 сисронной - -рубки 5. Устройство работает следуюи;и,м обра зо,м . Г1о,ц избыточным давлением сителя корпус 1 погружают в жидкий м.еталл. При этом газ-носитель выходи в расплав через колено 7 и препятст вует запг1Лнению камеры 2. Прекращают родаиу газа-носителя и вып /скают час газа из камеры 2 через газоанализатор 9. Тогда окружающий анализируемы металл под действием, гидростатическо го ПгВления заполняет камеру 2 по l64 трубке 5 до заданного уровня. Вновь подают газ-носитель, который, проходя через газораспределитель 8, рассеивается на мелкие пузырьки и барботирует :5 отобранную пробу, вынося вымытые газообразующие элементы в газоанализатор 9 При этом небольшая часть пузырьков газа-носителя попадает в колено 6, всплывает и задерживается в трубке 5, образуя газовунэ пробку, которая изолирует отобранную пообу от- окружающего металла. Для удаления отработанной пробы перекрывают трубопровод 10, что ведет к выгеснению металла из камеры 2 газом-носителем в окружающий расплав через трубку 5- Анализ может повторяться нуу.жое число раз без извлечеьия камеры из расплава. .Юстинство предлагаемой конструкции состоит в возможности ввода вымывающего газа-носителя в виде мелких пузырьков и в изоляции пробы при помощи ст.этического объема газа вместо потока. Это позволяет увеличить скорость вымывания и, следовательно, скорость анализа. Дополнительным преимуществом является уменьшение расхода газа-носителя, а следовательно и разбавления вымытых газов и, таким образом, увеличение точности их анализа. Формула изобретения Устройство ,для определения газов в жидких металлах, содержащее вертикальный корпус с вЬ1полненной в нем реакционной камерой и штуцеры ввода и вывода газа-носителя, подсоединенные к нижней и верхним частям, корпуса, отличающееся тем, что, с целью повьшения скорости определения за счет сокращения длительности дегазации проб жидкого металла, отбираемых в реакционную камеру, оно снабжено перевернутой U--образной сифонной трубкой с коленами, размещенными внутри и вне корпуса, и газораспределителем, установленным в нижней части корпуса под коленом сифонной трубки. Источники информации, принятые во вни.чание при экспертизе 1.Патент Великобритании N 1510957, кл. G 1 В, 17.05.78. 2.Журнал аналитической химии, 1979, т.З, № 2, с.. .

ЧХ

Авторы

Даты

1983-03-15—Публикация

1980-04-16—Подача